Investering Avstøpning

Kontaktfirmaer

vennligst fyll ut følgende skjema for å sende Inn En Forespørsel Om Tilbud til noen av følgende selskaper notert på

Få Din Bedrift Oppført på Denne Strømsiden

Innledning

denne artikkelen tar en grundig titt på investeringsstøping.

du vil lære mer om emner som:

- Hva er investment casting?

- prosessen med investeringsstøping

- typer investeringsstøping

- Metaller som kan støpes ved hjelp av investeringsstøping

- Og mye mer…

Kapittel En-Hva Er Investering Casting?

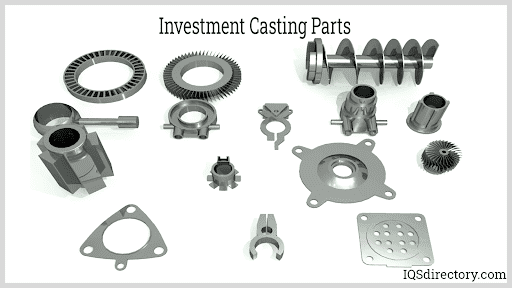

Investment casting Er en metallbearbeidingsprosess som bruker et keramisk skall bygget over et voksmønster for å produsere deler med ekstraordinært jevne og glatte overflater. Voksmønsteret er produsert av en aluminiumsdeksel.De endelige produktene av investeringsstøping er uten skillelinjer, støpehalvmerker eller andre deformiteter. Hver del er sømløs og feilfri med en usedvanlig fin finish.

prosessen med investering støping produserer deler, komponenter og stykker med minimum avfall, bruk av energi, eller behov for etter støping etterbehandling. Det mest kjennetegn ved investeringsstøping er nøyaktigheten og eksepsjonelle toleranser for de ferdige delene.

Kapittel To – Investeringsstøpeprosessen

Investeringsstøping, også kjent som den tapte voksprosessen eller cire perdue på fransk, har blitt brukt som metallbearbeidingsmetode i tusenvis av år. Den oppsto i Kina og ble ignorert av moderne industri til det 20. Århundre da teknologien som gjorde det lettere å fjerne voksen fra støpingen ble utviklet.

under Andre Verdenskrig så investeringsstøping rask vekst som et middel til å gi eksepsjonelt presise og feilfrie deler som ikke kunne formes ved hjelp av tradisjonelle metoder. Etter krigen ble det den mest brukte prosessen for industrielle applikasjoner som krevde komplekse og intrikate design.

Investeringsstøpeprosessen

Verktøy

Verktøy for investeringsstøping refererer til voksinjeksjonsdørene som brukes til å lage voksmønstre som danner grunnlaget for prosessen. Den kritiske faktoren i verktøyet er den nødvendige delen som skal produseres, et skille som bestemmes av brukeren. Verktøy er en del av designfunksjonen og Inkluderer Avansert Produktkvalitetsplanlegging (APQP), en metode for designplanlegging utviklet på 1980-tallet.

I SENTRUM AV APQP er en undersøkelse av produksjon og vurdering av hvert av stadiene for å forhindre feil og unødvendige gjentakelser. UNDER APQP blir alle aspekter av sluttproduktet evaluert, konstruert og diskutert slik at verktøyet, som inkluderer mønstrene og kjernene, er presisjonsdesignet.

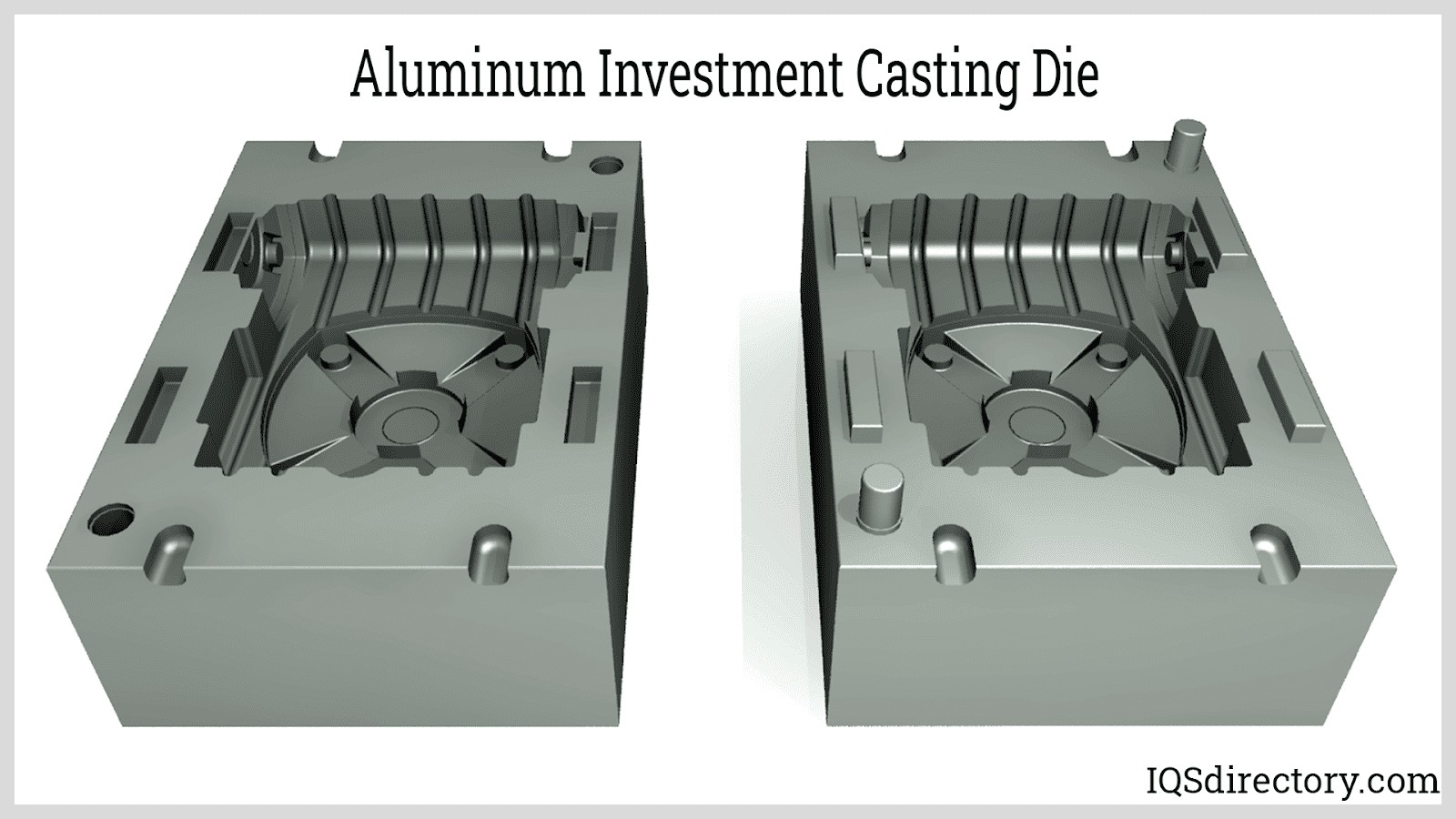

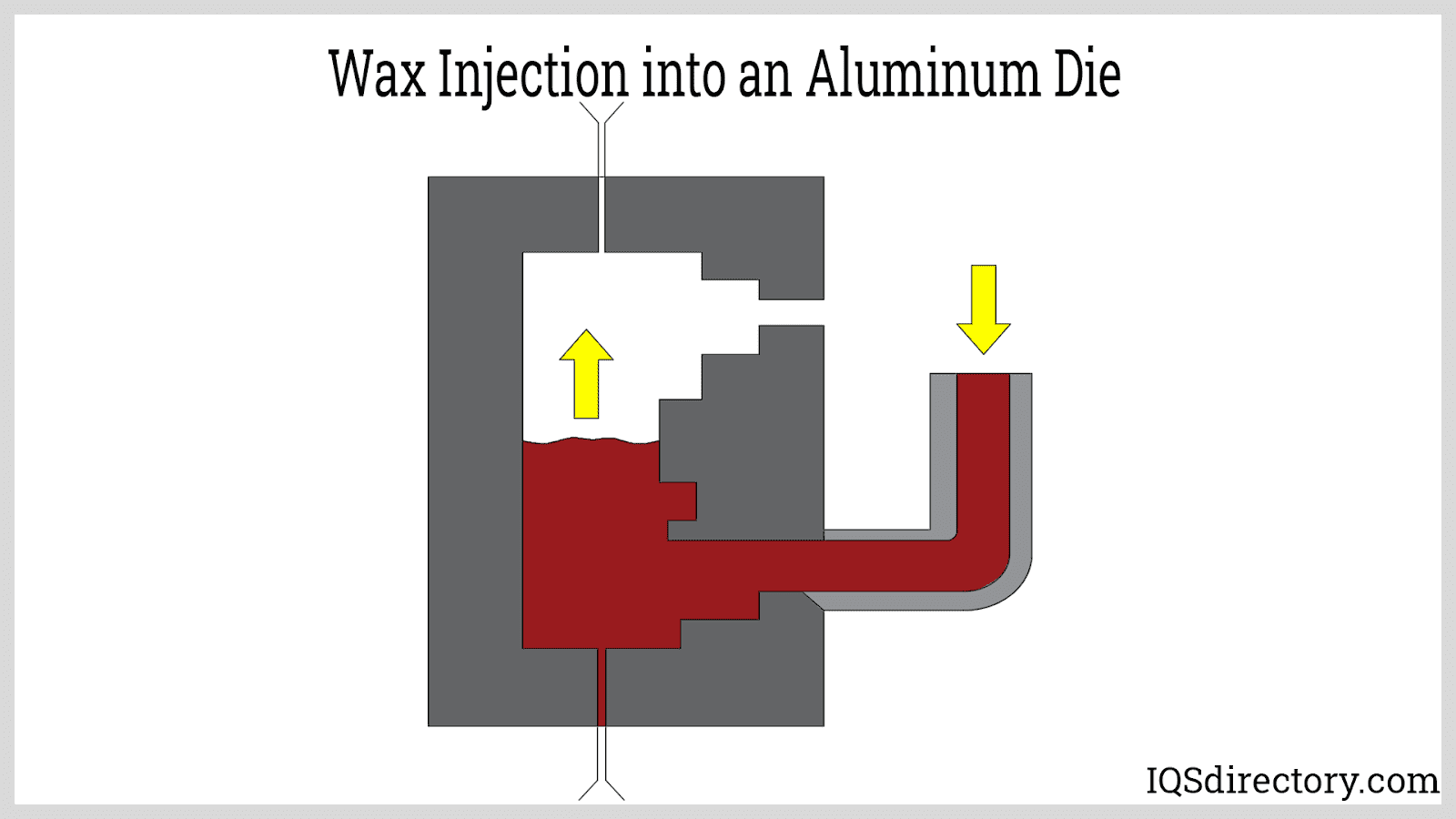

Die

terningen er resultatet AV APQP-prosessen. Voks injeksjon dør er laget av aluminium på grunn av aluminiums termiske egenskaper som sprer varme raskt og redusere syklustider. Siden aluminium er formbar og bøyelig, kan den lett formes og formes. Dørhullene i aluminium lider ikke av slitasje fra voksinjeksjonsprosessen; dette øker levetiden.

når terningen er fabrikkert, kontrolleres den for lekkasjer, sprekker, hull eller andre ufullkommenheter som kan påvirke kvaliteten på den siste delen. Gamle dør lagres i plastposer i et fuktighetskontrollert miljø og kontrolleres før de gjenbrukes.

Voks Brukes I Investering Casting

Flere typer voks brukes til å lage voks mønster. Typen som er valgt, er avhengig av flere faktorer som flytegenskaper, om den kan gjenvinnes, dimensjonale konsistenser, overflatefinish og applikasjonens behov. Vanlige voks som brukes inkluderer fylt mønster, ikke-fylt mønster, løper, vannløselig og klebrig.

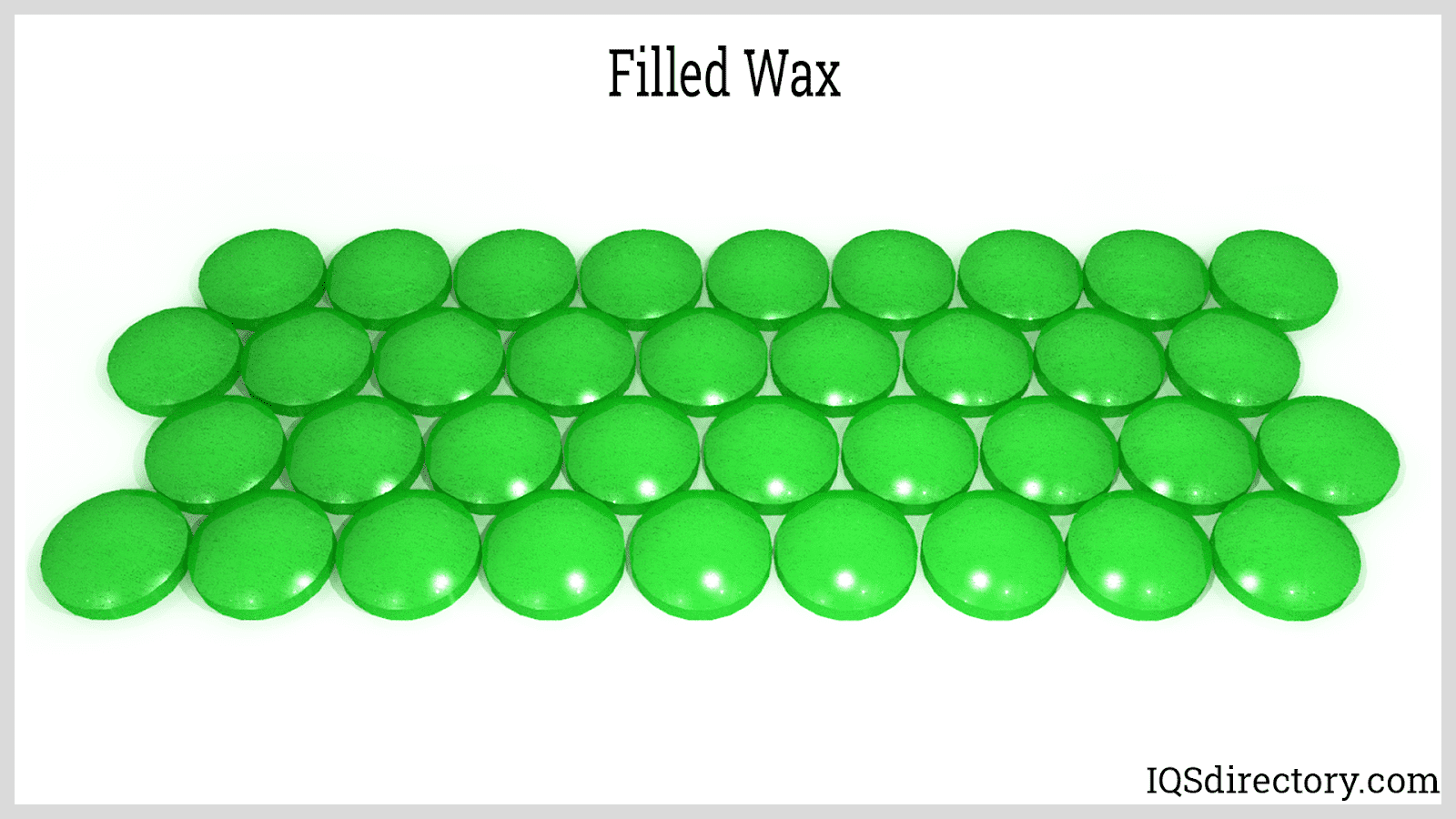

Fylt Mønster

Fylt mønstervoks har fyllstoffer lagt til som legger til egenskaper til støpingen som sikrer styrke, dimensjonsstabilitet, lavere termisk ekspansjon og begrenset krymping. Fyllstoffer inkluderer bisfenol, organiske stoffer, tereftalsyre og kryssbundet polystyren.

Ikke-Fylt

Ikke-fylt voks inneholder fyllstoffer, men ikke så mye som fylt voks. De gir eksepsjonelle mekaniske egenskaper og termisk ytelse. Ikke-fylt voks brukes for komplekse geometrier og definerte mønstre.

Runner

Runner voks brukes for støpegods som krever utmerket mekanisk styrke med lavere viskositet. De har et lavt smeltepunkt og drenerer raskt fra den keramiske formen.

Vannløselig

Vannløselig voks brukes når en del har komplekse og intrikate interne mønstre eller design der en intrikat kjerne er plassert inne i mønsteret. Når kjernen er fullført, er det vannløselige mønsteret plassert inne. Når mønsteret avkjøles, oppløses voksen.

Sticky

Sticky wax binder mønsteret vokser sammen under mønstermontering og skaper en lang vedheft for å forhindre feil under konstant håndtering.

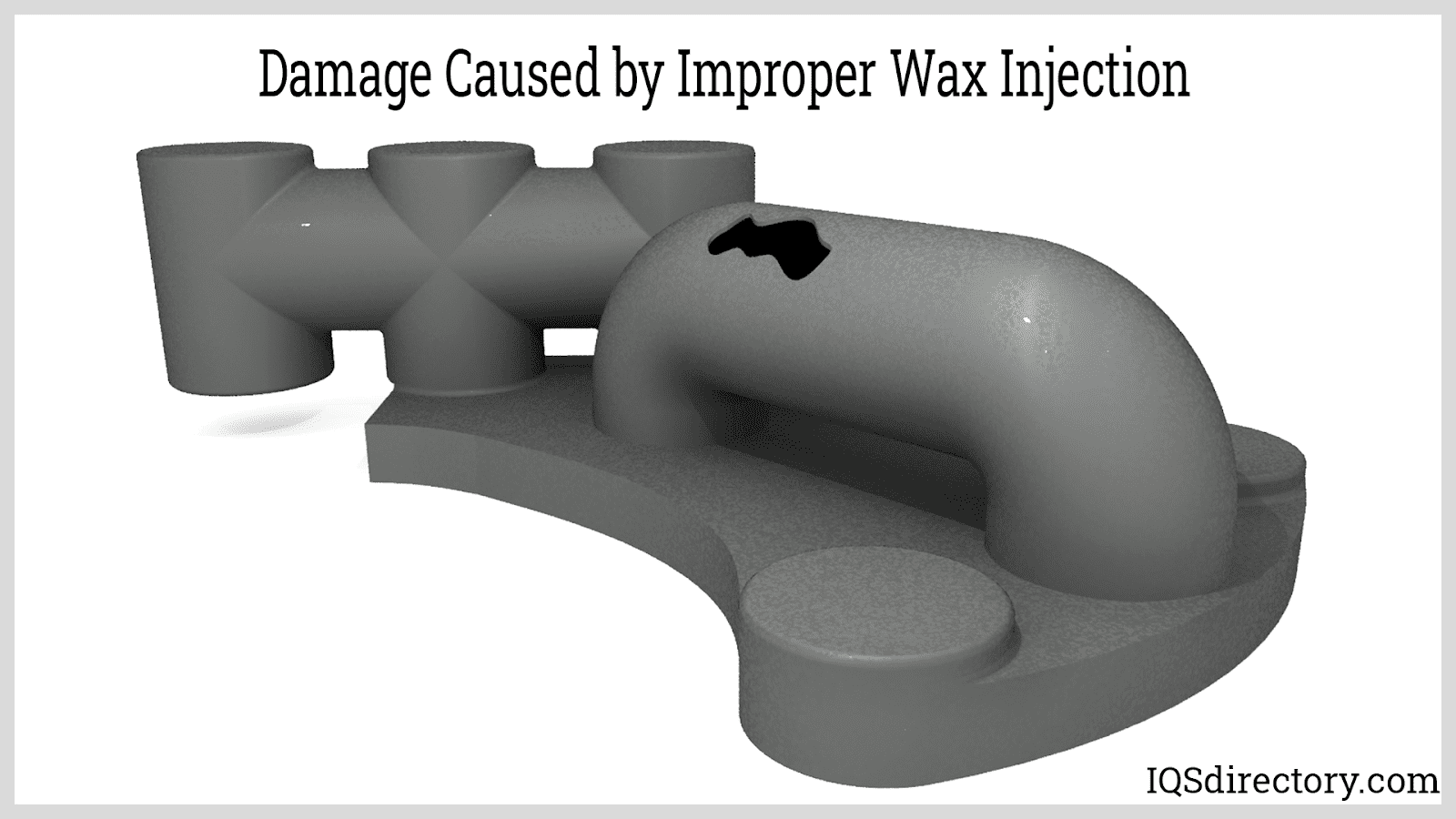

Voksinjeksjon

Voks injiseres i dysen eller formen for å lage mønsteret. Dimensjonene til voksmønsteret er litt større enn den endelige delen for å ta hensyn til sammentrekningen som foregår i den keramiske formen. Dysen er klemmet lukket og en injeksjonsdyse er justert med sprue av dysen. Sprue er stien voksen følger når den kommer inn i dørhulen.

Vokspellets smeltes i en holdetank koblet til injeksjonspressen. Holdetanken agiterer kontinuerlig for å holde blandingen homogen. En hydraulisk drevet sylinder skyver voksen gjennom en oppvarmet slange inn i sprue, fylle dysehulen.

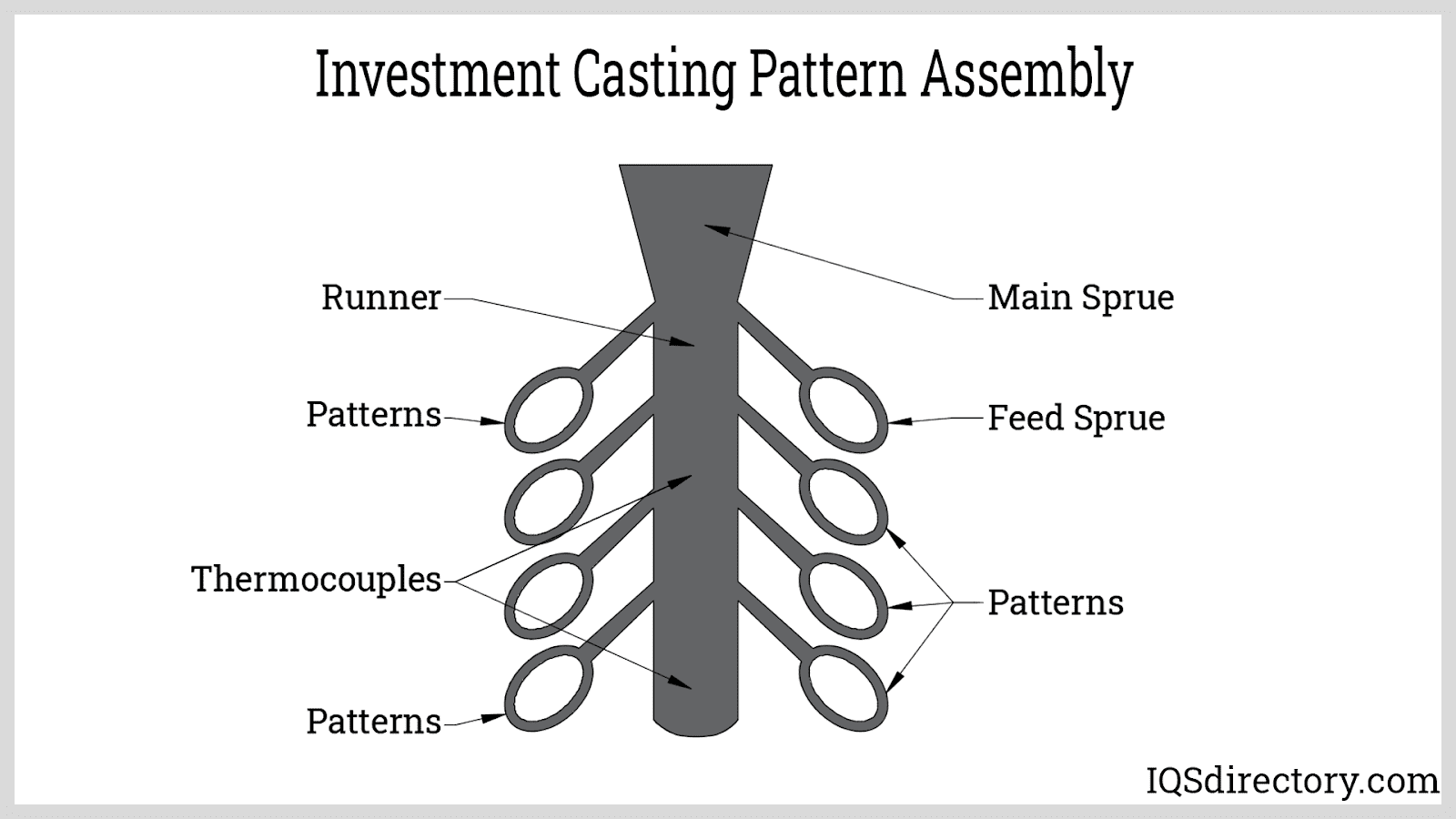

Mønstermontering

Investeringsstøping produserer høy presisjon og ferdige deler i store mengder ved å montere de enkelte mønstrene på en voksløper som mønstrene er festet til. Bortsett fra sin funksjon som en metode for å holde mønstrene, fungerer voksløperen som metallmatningssystem eller rør gjennom hvilket de enkelte delene vil bli matet smeltet metall under støping.

Voks løpere er laget med nøyaktig samme metode som brukes til å produsere mønstrene. Et metallelement er plassert på enden av løperen rundt hvilken voksen injiseres. En pinne koblet til metallelementet stikker ut og vil bli koblet til en hengerplate senere i prosessen. En keramisk kopp er også lagt til å fungere som en trakt når smeltet metall helles i løperen og mønstre.

portene til mønstrene er koblet til løperen ved å smelte sin ende på overflaten, dyppe den i en smeltevoks, for eksempel klebrig voks, og trykke den på løperen. Når smeltet voks avkjøles, låses den til løperen og sveises av en liten fakkel for å glatte forbindelsen.

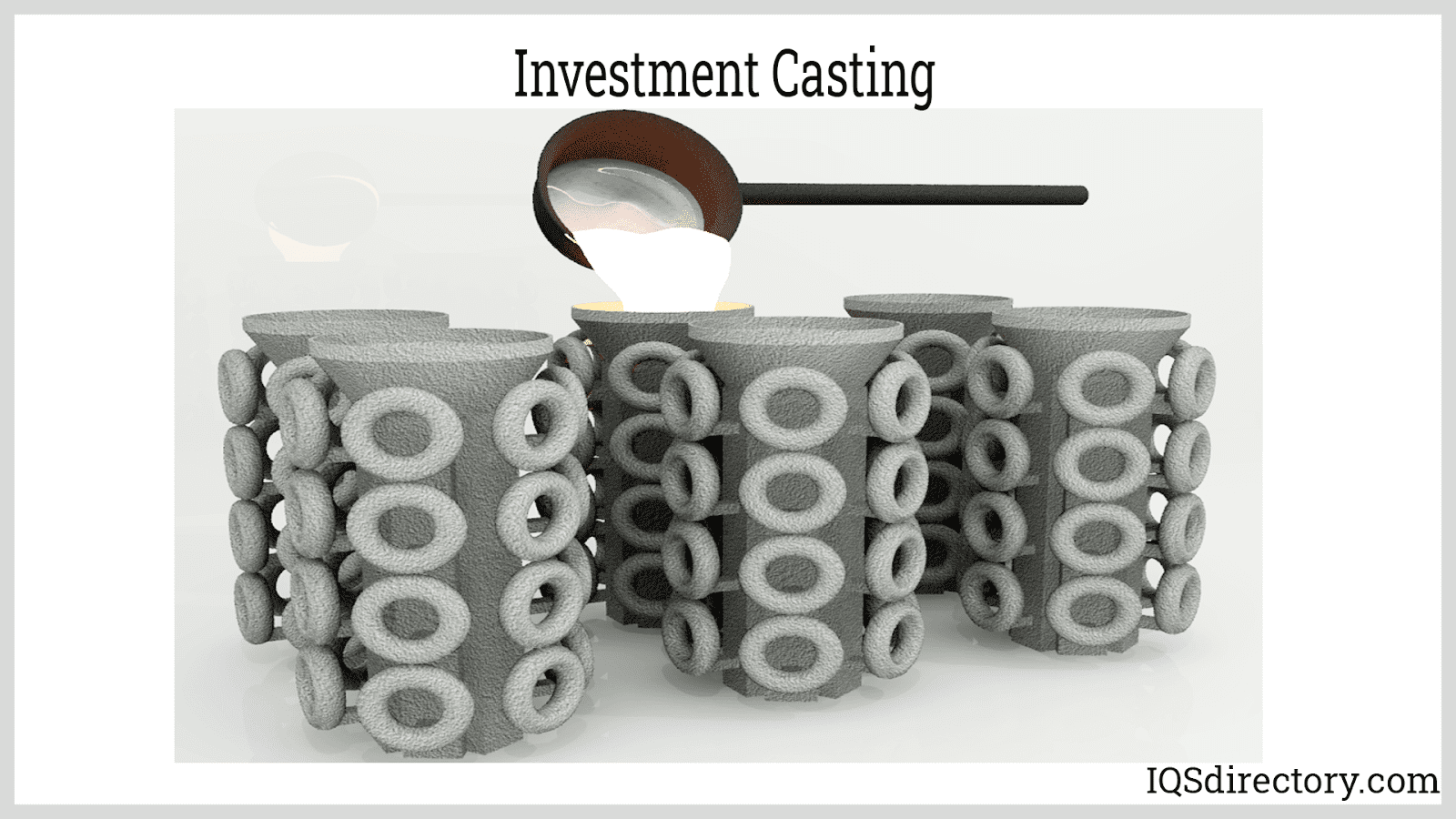

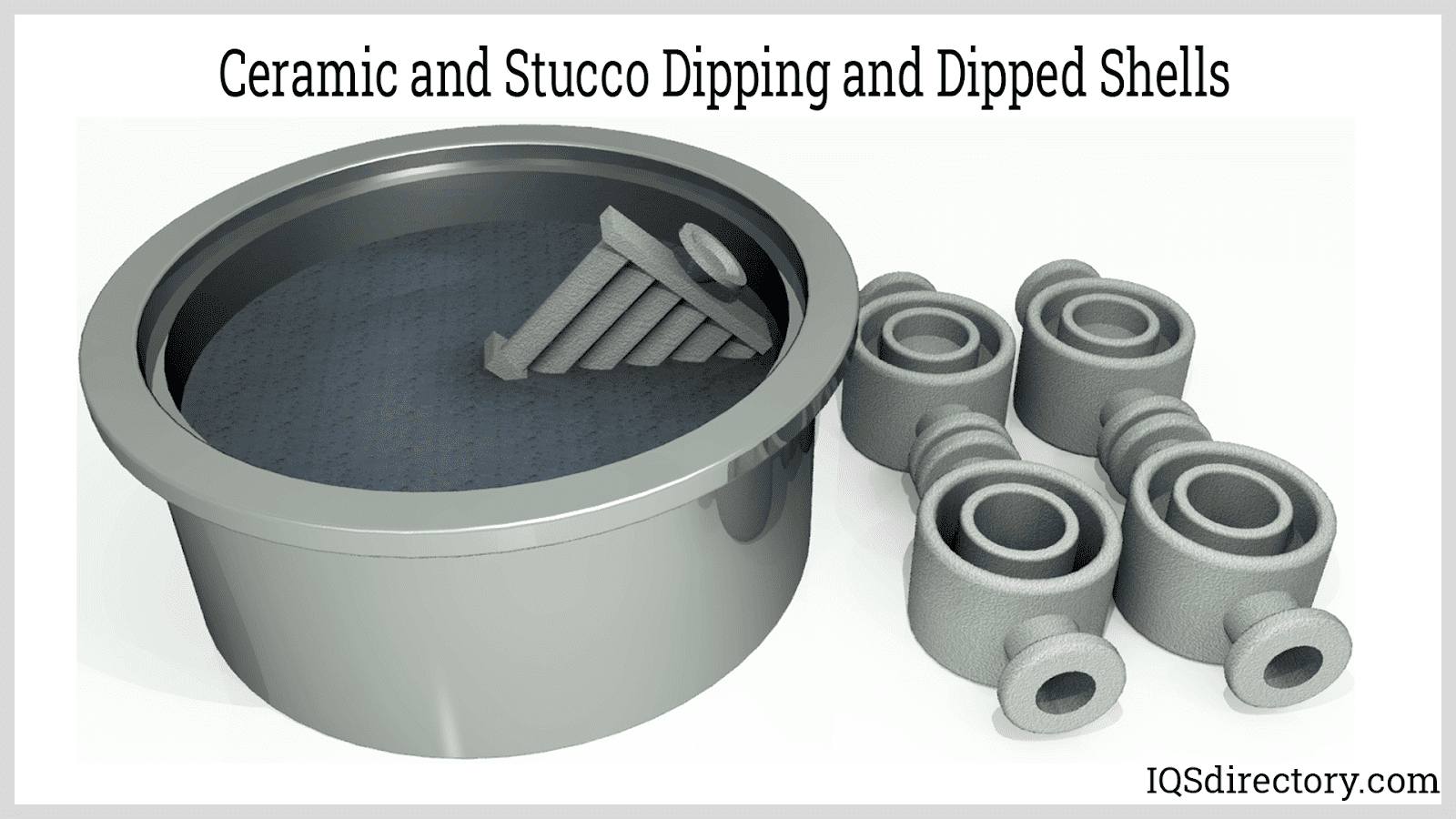

Shell Coating

når støpemønsteret er montert og satt, blir slammet påført ved å bli dyppet i slammet, som består av fint kornsilika, vann og en form for bindemiddel. Kombinasjonen av disse elementene skaper et keramisk belegg som påføres flere ganger for å oppnå ønsket tykkelse.

etter slurry dipping er mønsterenheten belagt med stucco, som ble bestemt under APQP. Stucco prosessen starter med et tynt belegg og blir gradvis grovere med hver applikasjon.

skallbelegget er en viktig del av prosessen. Styrken på skallet må være tilstrekkelig til å tåle alle støpeprosedyrene. Flere dippings og stucco belegg er nødvendig for å sikre skallets stabilitet og varighet.

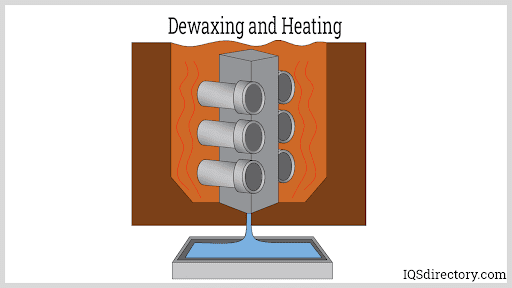

Dewaxing And Heating

det finnes ulike former for oppvarming som brukes til å fjerne voksen fra det herdede skallet. En vanlig moderne praksis er bruken av en autoklav—en dampvarmeanordning. Temperaturen på autoklaven må være tilstrekkelig til å smelte voksen og forvarme formen for støping.

vanligvis blir investeringsstøpeformer avfyrt til 1800° F (982° C). Dampen i autoklaven fjerner potensielt flyktige materialer. Når muggene er tilstrekkelig ryddet og oppvarmet, er de klare til helling av metallet.

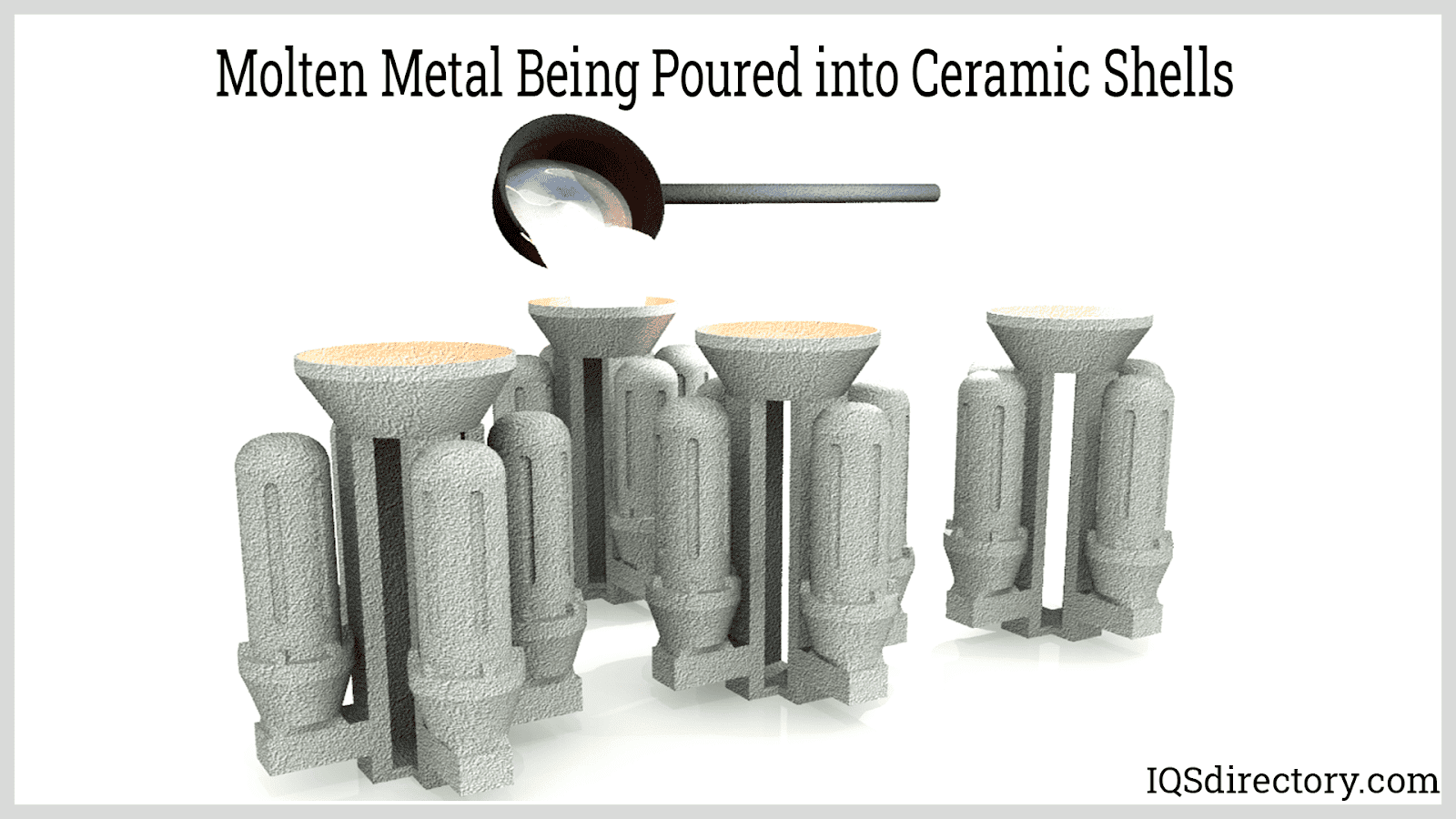

Støping

Støping innebærer å helle smeltet metall inn i forvarmet mold hulrom. På dette stadiet hviler nøkkelen til kvaliteten på støpingen i tid og temperatur. Etter at det smeltede metallet er hellet, rister en vibrerende maskin forsiktig det keramiske skallet i fem til syv sekunder. Metallet fra ingots har blitt smeltet til en smeltet tilstand. Når skallet er fylt, får det avkjøles ved romtemperatur.

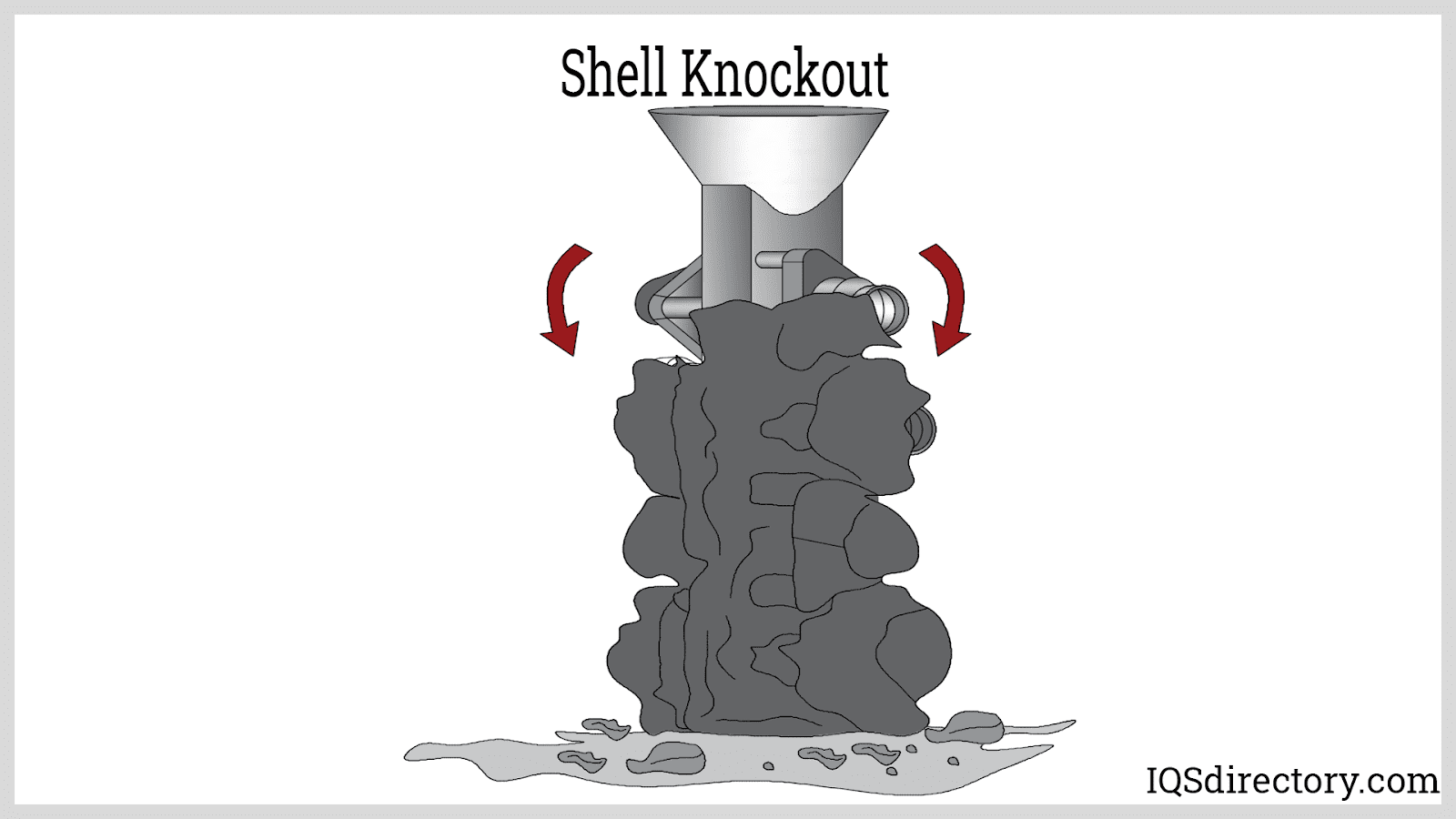

Shell Knockout Eller Fjerning

når skallet er avkjølt og metallet har satt, blir skallmaterialet fjernet. Det finnes ulike metoder som brukes til å fjerne skallet, inkludert en hammer, høytrykksvannblaster, et vibrasjonsbord, kjemikalier eller en spesialdesignet knockout-maskin. Under knockout-prosessen er skallet tett klemmet og holdt i posisjon for å sikre ensartethet av prosessen.

knockout-prosessen kan være spesielt vanskelig, spesielt for deler som har intrikate og komplekse seksjoner.

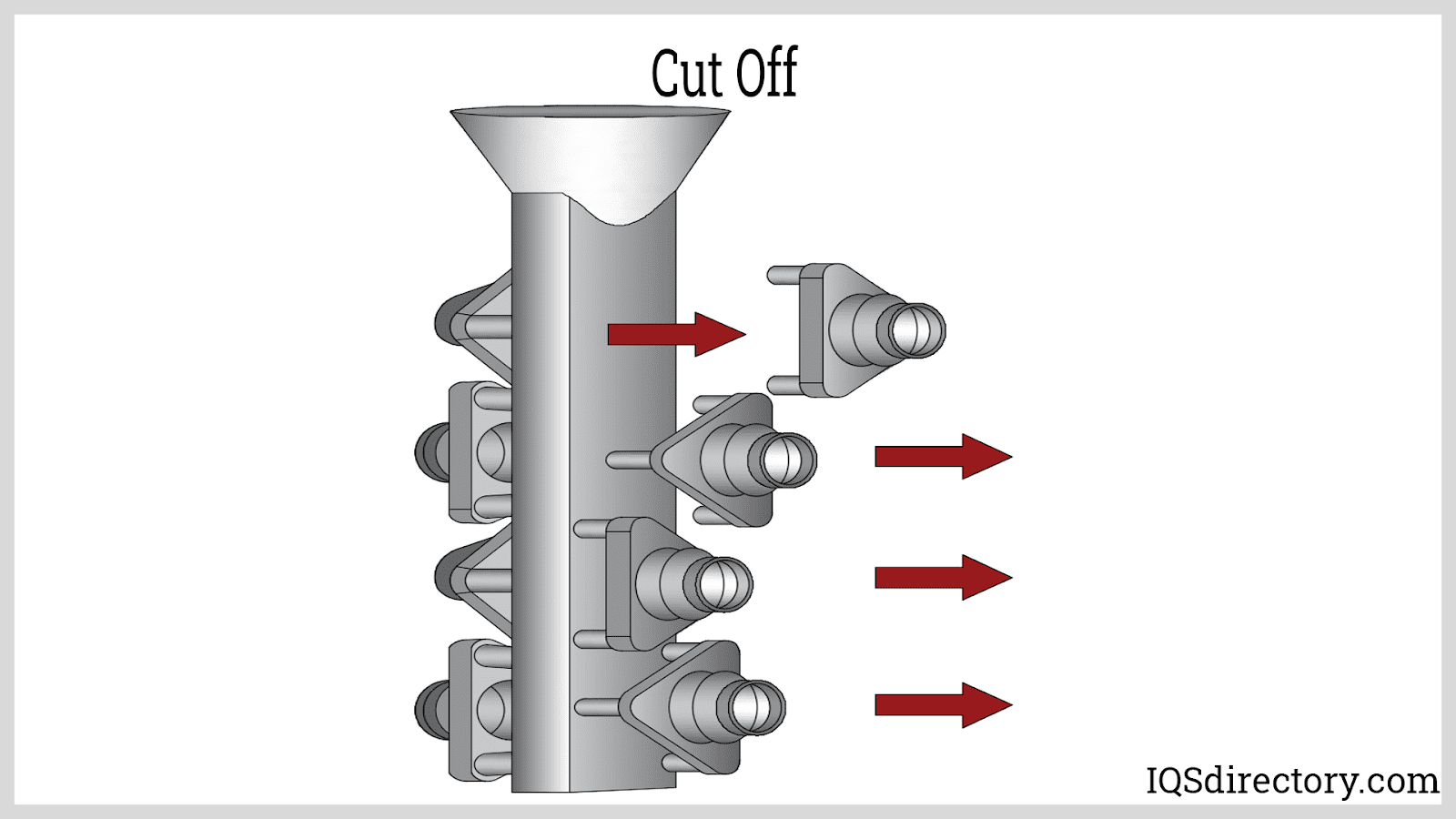

Klipp Av

Klipp av innebærer å fjerne de enkelte delene fra sprue eller løper. Når delen er koblet fra løperen, blir de resterende delene av portene malt bort. Det finnes ulike metoder for å fjerne delene fra sprue, inkludert bruk av en hakkesag, lommelykt eller laser. I svært tekniske eller høye produksjonsoperasjoner kan deler kuttes av ved hjelp av en programmerbar skjæresag.

Varmebehandling

formålet med varmebehandling er forbedring av komponentens mekaniske egenskaper og egenskaper. Støpeprosessen reduserer styrken, holdbarheten og seigheten til et metall. Varmebehandlinger eliminerer internt stress. Typer av varmebehandlinger som brukes for investering støping inkluderer vakuum løsning annealing, herding, tempe, og nedbør herding.

Vakuum Løsning Annealing

formålet med vakuum løsning annealing er å fjerne utfellende materiale og endre arbeidsstykket til en enkelt fase struktur. Etter ferdigstillelse av annealing er arbeidsstykket mykt og duktilt, klar til å bli herdet. På dette stadiet er arbeidsstykket brukbart, maskinbart, sveisbart og har dimensjonsstabilitet.

Herding

Herding inkluderer oppvarming av metallet til det når sin austenittiske krystallfase. Etter dette avkjøles det veldig raskt. Prosessen øker styrken og holdbarheten til arbeidsstykket.

Tempering

Tempering varmer opp arbeidsstykket til en temperatur like under det kritiske området, holder det der og kjøler det deretter ned. Herdingsprosessen reduserer brittleness og krever presis kontroll, slik at den ikke påvirker hardheten.

Herding Av Nedbør

herding Av Nedbør, eller aldersherding, gjør Arbeidsstykket vanskeligere og utføres i vakuum ved temperaturer mellom 900° f (482° C) Og 1150° F (621° C). Prosessen inkluderer oppvarming av arbeidsstykket, behandling av det med en løsning, kjøling og oppvarming av det igjen før det kjøles raskt.

Etterbehandling

et siste trinn i investeringsstøpeprosessen er etterbehandling, som kan ta mange former avhengig av kravene og spesifikasjonene til delens design. En typisk etterbehandling er sliping som brukes til å fjerne eventuelle deformiteter eller rester av porten. Selv om overflaten av delen er veldig glatt, kan ytterligere polering være nødvendig for å forbedre og perfeksjonere den.

Etterbehandling kan fullføres ved hjelp av sandblåsing, skuddblåsing eller andre bearbeidingsmetoder.

Overflatebehandlinger

utvalget av overflatebehandlinger for investeringsstøpte produkter inkluderer rustbeskyttelse og korrosjonsbestandighet som forbedrer polering og kjemiske behandlinger. Overflaten på en investeringsstøpt del kan variere i henhold til legeringen og produktet. Typer av behandlinger inkluderer:

- Anodisering

- Elektropolering

- Vibro Polering

- Passivering

- Klar Kjemisk Filmbelegg

- Sinkbelegg

- Tønneløser

- Pulverlakkering

- electroless nickel coating

- Maleri

Få Din Bedrift Oppført Nedenfor

Ledende Produsenter Og Leverandører

Kapittel Tre Typer Investeringsstøping

Selv Om Investeringsstøping, Eller Tapt Voksstøping, Har Vært brukt i tusenvis av år, har det vært innovasjoner som har lagt til effektiviteten av prosessen. Variasjonene er utformet for å forbedre metoden for å utvikle mønsteret og adressere bruken av voks. Den samlede betegnelsen som brukes for tapt voks støping er fordamping mønster støping siden materialet som brukes til å lage mønsteret er fjernet eller fordamper.

selv om disse alternative metodene skaper mønstre på alternative måter, har de likheter med investeringsstøping og kan betraktes som offshoots eller variasjoner. De viktigste forskjellene i variasjonene er materialene som brukes til å lage mønsteret eller mønsterformasjonen.

Typer Investering Støping

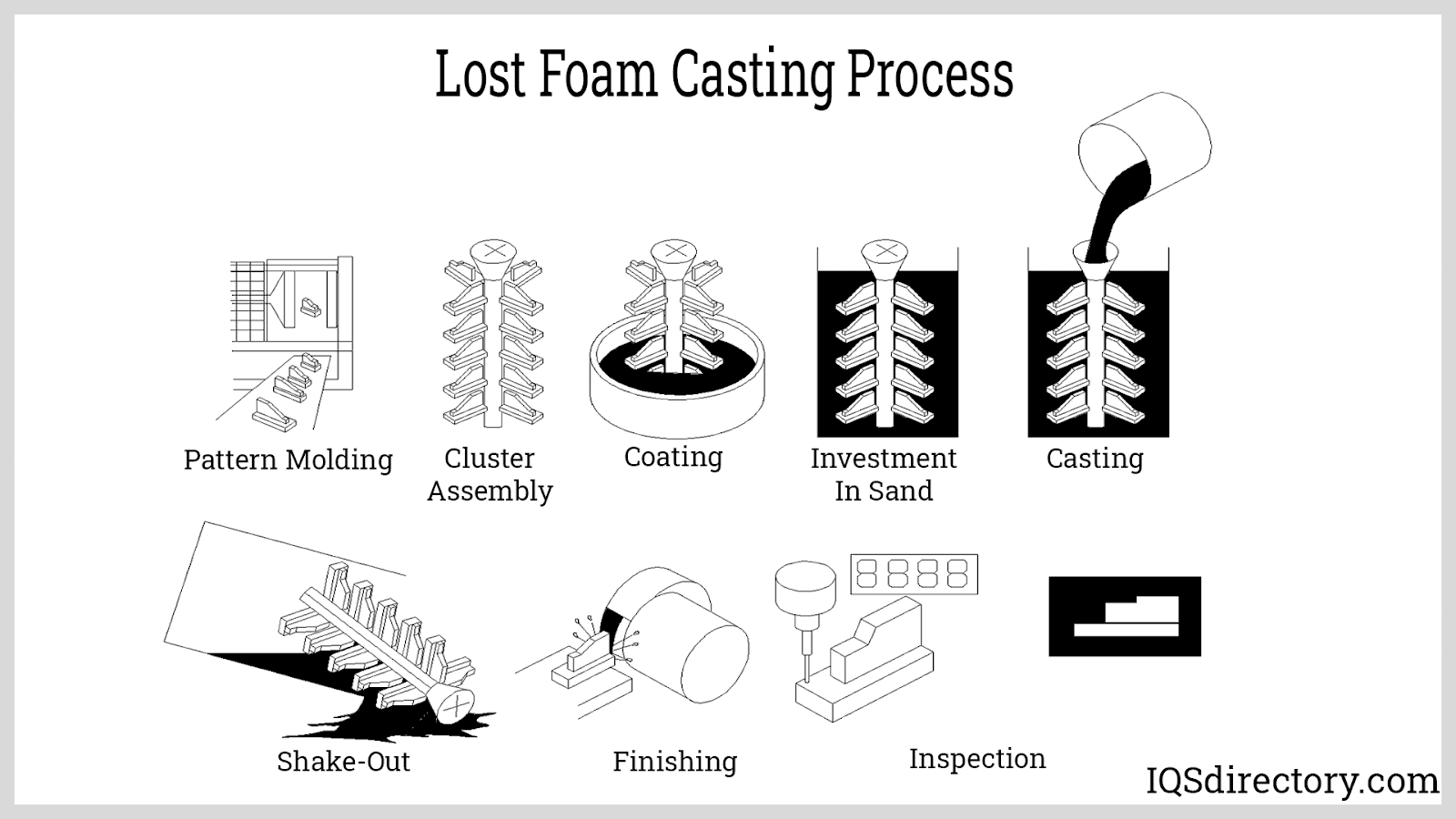

Tapt Skum Støping

Tapt skum støping har vunnet popularitet som en erstatning for investering støping på grunn av sin evne til å passe inn i masseproduksjon og automatiserte prosesser. Metoden for tapt skumstøping er et nylig tillegg til fordampningsstøping. Den ble utviklet Av Hf Shroyer i 1958 som en prosess som bruker polystyrenskum plassert i støpesand.

som i investeringsstøping brukes en aluminiumsform til å lage mønsteret. Polystyren perler er plassert i formen eller dø og er damp oppvarmet; dette fører til at perlene til å smelte og ta form av formen. Når perlene blir oppvarmet, ekspanderer de og antar konturene og dimensjonene til dysen.

de enkelte mønstrene er festet til en sprue eller løper og sprayet med et ildfast belegg av keramisk materiale. Den belagte formen er plassert i en ventilert beholder, som er fullpakket med sand for å holde den på plass. Når smeltet metall helles i beholderen, fordampes polystyren, noe som gjør rom for smeltet metall.

i noen tilfeller må mønstre ikke formes i en dør, men kan håndskåret. Ved hjelp av en maskin eller formverktøy kan polystyren kuttes, formes og konfigureres til ønskede dimensjoner av arbeidsstykket. Denne typen mønsterfremstilling brukes til engangsdeler eller prototyper.

Lost foam casting Er en produksjonsprosess som brukes til å lage utsmykkede, dekorative og komplekse metallkonfigurasjoner, former og design, og kan brukes av ingeniører til å lage tredimensjonale gjengivelser av deres konseptualiseringer.

Direkte Investeringsstøping

direkte investeringsstøping skiller seg fra tradisjonell investeringsstøping, som kalles indirekte investeringsstøping, ved hvordan mønsteret opprettes. Med indirekte støping dannes mønsteret i en dør for å skape en voksrepresentasjon. Flere voks duplikater er festet til en sprue eller løper, dyppet i en keramisk løsning, dyppet i stukkatur, og dewaxed for mønsteret som skal fylles med smeltet metall for å danne flere versjoner av komponenten.

Direkte støping varierer i måten mønsteret dannes og preformes ved hjelp av en rekke teknikker. Den første av disse teknikkene er carving mønsteret for hånd eller maskin for å lage en opp versjon som behandles ved hjelp av den tapte voksmetoden. Denne prosessen brukes til å produsere en prototype, vurdere dimensjoner, eller for korte løp av ferdige deler.

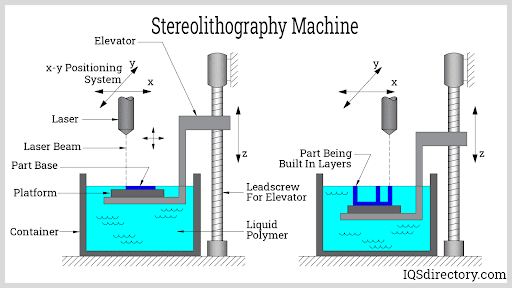

innføringen av computer assisted drafting (CAD) har ført til en teknologisk metode for å lage et mønster. VED BRUK AV CAD er en tredimensjonal representasjon av arbeidsstykket konstruert og designet. Mye som MED EN CNC-maskin, er utformingen programmert inn i en stereolithography (STL) optisk fabrikasjon maskin som skaper en tredimensjonal representasjon av mønsteret ved hjelp av inngangsdata.

I hovedsak ER STL en metode for å fremstille en solid formet form ved hjelp av en lysfølsom flytende polymer og rettet laserstråle. Fabrikasjon oppnås i lag, med ett lag lagt på det forrige laget for å gradvis og sakte bygge og forme den tredimensjonale geometriske designen. En representasjon AV STL kan ses i diagrammet nedenfor.

Vann Glass Investering Casting

Vann glass investering casting er en prosess som ofte brukes I Kina. I vannglassinvesteringsstøping brukes vannglass som bindemiddel for skallet i stedet for etylsilikat. Prosessen stammer fra Russland På 1950-tallet og har fordelene med materialkostnader og produksjons syklus.

overflatefinishene fra vannglassinvesteringsstøping er sammenlignbare med støping som bruker silisiumsolstøpingsteknologi, siden det unngår feil som finnes i tradisjonell skallteknologi. Prosessen, drift og parametere av vann glass investering støping er mindre komplisert og kan fullføres av utrente, generelle arbeidere; dette forbedrer produksjon og effektivitet.

Kapittel Fire-Metaller Som Brukes I Investeringsstøping

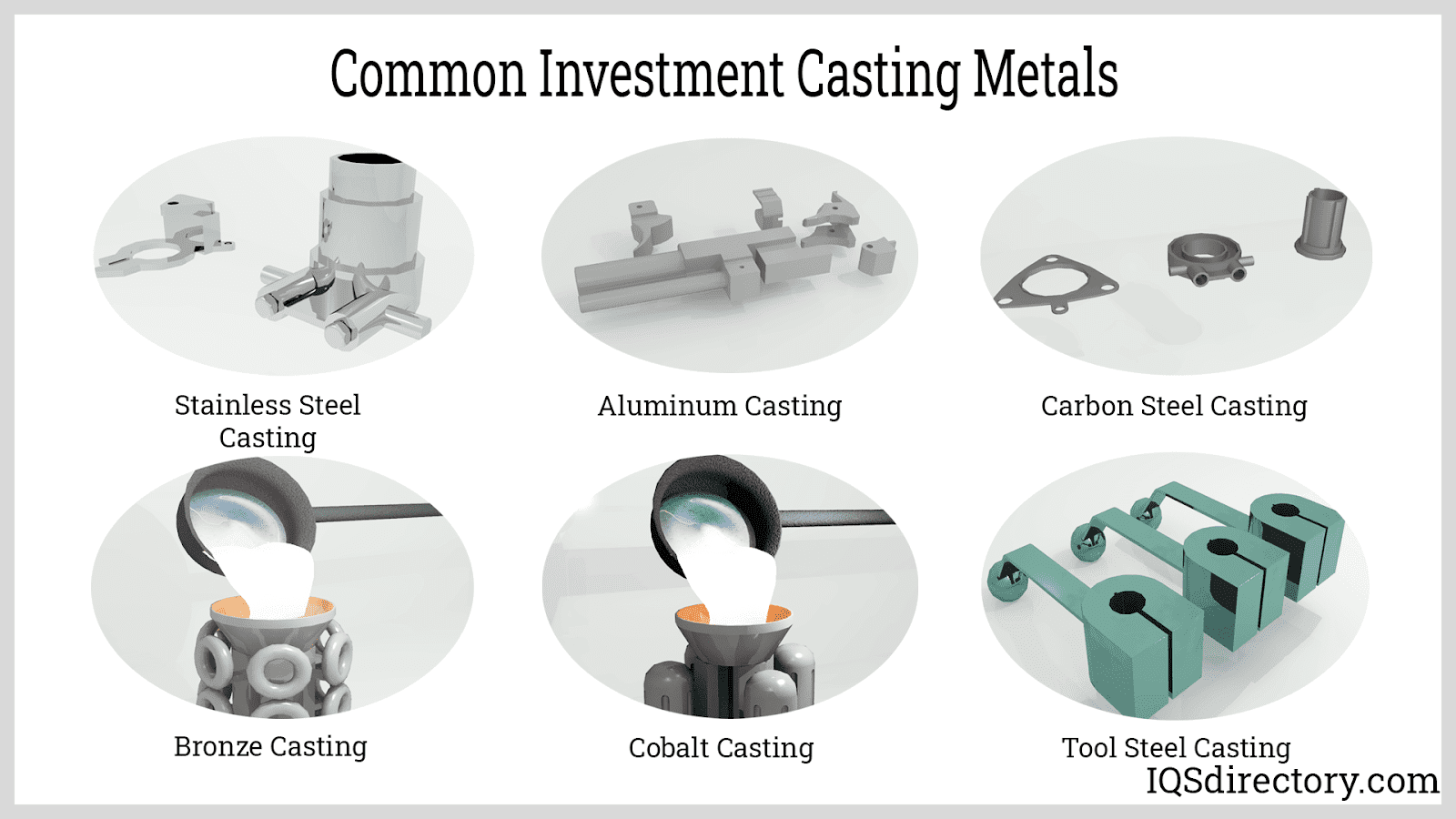

Investeringsstøping er en meget allsidig metallbearbeidingsprosess som brukes til å forme rørfittings, bildeler, marine maskinvare og matmaskiner. Det finnes et bredt utvalg av metaller som kan brukes til investeringsstøping som har forskjellige egenskaper til fordel for et variert utvalg av applikasjoner.

alle jernholdige og ikke-jernholdige metaller kan formes og konfigureres ved hjelp av investeringsstøping. Av varianter av jernholdige metaller, duktilt jern, karbon og legeringsstål og utvalgte kvaliteter av rustfritt stål er de mest brukte. Ikke-jernholdige metaller, som kobberlegeringer, magnesium og aluminium, kan brukes, med aluminium som den mest populære.

Metaller Som Brukes I Investeringsstøping

Aluminiumlegeringer

Aluminiumlegeringer for investeringsstøping har en tetthet på 2,7 g / cm3 eller litt høyere. Typer av deler laget av aluminium fra investeringsstøping inkluderer fly og motordeler. Aluminiumlegeringer A-356, A-357, C-355 Og F-357 som inneholder silisium, magnesium, jern og sink er de mest brukte legeringene. Komponenter laget av aluminium har korrosjonsbestandighet og sveisbarhet, og noen har eksepsjonell styrke.

Rustfritt Stål

Rustfritt stål Er et jernholdig metall som inneholder krom som gir ekstra beskyttelse mot flekker og korrosjon. Det finnes flere typer rustfritt stål med hver type eller klasse som har gunstige egenskaper. Variasjonene i rustfritt stål skyldes den kjemiske sammensetningen av legeringene. Rustfritt stål er et ideelt metall for deler som er utsatt for miljøer med høye temperaturer eller væsker.

de viktigste karakterene av rustfritt stål som brukes til investeringsstøping er 300 og 400-serien. Austenittisk 300-serie rustfritt stål har utmerket korrosjonsbestandighet, men får ikke styrke gjennom varmebehandling. Martensitic 400-serien rustfritt stål har eksepsjonell styrke og bearbeidbarhet og kan herdes gjennom slukking og herding, noe som også øker styrken.

Karbonstål

Karbonstål Er et av de bedre valgene for investeringsstøpeprodukter siden Det kan fungere under høytrykksforhold, er slitesterkt og har eksepsjonell styrke, seighet og herdbarhet. Egenskapene til karbonstål bestemmes av mengden karbon det inneholder som øker hardheten og styrken under varmebehandling.

mellom-og lavkarbonstål er de typene som brukes mest til investeringsstøping. Middels karbonstål har duktilitet, styrke og slitestyrke og kan herdes og herdes ved varmebehandling. Lavkarbonstål kan lett formes, men styrkes ikke ved varmebehandling.

Nikkel Legeringer

Nikkel legeringer har høy styrke og er motstandsdyktig mot varme, korrosjon og slitasje. De kan sveises og fremstilles og er motstandsdyktige mot sprekkdannelse eller spenningskorrosjon. Hovedbruken av nikkellegeringsinvesteringer er under forhold der det er høye temperaturer og korrosive elementer.

populariteten til nikkel legering investering støpegods er på grunn av deres stramme toleranser og eksepsjonelt glatt utførelser samt deres evne til å bli behandlet i komplekse og intrikate former. Av de ulike investeringsstøpemetaller er nikkellegeringer en kostnadseffektiv løsning.

Kobberlegeringer

Kobberlegeringer har korrosjonsbestandighet, termisk ledningsevne og seighet. De brukes i investeringsstøping på grunn av deres enkle støpbarhet. Kobberlegeringer er bearbeidbare med gode mekaniske egenskaper samt friksjon og slitestyrke. Typer kobberlegeringer som brukes til investeringsstøping inkluderer serie C-84500, C-85800, C-86000, C-87000, C-90000 Og C-95000. Det brede spekteret av legeringer gir et tilstrekkelig utvalg for å velge riktig legering for enhver applikasjon.

Kobolt Legeringer

Kobolt legeringer har høy styrke og varme og slitasje motstand. De har en naturlig motstand mot oksidasjon med et eksepsjonelt høyt smeltepunkt som gjør dem ideelle for korrosive og kjemisk ladede miljøer. Kobolt legeringer har krype motstand og motstand mot termisk tretthet for høy temperatur programmer.

de forskjellige koboltlegeringene inneholder kombinasjoner av krom, nikkel, wolfram og molybden; dette endrer egenskaper og type motstand. Koboltlegeringene som brukes til investeringsstøping inkluderer tallene 6, 21, 25, 31 og 93.

Magnesium

i flere år var det vanskelig å støpe magnesium ved hjelp av investeringsstøping på grunn av at smeltet magnesium reagerer med silikaformskallet. Nylig har en inhibitor blitt introdusert; dette tillater bruk av magnesium i investeringsstøping.

Magnesium er lett og har et utmerket styrke til vektforhold. Den er allsidig og kommer i et bredt utvalg av legeringer, som INKLUDERER AZ91D OG AM60B med legeringer AZ81, AM50A AM20, AE42 og AS41B som brukes til deres krypebestandighet og høye temperaturer.

Kapittel Fem-Produkter Laget Av Investeringsstøping

Investeringsstøping er en ekstremt populær metode for produksjon av et bredt spekter av deler og komponenter. Prosessen med investeringsstøping gir designfleksibilitet for å skape intrikate og komplekse komponenter fra et stort utvalg av metaller og legeringer.

enkelheten i investeringsstøping gir høy produksjon med eksepsjonelt nøyaktig dimensjonal konsistens. Den opprinnelige grunnen til at investeringsstøping ble trukket fra den mørke middelalderen til det 20. Århundre var utviklingen av jetmotoren på 1940-tallet som ikke ville tillate uoverensstemmelser eller ufullkommenhet i komponentene. Det er det aspektet av investeringsstøping som har gjort det til en viktig del av 21st Century manufacturing.

Produkter Laget Av Investeringsstøping

Aerospace

Aerospace var den første industrien til å stole på investeringsstøping som en metode for å produsere deler med eksepsjonelle toleranser og utførelser. Det er et bredt utvalg av metaller som brukes til å lage flykomponenter, og investeringsstøping gir det nødvendige valget av metaller. Ved bruk av metall produserer investeringsstøping presisjonsdeler med minimale materialer og begrenset energiavfall.

Luftfartskomponenter må tåle ekstremt vær, varierende trykk og ulike former for operativ slitasje; dette krever at de har overlegen holdbarhet. Prosessen med investeringsstøping har den nødvendige konsistensen, presisjonen og strekkstyrken for å møte og overgå kravene. Den største fordelen for luftfart er dens presisjon, noe som gjør at sammenkoblede deler kan matche seg raskt og enkelt.

Skytevåpen

Skytevåpen produsenter stole på investering støping på grunn av det faktum at det gir dem frihet til å utvikle og implementere unike design. Produksjon av skytevåpen krever presisjon og nøyaktighet, og investering støping deler gir netto figurer som kan fremstilles fra et utvalg av legeringer.

investeringsstøping minimerer mengden metall som må fjernes under etterbehandlingsprosessen. VED HJELP AV CNC-maskinering kan produsentene lage ensartede deler med liten variasjon til en lav pris.

Medisinsk Og Dental

medisinsk og dental felt krever instrumenter og komponenter med størst mulig presisjon for å møte stramme toleranser og dimensjonale krav. Kirurgiske verktøy, implantater, maskiner, bårer og rullestoler er alle produsert ved hjelp av investeringsstøping.

det livreddende potensialet i investeringskastede deler gjør deres riktige produksjon kritisk. Alt utstyr må være av høyeste kvalitet.

Låser

hovedkravet for låser er at de er holdbare og elastiske. Investeringsstøping muliggjør produksjon av spesialiserte låser samt vanlige låser til husholdningsbruk. Behovet for låser for å maskere nøyaktig krever at støpingen er nøyaktig ned til den minste detalj.

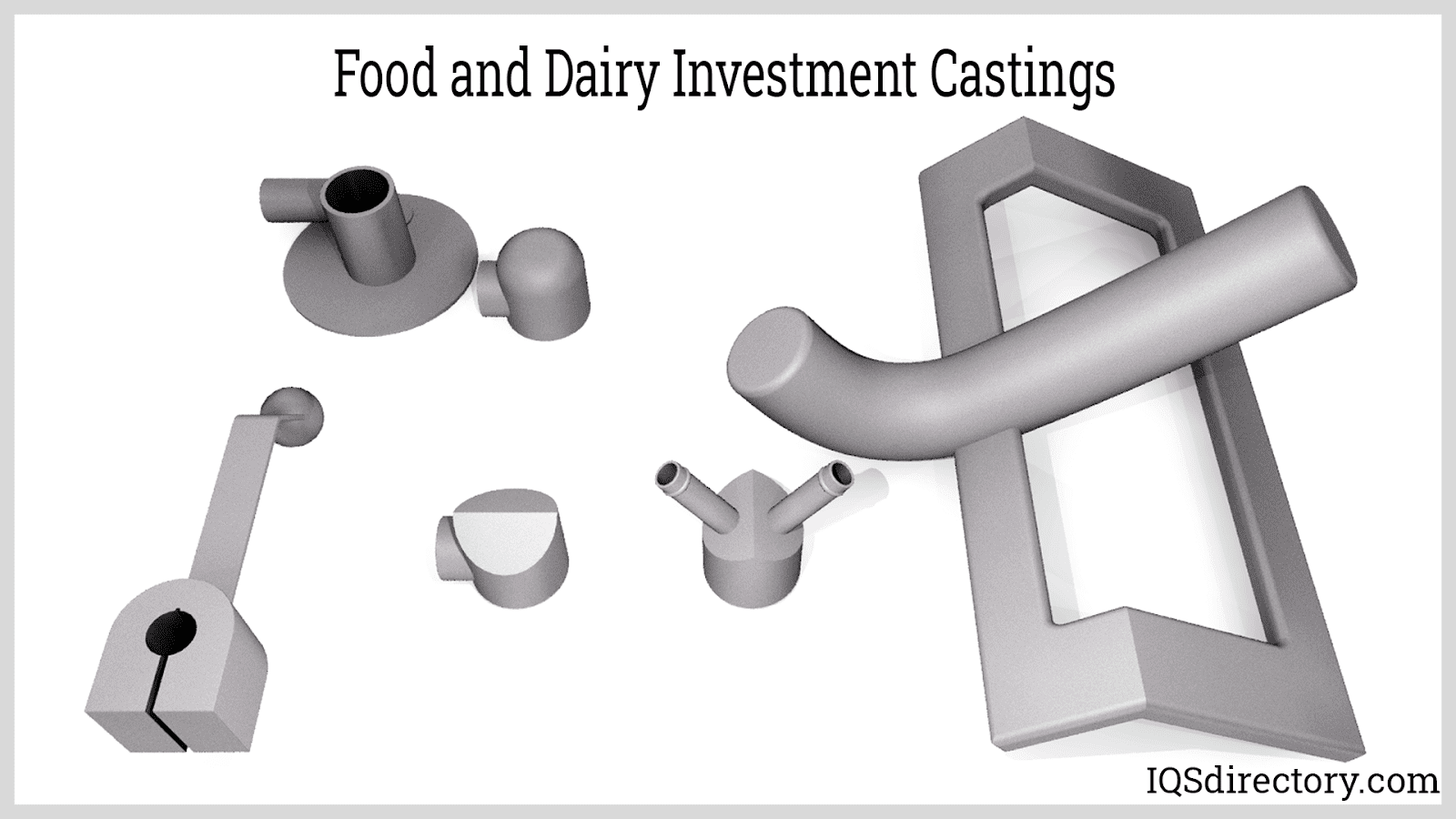

Mat Og Meieri

Et bredt utvalg av utstyr brukes til å produsere all maten vi spiser. De store maskinene er avhengige av investeringsstøping for produksjon av komponenter og deler. Komponenter til næringsmiddelindustrien er laget av rustfritt stål eller spesiallegeringer på grunn av behovet for presisjon og holdbarhet. Kjøtt skiver, fjærfe prosessutstyr, ismaskin deler, og griller og oppvarming maskiner har deler og stykker laget av investering støping.

Fluid Power

Fluid power overfører kraft gjennom bruk av gasser eller væsker. Prosessen inkluderer bruk av hydraulisk og pneumatisk utstyr som konverterer kraft til brukbar form. Typer komponenter som kreves inkluderer kuleventil deler, damp felle deler, impellere, nåleventiler deler, kompressor deler og pumpe komponenter. Som mat-og meieriindustrien bruker væskekraftindustrien rustfritt stål samt aluminium og noen spesialmetaller.

Kapittel Seks-Fordeler Med Investeringsstøping

det er mange valg for produksjon av metalldeler. Hvert av valgene har sine fordeler med hensyn til produksjon, kvalitet og nøyaktighet. Av de tilgjengelige prosessene har investeringstøpingsteknologi blitt den valgte prosessen for produksjon av presisjonsdeler med gode overflater. Med lav pris, designfrihet og ubegrensede mengder er investeringsstøping den ideelle prosessen for moderne delproduksjon.

de mange fordelene med investeringsstøping har gjort det til den første metallfremstillingsprosessen for industrielle og kommersielle produkter.

Investeringsstøpefordeler

Designfleksibilitet

designfrihet er spesielt viktig for komplekse og intrikate deler som kan ha flere interne og eksterne former. Investeringsstøping er ikke begrenset av størrelse, tykkelse eller konfigurasjon. Den har evnen til å tilpasse seg og skifte for å møte enhver utfordring.

Strammere Toleranser

av de mange fordelene med investeringsstøping er strammere toleranser det viktigste. Når en del er konstruert, må den produseres for å nøyaktig oppfylle spesifikasjonene til designet slik at det enkelt kan integreres med andre deler. Flertallet av investeringsstøpedeler møter støpetoleranser (CT) på fem eller seks.

Overflatebehandlinger

investeringsstøping gir overlegen finish som krever lite etter produksjonsbehandling. Typer av utførelser prosessen produserer er en funksjon som den er kjent for. Kvaliteten på overflatebehandlinger overgår langt fra andre støpeprosesser. Ingen annen produksjonsmetode kan matche kombinasjonen av stramme toleranser og eksepsjonelle overflater som finnes i investeringsstøping.

Defekter

Hver produksjonsleder vil fortelle deg at feil er i hjertet av produksjonsforsinkelser og lønnskostnader. Defekter produsert i en produksjonsprosess skaper avfall, krever ekstra maskinering og langsomme produksjonsløp. Disse ulempene er ikke en del av investeringsstøping. Hvert stykke produsert av prosessen er feilfri og krever ingen form for sekundær behandling.

når en del er hentet fra skallet, har den en jevn, jevn overflate og er klar til å pakkes og sendes.

Avfall

en annen stor utgift som inngår i hver produksjonsprosess er avfall, materialet som er igjen etter ferdigstillelse av produksjonen. Investeringsstøping krever svært lite etter at produksjonen er ferdig, noe som drastisk begrenser mengden avfall som produseres. Mangelen på avfall har flere fordeler, inkludert lavere produksjonskostnader, lønnskostnader og raskere turnarounds.

Inkludert i mangel på avfall er fjerning av behovet for spesialutstyr som avgrading maskiner, heavy duty kverner, og ulike skjærende verktøy. En ekstra faktor er lavere energikostnader, økt effektivitet og eksepsjonelt økonomisk selskapsytelse.

Mengder

det er ingen begrensning på mengden deler som kan produseres ved hjelp av investeringsstøping. Fra svært små løp til de som går inn i tusenvis, kan investeringsstøping produsere deler raskt og feilfritt. Deler som veier 0.1 kg eller de som veier hundrevis av kilo kan produseres og ferdig med investeringsstøping.

Metaller

Hver form for metall og legering kan formes og behandles ved hjelp av investeringsstøping. Det er en funksjon av prosessen som har gjort det til nummer en metode for å produsere utstyrskomponenter. I motsetning til andre støpemetoder kan investeringsstøping fungere med enhver form for smeltet metall for å skape en pålitelig og nyttig del.

Fine Detaljer

det er vanskelig å finne en støpeprosess som kan produsere komponenter med små og miniatyrdetaljer. Denne spesielle egenskapen til investeringsstøping er grunnen til at den ble valgt for å støtte luftfartsindustrien og ble brukt i utviklingen av det første jetdrevne flyet. Som samfunnet beveger seg dypere inn i en alder av teknologi, feilfri deler og nøyaktige dimensjonale toleranser vil bli mer og mer viktig.

fra det opprinnelige mønsteret til det keramiske skallet til kuttet av deler, er hvert trinn i investeringsstøpeprosessen designet for å produsere intrikate og presise detaljer med nøyaktighet.

Miljøbevissthet

et av hovedprinsippene som motiverer moderne virksomhet er bærekraft. Dette er en tydelig fordel i investeringsprosessen. Mønstre, voks, keramisk slurry og stukkbelegg kan brukes igjen og igjen uten å skape avfall. Det er dette aspektet av prosessen som har gjort det til en så populær produksjonsmetode.

Kapittel Syv-Faktorer Som Påvirker Dimensjonsnøyaktighet I Investeringsstøping

det er flere faktorer som påvirker kvaliteten og nøyaktigheten av investeringsstøpte deler. De viktigste hensynene er strukturen til delen, støpemateriale, støping, skallfremstilling og helling. Enhver feil i prosessen kan påvirke krympehastigheten, noe som vil føre til avvik i dimensjonene.

det første innflytelsesrike trinnet i prosessen er opprettelsen av voksmønsteret; det må produseres med stor presisjon og nøyaktighet.

Innflytelse Dimensjonsnøyaktighet I Investeringsstøpefaktorer

Støpestruktur

Støpestruktur påvirkes av tykkelsen på delens vegger. Hvis de er for tykke, kan de øke krympehastigheten. Hvis veggtykkelsen er for lav, produseres motsatt effekt. En fri systolisk hastighet som er for stor kan blokkere krympingen og gjøre den mindre.

Støpemateriale

som med alle former for støping, har materialet en viktig innflytelse på resultatene av støpingen. Lavt karboninnhold reduserer krympehastigheten.

Voksinjeksjonstemperatur

injeksjonstrykk og temperatur er to svært åpenbare faktorer som vil påvirke resultatene av støpeprosessen.

Shell

typen materiale som er valgt for å lage skallet, kan påvirke krympehastigheten. Visse materialer, som zirkonsand, har en liten ekspansjonskoeffisient og er ideelle for prosessen.

Skalloppvarming

Feil oppvarming av skallet kan ha en negativ effekt og resultere i liten skallutvidelse.

Helling

helletemperaturen er temperaturen der det smeltede metallet kommer inn i portene. Hvis temperaturen er for høy, vil den produsere feil som grovkorn på den indre strukturen. En lav temperatur påvirker fluiditeten til det smeltede metallet. Anbefalt temperatur er 1650° C (3002° F).

hovedproblemet med feil helling temperatur er krymping. Helletemperaturen bør holdes konstant for å redusere krymping. En høyere temperatur vil ikke kreve mer energi, men vil produsere mer presise og nøyaktige deler.

Konklusjon

- Investeringsstøping Er En metallbearbeidingsprosess som bruker et keramisk skall bygget over et voksmønster produsert av en aluminiumsform for å produsere deler med ekstraordinært jevne og glatte overflater.

- prosessen med investeringsstøping produserer deler med minimal avfall og energiforbruk og ikke behov for etterbehandling etter støping.

- Investeringsstøping, også kjent som den tapte voksprosessen, eller cire perdue på fransk, har blitt brukt som metallbearbeidingsmetode i tusenvis av år.

- selv om investeringsstøping, tapt voksstøping, har blitt brukt i tusenvis av år, har det vært innovasjoner som har lagt til effektiviteten av prosessen.

- Investment casting Er en meget allsidig metallbearbeidingsprosess som brukes til å forme rørfittings, bildeler, marine maskinvare og matmaskiner.

FÅ DIN BEDRIFT OPPFØRT NEDENFOR