hur man genomför en tidsstudie på Växtgolvet

det finns en sak gemensamt mellan de moderna väpnade styrkorna, idrottare, HR – avdelningar och Silicon Valley tech-företag-de använder alla taktik och strategier inspirerade av Frederick Winslow Taylor, ofta kallad ”fadern till vetenskaplig ledning”.

Taylors ideer, som att förbättra arbetsetiken, minska avfall och skapa förbättrade produktionsstandarder, fortsätter att hålla trovärdighet. En av dessa tankar, en som är avgörande för att förbättra effektiviteten på växtgolvet, kommer i form av en tidsstudie.

att genomföra tids-och rörelsestudier är ingen vanlig uppgift. Det kräver noggrann förberedelse med en genomtänkt plan. I det här inlägget kommer vi att beskriva processen och visa vad du behöver vara försiktig med om du vill få saker rätt vid första försöket.

Vad är en tidsstudie?

British Standards Institutions (BSI) är det främsta organet som har till uppgift att skapa tekniska och industriella produktionsstandarder i Storbritannien. Så här definierar BSI time study:

”Observera, registrera och betygsätta mänskligt arbete för att fastställa de tider som krävs av en kvalificerad arbetare för att utföra specificerat arbete under angivna förhållanden vid en definierad arbetshastighet.”

”arbetet” det hänvisar till omfattar alla aktiviteter på fabriksgolvet som bidrar till produktionsprocessen – användning av manuellt arbete eller maskiner, maskinoperatörer som fattar beslut i farten och liknande.

tidsstudier är bäst lämpade för aktiviteter som involverar en uppsättning förutsägbara och repetitiva åtgärder. De är idealiska i fabriksinställningar, där produktionsprocessen kan delas upp i en serie sekventiella uppgifter och operatörsrörelser.

i ett sådant sammanhang mäter du hur mycket tid det tar för en viss uppgift, gjord av flera arbetare, för att hitta standardtiden (vi visar beräkningen senare i artikeln). Inom industriell teknik och tillverkning är standardtid den genomsnittliga tid som en välutbildad arbetare tar för att slutföra en viss uppgift.

en tidsstudie är en arbetsmätningsaktivitet, vanligtvis utförd av en utbildad observatör, med hjälp av basutrustning som ett stoppur och ett urklipp för att notera tidsinspelningarna. I moderna fabriker kan observatörer använda mer avancerade verktyg som videokameror, datorer och till och med specialiserad programvara.

varför genomföra en tidsstudieanalys?

vid korrekt utförd med vederbörlig planering och noggrann analys ger en tidsstudie en detaljerad bild av hur effektivt arbetet utförs på ditt plantgolv. Standardtiden är ett ovärderligt mått för chefer som letar efter sätt att förbättra produktionseffektiviteten och produktiviteten i allmänhet.

det kan också användas för att hitta dolda brister och svagheter i andra aspekter av anläggningsgolvet, som suboptimala layouter och placering av maskiner och arbetsstationer. Med hjälp av standardtid kan du hitta ineffektivitet i fördelningen av arbetskraft, maskiner och andra produktionsinsatser.

förutom kostnads-och effektivitetsförbättringar kan tidsstudier vara avgörande för arbetstagarnas välfärd. Det kan hjälpa till att skapa bättre, säkrare arbetsytor. Chefer kan identifiera och ta bort onödiga och potentiellt farliga rörelser och åtgärder på anläggningsgolvet, vilket minskar den ansträngning som krävs för att slutföra specifika uppgifter.

det finns många andra fördelar med att genomföra en tidsstudie:

- krävs för realistisk planering av produktionsscheman

- hjälper till med optimal fördelning av arbetskraft på anläggningsgolvet

- kan användas för jämförelse med alternativa processer

- nödvändigt för balanserad arbetsfördelning bland anställda

- hjälper till att skapa måltider och löneincitament

- hjälper till att eliminera ineffektiva eller onödiga operationer och minimera arbetarnas ansträngning

- om det görs för underhållsarbetare kan det hjälpa underhållsplanerare och chefer att bättre planera och organisera rutinunderhållsarbete

Standard time är ett mycket användbart mått för industriella ingenjörer och produktionschefer. Det gör det möjligt för dem att jämföra sin anläggnings effektivitet med branschstandarder. Mätvärdet är också värdefullt ur ett framtida planeringsperspektiv, vid uppskattning av följande viktiga aspekter:

- leveranstider för framtida produktpartier

- framtida arbetskraftskrav och arbetskraftskostnader

- framtida maskiner/produktionsutrustning investeringskrav

- framtida råvaruupphandlingsbehov

- lagerhantering

- total produktionskostnad och försäljningspris per enhet

där finns gott om skäl att genomföra tidsstudier. Låt oss se vad du borde ha på plats innan du startar stoppuret.

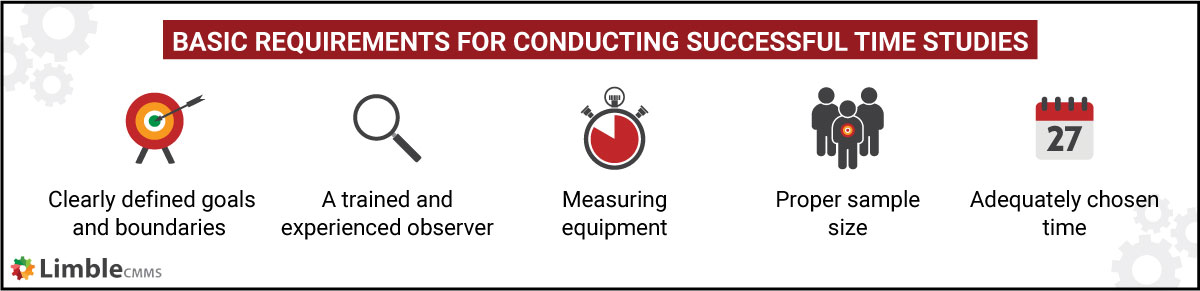

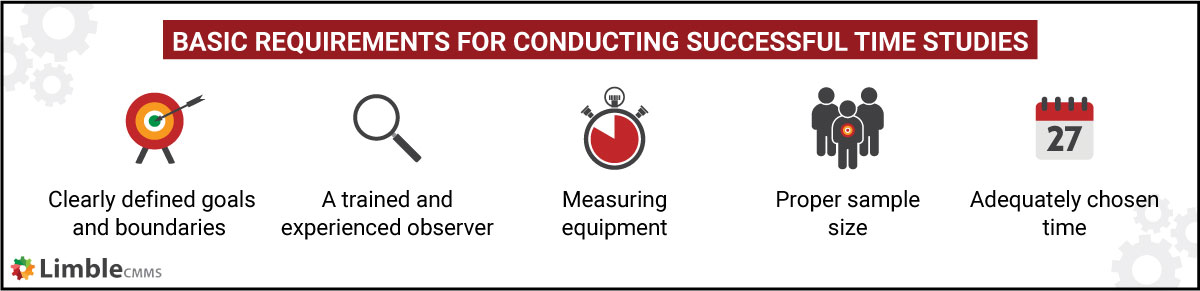

grundläggande krav för att genomföra framgångsrika tidsstudier

oavsett bransch eller produktionsprocesser kommer en tidsstudie att ha samma grundläggande krav.

vi kan klassificera dem i följande 5 områden som du behöver ta itu med när du förbereder din tidsstudie:

1) tydligt definierade mål och gränser

innan du genomför din tid och rörelsestudie måste du fastställa tydliga gränser.

bestäm först och specificera målen för studien – påskynda produktionsprocessen, ta bort slösaktiga åtgärder etc.

välj sedan de processer som kommer att vara kärnfokus för studien. Se om din sektor redan har fastställt standardtider som du kan använda som referenspunkt för jämförelse.

2) en utbildad och erfaren observatör

det här är personen som kommer att genomföra tidsstudien. I de flesta fall föredras industriella ingenjörer med relevant erfarenhet och utbildning för detta jobb.

helst bör de ha certifiering i arbetsplatsoptimering. Observatören bör ha en säker och bekväm utsiktspunkt från vilken han/hon kan titta på arbetarna när de utför regelbundna uppgifter.

det finns företag där ute, till exempel Industrial Time Study Institute, som erbjuder konsult-och utbildningstjänster. De kan hjälpa dig att genomföra dina tidsstudier och svara på eventuella tekniska frågor.

3) val av utrustning (grundläggande vs avancerad)

den roll som tidsstudieutrustning har spelat har förändrats dramatiskt de senaste åren. Tidigare genomfördes studier med en enkel stoppur och tidsstudietavlor, med observatören nära arbetarna.

detta hade några stora nackdelar, varav den viktigaste var ”Hawthorne – effekten” – arbetare kan anstränga sig mer än normalt när de vet att de övervakas.

Modern teknik gör det möjligt för observatörer att titta på och spela in tider på avstånd och i hemlighet, med hjälp av videoutrustning (CCTV) och specialiserade mjukvaruplattformar som kan ersätta ett stoppur och de grundläggande tidstudieinspelningstabellerna.

4) korrekt provstorlek

noggrann försiktighet bör vidtas när man väljer arbetsprovstorleken. Om den inte är tillräckligt stor och representativ för din befintliga arbetskraft kommer din arbetsmätning att vara praktiskt taget värdelös.

arbetstagarnas kvalitet och kompetens är också kritiska. Ett vanligt misstag är att välja de bäst presterande individerna. Välj istället en balanserad provstorlek som gynnar arbetare som är välutbildade, men vars arbetsproduktion inte sätter dem i extrema låg eller hög produktivitet.

5) tillräckligt vald tid

för att minska felmarginalen innebär en tidsstudie vanligtvis mätningar över flera produktionscykler. I tillverkningsanläggningar kommer det att finnas produktionsperioder med kortare tidsfrister och mer intensiv aktivitet på fabriksgolvet.

försiktighet bör vidtas för att välja en period som är representativ för det allmänna arbetsflödet i anläggningen, inom förutsägbara gränser. Om du inte har ett specifikt mål, undvik de högsta säsongerna av efterfrågan när du utför tidsstudier.

beskriver processen: hur man gör en tidsstudie?

en tidsstudie utförs linjärt med flera tydligt definierade steg. Den kvalificerade observatören kommer att vidta följande åtgärder när studien påbörjas:

- Välj de uppgifter som ska studeras: detta beror på målen för studien och de grundläggande gränserna som fastställts av företaget. Typen av tillverkningsverksamhet och produktionssystemens nuvarande tillstånd kommer att ha en avgörande roll här.

- analysera de enskilda uppgifterna: använder produktionen redan etablerade processer och standarder i branschen? Om ja, kan observatören välja baslinjestandarder och kalibrera mätprocessen för att återspegla dem. Om det inte finns några standarder måste observatören använda sin erfarenhet och bedömning för att plotta den bästa baslinjen.

- Välj berättigade arbetstagare: Det bör vara ett representerbart urval av tillräckligt utbildade genomsnittliga arbetare.

- uppskatta antalet cykler som ska observeras: fler dataprover kommer att resultera i mindre marginal för fel, men kräver mer tid och ansträngning. Det krävs en balansåtgärd här, baserat på tids-och budgetgränser.

- kommunicera detaljerna i studien till arbetstagare: tidsstudier kan ha ett störande inflytande på arbetskraften. Människor kommer att oroa sig för de potentiella konsekvenserna studien kan ha på deras framtida arbetssäkerhet. Det är mycket viktigt att kommunicera syftet med en studie i förväg.

- observera och registrera arbetarens prestanda och tider för varje element: många tekniker är tillgängliga för observatörer. Om du använder en grundläggande tid klocka, timing metoder inkluderar kontinuerlig metod, snapback metod, och ackumulerade metoden. Mer avancerade verktyg och programvara gör att dessa mätningar kan automatiseras.

- använd de observerade data för att beräkna standardtid: formeln och beräkningarna kommer att förklaras i detalj i följande avsnitt.

slutligen, baserat på beräkningarna och de ursprungliga målen för studien, bör företaget kunna komma till några konkreta slutsatser.

hur man beräknar standardtid

när observatören har registrerat de faktiska tidsavläsningarna för alla arbetare i provgruppen är det dags att beräkna standardtid. Processen följer denna ordning:

- beräkna genomsnittlig tid

- beräkna Normal tid med genomsnittlig tid och Betygsfaktorer

- beräkna standardtid med Normal tid och utsläppsrätter

beräkna genomsnittlig tid

som namnet antyder är detta den tid som arbetaren tar för att slutföra uppgiften, från början till slut. När flera arbetare observeras som en del av studien genereras ett medelvärde av observerad tid genom att beräkna genomsnittet av alla inspelade tidsavläsningar, efter avlägsnande av eventuella onormala värden.

Bestäm betygsfaktorer

den faktiska inspelade prestandan för en arbetare kanske inte alltid överensstämmer med ”normala” standarder för uppgiften. Observatören måste tillämpa en justering av den observerade tiden för att härleda den tid som en genomsnittlig operatör skulle ha tagit för att slutföra uppgiften.

med hjälp av hans/hennes bedömning och erfarenhet kan observatören bestämma prestationsbedömningen för enskilda arbetare. Populära betygssystem som används för detta ändamål inkluderar:

- Pace/Speed Rating

- Westinghouse System

- objektiv Rating

- syntetisk Rating

dessa klassificeringssystem använder faktorer som hastighet, skicklighet, ansträngning och konsekvens av arbetstagaren för att utvärdera deras prestanda. Betygsfaktorn beräknas som en procentuell siffra som 90% eller 120%. Detta visar eventuella avvikelser från den förväntade prestandan, som representeras som 100%.

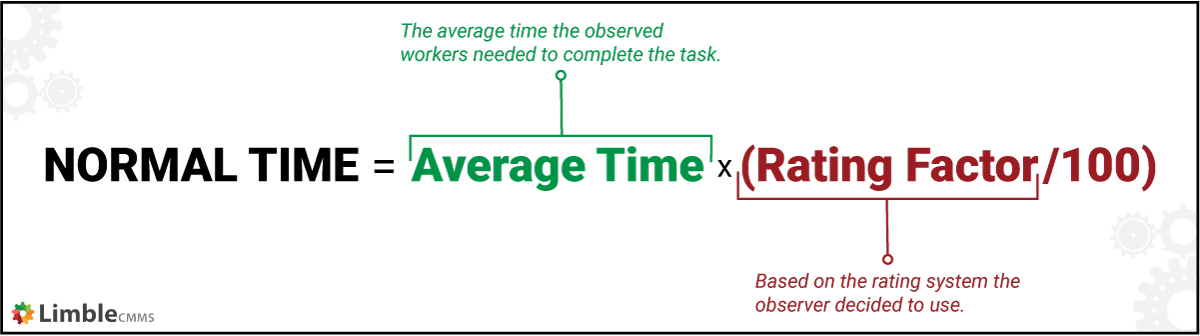

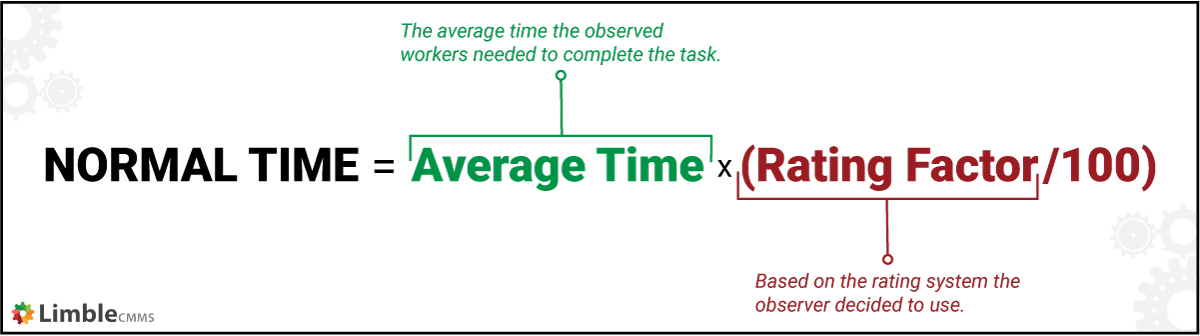

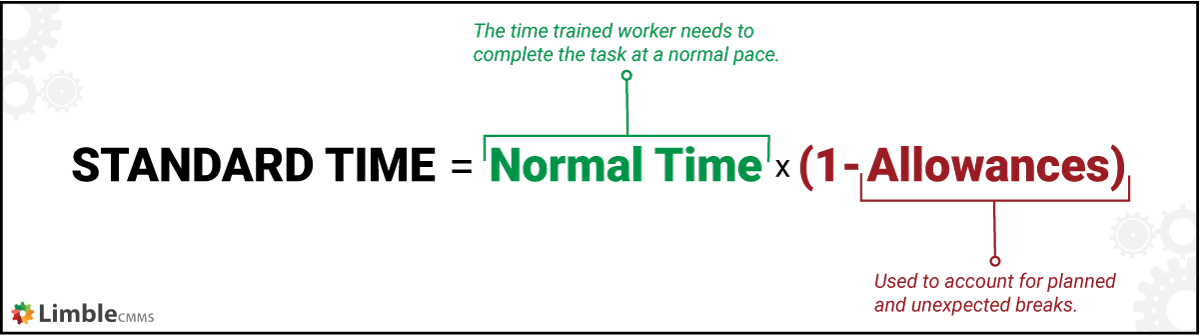

beräkna Normal tid

när du multiplicerar den genomsnittliga tiden med betygsfaktorn i decimalformat får du värdet ”normal tid” för en uppgift. Här är formeln:

för att komma fram till standardtid justeras Normal tid med ytterligare värden som kallas ”ersättningar.”

ge ersättningar

verkliga arbetsförhållanden kan ha en enorm inverkan på arbetstagarnas produktivitet på anläggningsgolvet. Dessa villkor kommer att variera drastiskt från en produktionsanläggning till en annan. Observatörer måste ta hänsyn till dessa skillnader.

de har ett brett spektrum av faktorer, som kan delas in i 5 huvudkategorier:

- Avslappningsbidrag: det inkluderar personliga behov (tid för måltider, vatten och badrumsavbrott etc.) och trötthet (inkluderar saker som stående varaktighet, belysningsnivå, luftkvalitet, användning av våld, fysisk och mental belastning etc.).

- Interferenstillägg: om arbetstagaren måste använda flera maskiner eller verktyg används denna ersättning för att påverka stilleståndstiden på en maskin när arbetstagaren är upptagen på andra maskiner.

- processbidrag: den står för alla driftstopp som kommer som en del av en process, eller på grund av strömavbrott, fel i maskinerna, etc.

- Beredskapsbidrag: detta kommer att ta hänsyn till alla oregelbundna och oförutsägbara raster eller förseningar (som nödunderhåll) som kan uppstå under produktionsprocessen.

- särskild ersättning: vissa rutinaktiviteter-som start, rengöring, avstängning och byte av utrustning-uppmuntras av ledningen för att förbättra utrustningens säkerhet och livslängd. Störningen som orsakas av dessa raster beaktas vid användning av denna ersättning.

utsläppsrätter ges i form av procentsatser, så att de kan användas vid den slutliga beräkningen av standardtid.

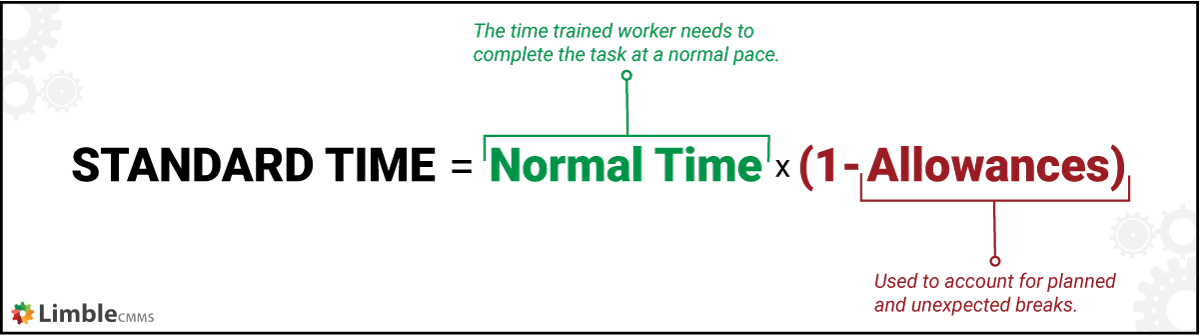

beräkna standardtid

slutligen kommer vi fram till nyckelmåttet som ger oss den tid som en normal arbetare tar för en viss uppgift, när den utförs under genomsnittliga/normala förhållanden, efter att ha tagit hänsyn till olika ersättningar för legitima och oundvikliga störningar.

för att komma fram till standardtiden måste du multiplicera normal tid med en utsläppsräkningsfaktor. Formeln går så här:

nu, låt oss visa hur detta fungerar i ett verkligt exempel.

Tillverkningstidstudiexempel

Låt oss överväga en grundläggande tillverkningsinställning där arbetare producerar bakplattor för bilbromsbelägg, i en helt ny anläggning. Föreställ dig att dessa arbetare tar i genomsnitt 33 minuter för ett parti bakplattor.

företaget vill genomföra en tidsstudie för att hitta hur fabriksgolvets effektivitet jämförs med branschgenomsnittet och om möjligt identifiera områden som kan förbättras.

för detta exempel, låt oss anta att det förväntade tidsvärdet för uppgiften att producera en sats bakplattor är 30 minuter.

mätningarna visar att arbetarna är cirka 10% långsammare än den förväntade normen. Så, observatören kan säkert tilldela en prestandaklassificeringsfaktor på 90%, med hjälp av den enkla hastighetsklassificeringsmetoden.

för att tillgodose de olika raster som observerats under arbetscyklerna lägger observatören till ett avslappningsbidrag på 7%, ett störningsbidrag på 5% och ett annat särskilt bidrag på 8%, för totalt 20%.

så vi har följande kända variabler:

- genomsnittlig tid = 33 minuter

- Hastighetsklassificering = 90%

- utsläppsrätter = 20%

för att beräkna standardtid måste vi först beräkna Normal tid med hjälp av genomsnittlig observerad tid och hastighetsbetyg:

Normal tid = genomsnittlig tid X (Hastighetsklassificering/100)

Normal tid = 33 x (90/100)

Normal tid = 29,7 minuter

vi kan avrunda det till 30 minuter – det här är baslinjens hastighet med vilken arbetare förväntas slutföra produktionen av ett parti bakplattor när de arbetar utan några pauser eller avbrott.

därefter kombinerar vi denna normala tid med utsläppsrätterna för att komma fram till standardtiden för att producera ett parti bakplattor på fabriken:

standardtid = normaltid IX (1-ersättningar)

standardtid = 30 ÷ (1 – 20/100)

standardtid = 37,5 minuter

som vi kan se från ovanstående beräkningar är standardtiden som arbetarna i anläggningen tar för att producera ett parti bakplattor, efter att ha beaktat olika faktorer som hastighetsbetyg och brytbidrag, cirka 37 och en halv minut.

tidsstudien visar flera områden där det finns utrymme för förbättringar. Till exempel visar de 33 minuterna av observerad tid att arbetarna inte presterar – i genomsnitt – till optimala nivåer. Ledningen kan behöva identifiera orsakerna till ineffektivitet och tillämpa korrigerande åtgärder.

utsläppsrätter är ett annat område där anläggningen kan göra förbättringar. Att skära ner på avslappningsbidrag kan ha negativa effekter-minskad anställdas moral, överträdelser av efterlevnad (anställdas rättigheter) etc. Interferensbidrag och specialbidrag kan dock eventuellt justeras för att ytterligare förbättra produktiviteten.

utrustningsfel är en av de vanligaste orsakerna till avbrott på produktionsgolvet. Det bästa sättet att bekämpa dem är att använda ett modernt CMMS-system för att utveckla en proaktiv underhållshanteringskultur.

nyckeln till framgång är kontinuerlig förbättring

om du vill eliminera avfall från ditt produktionsgolv måste du anta begrepp som magert underhåll och kontinuerlig förbättring.

det första steget mot att förbättra effektiviteten är att förvärva specifika datapunkter på prestationsmått. Med maskiner är det lätt att förutsäga prestanda. Men människorna som driver dem är mycket mindre förutsägbara.

en tidsstudie hjälper till att fylla detta kritiska tomrum för tillverkare. Med tillkomsten av modern teknik är det nu enklare än någonsin att genomföra exakta tids-och rörelsestudier. Fortfarande, om du gör det på gammaldags sätt, allt du behöver är ett stoppur, ett urklipp, och lite tålamod!