Hur fungerar en centrifugalkompressor?

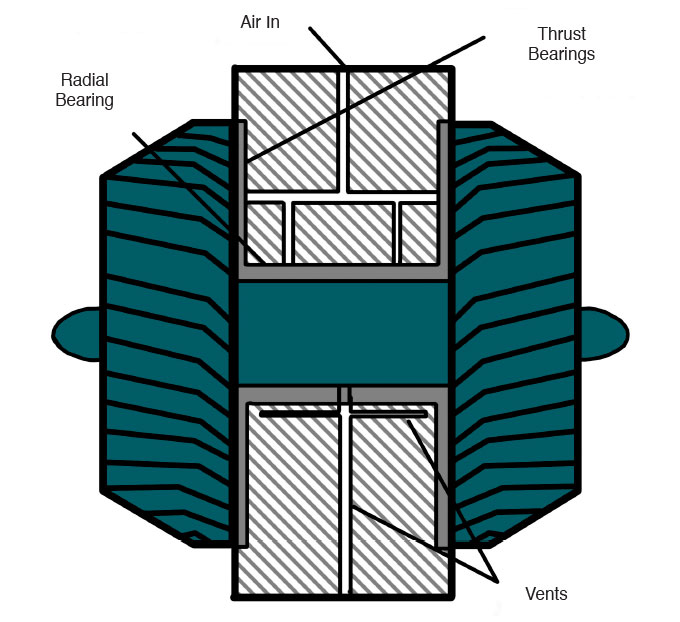

Figur 1

under det första århundradet av centrifugalkompressordesign var förändringar evolutionära. En centrifugalkompressor från 1900 ser väldigt mycket ut som en centrifugalkompressor tillverkad år 2000 med avseende på placeringen av kompressionssteg, tätningar, lager och förare. Under det århundradet fanns det några definitiva designförbättringar. Datormodellering möjliggjorde förbättringar i utformningen av impellrar, och framsteg inom tillverkningen gav flexibiliteten att faktiskt tillverka dessa impellrar. I oljelagerteknik möjliggjorde lutningslager förbättrad prestanda jämfört med vanliga journallager. I tätningsteknik-där gaslagertekniken verkligen hade sin uppkomst i turboutrustning – användes aerodynamisk lagerteknik som en mycket effektiv kontaktfri tätning och ersatte oljebaserade tätningar.

men en teknisk revolution kan komma, driven av förbättringar i höghastighetsmotor/generatorkomponenter, Höghållfasta material med hög temperatur och externt trycksatta gaslager/tätningar. Fördelarna med dessa komponenter kan mycket väl kombinera symbiotiskt, vilket möjliggör nya maskinarkitekturer, högre hastigheter, tryck, temperaturer och effektivitet.

mars av motorer

förbättringar i elmotorer har varit obevekliga, med varje förbättring som minskar kostnaderna. Direktdrift, höghastighetsmotor / generatorer och styrenheter möjliggör förbättrad effektdensitet, kostnadsstrukturer och tillförlitlighet som kan vara effektivare än större, långsammare motorer och uppstegsväxlar. Som i andra branscher, som maskinverktygsindustrin där integrerade motorspindlar har eliminerat Bälten, kopplingar, växlar och relativa inriktningar, närmar sig motorerna det arbete som utförs.

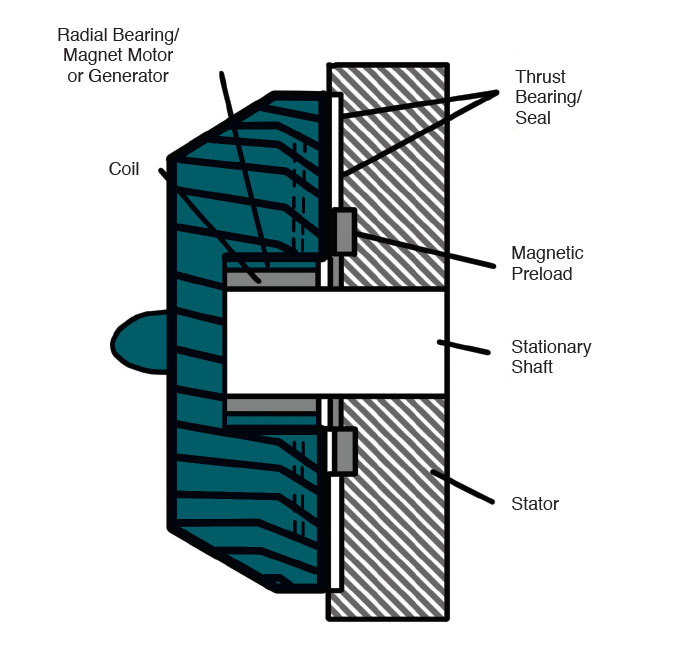

Figur 2

material går monolitisk

de kommande två decennierna kommer sannolikt att möjliggöra utveckling av material också. Keramiska matriskompositer (CMC) och kol / kolkompositmaterial, som är högtemperaturmaterial som ursprungligen utvecklats för applikationer i raketmunstycken och bromsskivor för Formel 1-bilar, kommer att hitta vägen till höghastighetsrotorapplikationer.

CMC användes först i gasturbiner som kraftturbinblad; de kunde överskrida temperaturbegränsningarna för metallblad, vilket möjliggjorde högre temperaturer och förbättrade turbineffektivitet. Dessa är också de tidiga dagarna av superkritisk CO2 och Brayton-cykeln för kraftproduktion. I framtiden, Brayton-cykeln, utvecklades till stor del för militären på grund av dess 10x effekttäthet över Rankine-cykler, kan bli vanligt. Detta kan leda till mycket kompakta gasmatade kraftverk som kan tillåtas nära efterfrågan och passa med en ny ”distribuerad kraftproduktion”-modell. CMC-material kommer att vara viktiga för att lösa erosionsproblem i impellrar med hög energitäthet.

används som torra gastätningar (DGS) ansikten, CMC har styrkan och temperaturstabiliteten hos de vanligaste kiselkarbidytorna, men är inte spröda och kommer därför inte att splittras katastrofalt. Dessa material skulle erbjuda andra designförbättringar för rotorer och statorer, som förmågan att öka eller minska termisk expansion och konduktivitet.

isolerande egenskaper som de av rymdfärjan värmesköld plattor kommer att bli viktiga i strukturella komponenter som enheten för högre effektivitet i kraftproduktion leder till högre och högre temperaturer. Eftersom turbiner och kompressorer blir så mycket mindre som hastigheter ökar, komposit keramik blir praktiskt för strukturella komponenter såsom rotorer och statorer också.

Gasbärande teknik kan också hämta materialets framsteg, vilket möjliggör varm nedsänkt Drift. Det betyder att det kan finnas oljelösa gaslager som arbetar på processgaser och vid processtemperaturer, vilket gör att lagren kan röra sig från axelns ändar till ett läge inuti det förseglade området, även direkt mellan eller på impellrar. Lagren kan placeras där arbetet utförs i kompressorn. Detta skulle vara en revolutionerande förändring i rotordynamik, men bara början på det potentiella paradigmskiftet i kompressordesign.

Figur 3

men först, tillbaka till lagren

under de första åren av det tjugoförsta århundradet, Bently tryckbärande Co. införda externt trycksatta lager med hög enhetsbelastning och nollfriktionsstart och stopp. Läsarna kanske känner till Don Bently som den första som tillämpar virvelströmssonder i studien av roterande utrustning. Dessa sonder tillät honom att” se ” – läge former av flexibla rotorer. Bently Nevada Corp. föddes ur denna vision.

efter att ha sålt Bently Nevada till GE 2002 grundade Bently Bently Pressurized Bearing Company. Han ville erbjuda lösningar på de grundläggande problem han hade upplevt inom rotordynamics. ”Tryckbärande teknik är avsedd att vara lika inflytelserik som virvelströmssonden för att revolutionera roterande maskiner”, sa han.

externt trycklager var verkligen lovande och kombinerade fördelarna med olja, folie och magnetiska lager. En fördel som Bentley var snabb att påpeka är att ingångstrycket till lagret har ett direkt samband med styvhet och dämpning. Detta ger möjlighet att ställa in lagerkoefficienter medan maskinen är i drift, som med magnetlager.

tyvärr för Bently använde han öppningskompensation. Kompensation är begränsning av flödet in i lagergapet och en definierande egenskap hos hydro-eller aerostatiska lager. Att få tryck att jämnt fördela i ett tunt lagergap när det utfärdar från ett litet hål är inte lätt. När gapet blir för litet strömmar området runt öppningen till resten av ansiktet, vilket orsakar kollaps av luftfilmen, vilket resulterar i kontakt.

det finns en mer elegant typ av kompensation. I stället för begränsningen av en öppning införs trycket i gapet genom ett poröst material. Gastrycket blöder ut ur miljontals små hål över lagrets hela yta och verkar på motytan som Slutet på en kontaktfri hydraulcylinder. Grafit och kol, naturligt poröst och bekant för turboindustrin, var de första porösa materialen som användes som kompensation i externt trycksatta porösa (EPP) gaslager. Tekniken erbjuder turbo industries oljefria lager med nollfriktion som kan ta de höga belastningarna av oljelager, extrema temperaturer på folielagren och ha justerbarhet utanför maskinen som magnetlager.

tätningsavdelningen vid Flowserve var en av de första som kände igen fördelarna med EPP—gaslager, men—intressant-som tätningar, inte lager. Det höga trycket som skapas i luftlager luckor är en omöjlig barriär för någon gas vid ett lägre tryck. Tätningarna i utveckling nu, kommer att tillåta mycket tillförlitliga torr gas tätningar i flerfasig kompression, som ingenting strömmar över tätningsytan från processsidan. Eftersom gaslagren är enkla och billiga i förhållande till DGSs och arbetar vid 0 RPM, kommer Flowserve och andra att kunna erbjuda gaslagerförseglingsteknik i många fler applikationer ekonomiskt.

så är det en tätning eller är det ett lager? Hydrodynamiska trycklager är segmenterade i dynor så det finns framkanter för oljekil utveckling. Ingen ingenjör skulle överväga detta för en tätning på grund av de stora radiella luckor. Men ett EPP-tryckyta är ett kontinuerligt 360-graders ansikte. Det ser ut som ett DGS-ansikte, och eftersom trycket alltid är högst i EPP-gapet är det redan en tätning. Så i raka kompressorer med EPP-trycklagret som verkar på drivänden kan området på trycklöparen reagera på tryckbelastningarna, samtidigt som det fungerar som ett DGS.

en annan fördel som Bently skulle ha varit säker på att påpeka är att genom att kombinera trycklager, DGS och balanskolv i samma axiella utrymme blir rotorn kortare och stelnar på en kubfunktion, vilket dramatiskt förbättrar rotordynamiken och minskar nödvändiga avstånd.

ändå är den långa axeln genom kompressionsstegen den svaga länken. Stora avstånd behövs mellan statorn och rotorn för att redogöra för axelutflykter vid kritiska hastigheter, tillverkningstoleranser och för axelns termiska tillväxt.

flöde genom ett gap är en kubad funktion av gapet, så att minska köravstånd mellan statorer och impellrar är en låghängande frukt för att förbättra kompressorns effektivitet.

med höghastighetsmotorer integrerade direkt i varje pumphjulssteg, och varje pumphjul stöds på sitt eget gaslager/tätningar, kunde de snurras vid högre hastigheter som en stel kropp med snäva avstånd. Dessutom kan varje steg roteras oberoende vid sitt mest effektiva varvtal för kompressorn som ett system. Detta skulle verkligen vara början på en ny tid i centrifugalkompressordesign.

EXPANDER REVOLUTION

i en expander/kompressor (se figur 1) med motsatta steg på samma axel är det nuvarande paradigmet att stödja axeln på oljelager nära mitten, nå genom Oljetätningar, sedan labyrintförseglingar, och slutligen stöder axeln impellrar, som måste ha betydande axiella och radiella avstånd vid sina omkretsar där de gör det mesta av sitt arbete. Detta görs för att ta hänsyn till rotordynamik och andra rörelser på axeln, som inte kan vara mycket styva, eftersom axellängden från lager till impellrar är en multipel av dess diameter. Denna design är också komplicerad av behovet av olja, vilket ändrar viskositeten med temperaturen.

nästa konstruktionsändring i expanderare kan eliminera de konventionella oljelagren och ersätta dem med gaslager som stöder pumphjulen och ger tätning direkt på baksidan av pumphjulet (se figur 2). Detta skulle möjliggöra dramatiskt förkortning av axeln. Lagret / tätningarna kan fungera på processgaser, ånga eller vid kryogena temperaturer. Kostnadseffektivitet och enkelhet i denna design kan göra energiåtervinning mer ekonomisk.

i Figur 3 finns det inte längre en roterande axel, istället är impellerns ID utrustad med permanentmagneter och spolar är anordnade i den stationära mittstiftet och vrider motorn/generatorn inifrån och Ut. Hög relativ ythastighet var ledande till högspännings dc-generation.

högspännings dc-generering går framåt och passar med trenden i högspänning, likström (HVDC) överföring. Höghastighetsmotorer och generatorer kan byta kraft genom lokala HVDC-mikronät med mer flexibilitet än att fysiskt binda expansion till kompression genom en rotor.

det här är en vision om motorer och material som samarbetar med trycksatta gaslager och tätningar för att köra närmare arbetet som utförs, men det finns fortfarande minst ett steg kvar. Motorer och lager är fortfarande separata element, upptar separat utrymme i kompressorn. Det vill säga tills man inser att neodymmagneter är porösa och kan göras till ett aerostatiskt lagerelement. Ja, motorn kan också vara lagret!

permanentmagneter i motorer kan bli de gasbärande ytorna så snart som 2020. Effektiviteten och kraften hos en permanentmagnetmotor eller generator kan ökas genom att minimera avståndet mellan spolarna och magneterna. Gaslagerteknik är sättet att på ett tillförlitligt sätt minska detta spelrum. Kombinationen av motor och lager skulle skapa enheter som är kortare och lättare än om motorn och lagerelementen förblir separata komponenter. Detta skulle vara den första samma kroppsupplevelsen för el-och maskiningenjören, och det ultimata i designingenjörens fortsatta körning för att uppnå mer funktionalitet på mindre utrymme, åtminstone för nu.

om författaren

Drew Devitt är grundare och ordförande för New Way Air Bearings. Bently lager, på nytt sätt luftlager, riktar sig till roterande utrustning, både små, höghastighetsmaskiner där de ersätter folie eller rullande elementlager och stora turbiner, motorgeneratorer, kompressorer, (där de ersätter oljehydrodynamiska eller magnetiska lager). Besök Bently lager i monter 1315 vid 2018 Turbomachinery och Pump symposier.

_______________________________________________________

MODERN pumpning idag, augusti 2018

Tyckte du om den här artikeln?

prenumerera på den kostnadsfria digitala utgåvan av Modern Pumping Today Magazine!![]()