como funciona um Compressor centrífugo?

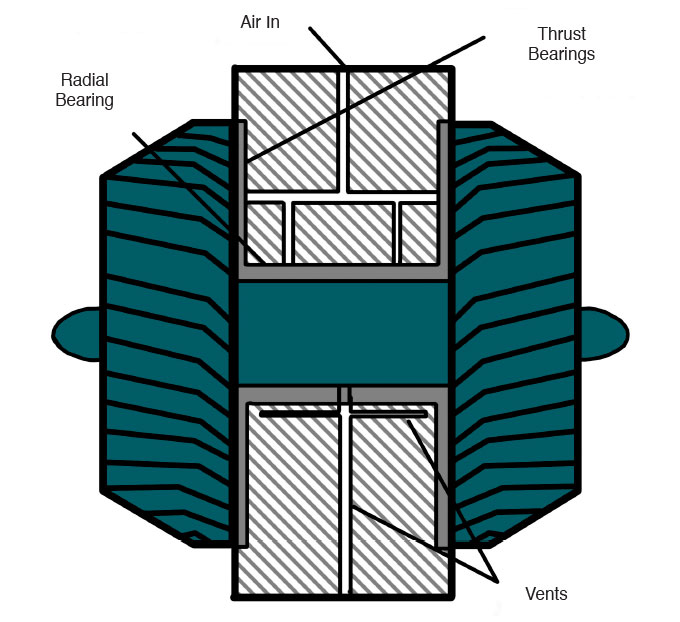

Figura 1

durante o primeiro século de projeto do compressor centrífugo, as mudanças foram evolutivas. Um compressor centrífugo de 1900 se parece muito com um compressor centrífugo fabricado no ano 2000 no que diz respeito à localização de estágios de compressão, vedações, rolamentos e drivers. Ao longo desse século, houve algumas melhorias de design definitivas. A modelagem por computador permitiu melhorias no design dos impulsores e os avanços na fabricação proporcionaram a flexibilidade para realmente fabricar esses impulsores. Na tecnologia do rolamento do Óleo, os rolamentos de inclinação da almofada permitiram o desempenho melhorado sobre os rolamentos lisos do jornal. Na tecnologia de vedação-onde a tecnologia de Rolamento A Gás realmente teve sua gênese em equipamentos turbo-a tecnologia de rolamento aerodinâmico foi usada como uma vedação SEM Contato muito eficaz, substituindo as vedações à base de óleo.

mas uma revolução tecnológica poderia estar chegando, impulsionada por melhorias em componentes de motor/gerador de alta velocidade, materiais de alta resistência e alta temperatura e rolamentos/vedações de gás pressurizados externamente. As vantagens desses componentes podem se combinar simbioticamente, permitindo novas arquiteturas de máquinas, velocidades, pressões, temperaturas e eficiências mais altas.

março de motores

melhorias nos motores elétricos têm sido implacáveis, com cada melhoria reduzindo custos. O acionamento direto, o motor/geradores de alta velocidade e os controladores permitem densidades de potência, estruturas de custo e confiabilidade aprimoradas que podem ser mais eficazes do que motores maiores e mais lentos e caixas de câmbio aprimoradas. Como em outras indústrias, como a indústria de máquinas-ferramenta, onde os fusos de motores integrais eliminaram correias, acoplamentos, engrenagens e alinhamentos relativos, os motores estão se aproximando do trabalho que está sendo feito.

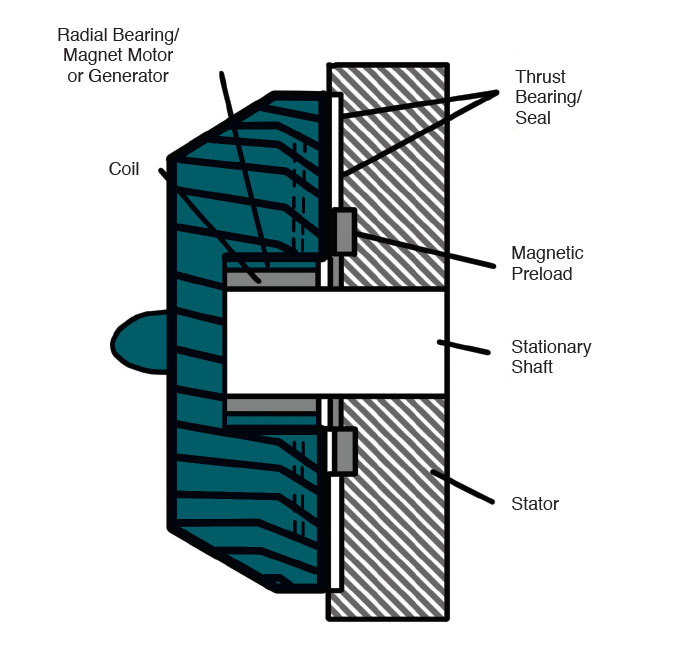

Figura 2

MATERIAIS de IR MONOLÍTICO

As próximas duas décadas, provavelmente vai ver permitindo a evolução de materiais também. Os compostos cerâmicos da matriz (CMCs) e os materiais compostos do carbono/carbono, que são materiais de alta temperatura desenvolvidos originalmente para aplicações nos bocais do foguete e nos discos de freio para carros da Fórmula 1, encontrarão sua maneira em aplicações de alta velocidade do rotor.

CMCs foram usados pela primeira vez em turbinas a gás como pás de turbina de energia; eles foram capazes de exceder as limitações de temperatura das pás de metal, permitindo temperaturas mais altas e melhor eficiência da turbina. Estes também são os primeiros dias de CO2 super crítico e o ciclo de Brayton para geração de energia. No futuro, o ciclo de Brayton, desenvolvido em grande parte para os militares por causa de sua densidade de potência 10x ao longo dos ciclos Rankine, poderia se tornar comum. Isso poderia levar a usinas de energia alimentadas a gás muito compactas que poderiam ser permitidas perto de centros de demanda e se encaixar com um novo modelo de “geração de energia distribuída”. Os materiais CMC serão importantes na resolução de problemas de erosão em impulsores de alta densidade de energia.

usado como faces de vedação a gás seco( DGS), os CMCs têm a resistência e a estabilidade de temperatura das faces de carboneto de silício mais comumente usadas, mas não são frágeis e, portanto, não se quebram catastroficamente. Esses materiais ofereceriam outras melhorias de design para rotores e estatores, como a capacidade de aumentar ou diminuir a expansão térmica e a condutividade.

propriedades isolantes como as das telhas do escudo térmico do ônibus espacial se tornarão importantes nos componentes estruturais, pois o impulso para maior eficiência na geração de energia leva a temperaturas cada vez mais altas. Como as turbinas e compressores se tornam muito menores à medida que as velocidades aumentam, a cerâmica composta se torna prática para componentes estruturais, como rotores e estatores.

a tecnologia do Gás-rolamento podia pegarar sobre os avanços materiais demasiado, permitindo a operação quente-imergida. Isso significa que pode haver rolamentos de gás sem óleo operando em gases de processo e em temperaturas de processo, permitindo que os rolamentos se movam das extremidades dos eixos para uma posição dentro da área selada, mesmo diretamente entre ou em impulsores. Os rolamentos podem ser posicionados onde o trabalho está sendo feito no compressor. Esta seria uma mudança revolucionária na rotordinâmica, mas apenas o início da mudança de paradigma potencial no design do compressor.

Figura 3

mas primeiro, de volta aos rolamentos

nos primeiros anos do século XXI, a Bently Pressurized Bearing Co. os rolamentos pressurizados externamente introduzidos com carga alta da unidade e zero-fricção começam e batem. Os leitores podem estar familiarizados com Don Bently como o primeiro a aplicar sondas de corrente parasita no estudo de equipamentos rotativos. Essas sondas permitiram que ele “visse” formas de modo de rotores flexíveis. Bently Nevada Corp. nasceu dessa visão.

depois de vender Bently Nevada para a GE em 2002, Bently fundou a Bently Pressurized Bearing Company. Ele queria oferecer soluções para os problemas fundamentais que havia experimentado na rotordinâmica. “A tecnologia de rolamentos pressurizados está destinada a ser tão influente quanto a sonda de corrente parasita na Revolução de máquinas rotativas”, disse ele.

rolamentos pressurizados externamente eram certamente promissores, combinando as vantagens de óleo, folha e rolamentos magnéticos. Uma vantagem que a Bentley foi rápida em apontar é que a pressão de entrada no rolamento tem uma relação direta com a rigidez e o amortecimento. Isso dá a capacidade de ajustar os coeficientes de rolamento enquanto a máquina está em operação, como acontece com os rolamentos magnéticos.

infelizmente para Bently, ele estava usando compensação de orifício. A compensação é a restrição do fluxo na abertura do rolamento e uma característica definidora dos rolamentos hidro ou aerostáticos. Para obter pressão para distribuir uniformemente em um espaço de rolamento fino quando emite de um pequeno buraco não é fácil. Quando a lacuna fica muito pequena, a área ao redor do orifício engasga flui para o resto do rosto, causando colapso do filme de ar, o que resulta em contato.

existe um tipo de compensação mais elegante. Em vez da restrição de um orifício, a pressão é introduzida no espaço através de um material poroso. A pressão do gás sangra para fora de milhões de furos pequenos através da cara completa do rolamento e atua na superfície contrária como a extremidade de um cilindro hidráulico do noncontact. Grafite e carbono, naturalmente porosos e familiares às indústrias turbo, foram os primeiros materiais porosos empregados como compensação em rolamentos de gás porosos (EPP) pressurizados externamente. A tecnologia oferece rolamentos isentos de óleo da turbo industries com fricção zero que pode suportar as altas cargas de rolamentos de óleo, As temperaturas extremas dos rolamentos de folha e ter ajustabilidade de fora da máquina, como rolamentos magnéticos.

a divisão de vedações da Flowserve foi uma das primeiras a reconhecer as vantagens dos rolamentos A Gás EPP, mas—curiosamente—como vedações, não rolamentos. A alta pressão criada em lacunas de rolamento de ar é uma barreira impossível para qualquer gás a uma pressão mais baixa. As vedações em desenvolvimento agora permitirão vedações de gás seco muito confiáveis em compressão multifásica, pois nada flui pela face da vedação do lado do processo. Como os rolamentos de gás são simples e de baixo custo em relação ao DGSs e funcionam a 0 RPM, A Flowserve e outros poderão oferecer tecnologia de vedação de rolamento de gás em muitas outras aplicações economicamente.

então é um selo ou é um rolamento? Os rolamentos axiais hidrodinâmicos são segmentados em almofadas, portanto, existem arestas de ataque para o desenvolvimento de cunha de óleo. Nenhum engenheiro consideraria isso como um selo por causa das grandes lacunas radiais. Mas uma face de empuxo EPP é uma face contínua de 360 graus. Parece uma face DGS e, como a pressão é sempre maior no intervalo EPP, já é um selo. Assim, em compressores diretos com o rolamento de pressão EPP atuando na extremidade de acionamento, a área no corredor de empuxo pode reagir às cargas de empuxo, enquanto também serve como um DGS.

outra vantagem que Bently teria certeza de apontar é que, combinando o rolamento de pressão, DGS e pistão de equilíbrio no mesmo espaço axial, o rotor fica mais curto e endurece em uma função de cubo, melhorando drasticamente a dinâmica do rotor e reduzindo as folgas necessárias.

ainda assim, o eixo longo através dos estágios de compressão é o elo fraco. Grandes folgas são necessárias entre o estator e o rotor para contabilizar excursões do eixo em velocidades críticas, tolerâncias de fabricação e para o crescimento térmico do eixo.

o fluxo através de uma lacuna é uma função cúbica da lacuna, portanto, reduzir as folgas de funcionamento entre estatores e impulsores é uma fruta suspensa baixa para melhorar a eficiência do compressor.

com os motores de alta velocidade integrados diretamente em cada fase do impulsor, e cada impulsor apoiado em seus próprios rolamento/selos do gás, poderiam ser girados em umas velocidades mais altas como um corpo rígido com folgas apertadas. Além disso, cada estágio pode ser girado independentemente em sua RPM mais eficiente para o compressor como um sistema. Este seria realmente o início de uma nova era no design de compressores centrífugos.

EXPANSOR REVOLUÇÃO

Em um expansor/compressor (ver figura 1), com fases opostas sobre o mesmo eixo, o atual paradigma é apoiar o eixo de óleo, rolamentos, perto do centro, atingindo até os retentores de óleo, em seguida, vedação tipo labirinto, e, por último, o eixo suporta rotores, que precisa ter significativa axial e radial folgas em seus perímetros, onde eles estão fazendo a maior parte de seu trabalho. Isso é feito para explicar a rotordinâmica e outros movimentos do eixo, que não podem ser muito rígidos, pois o comprimento do eixo dos rolamentos aos impulsores é um múltiplo de seu diâmetro. Este design também é complicado pela necessidade de óleo, que muda a viscosidade com a temperatura.

a próxima mudança de projeto nos expansores pode eliminar os rolamentos de óleo convencionais e substituí-los por Rolamentos de gás que suportam os impulsores e fornecem vedação diretamente na parte de trás do impulsor (ver Figura 2). Isso permitiria encurtar drasticamente o eixo. Os mancais / vedantes podem operar em gases de processo, vapor ou em temperaturas criogênicas. A rentabilidade e a simplicidade deste projeto poderiam fazer a recuperação de energia mais econômica.

na Figura 3, não há mais um eixo rotativo, em vez disso, o ID do impellor é equipado com ímãs permanentes e as bobinas são dispostas no pino central estacionário, girando o motor/gerador do avesso. A velocidade de superfície relativa alta era condutora à geração de alta tensão da C. C.

a geração dc de alta tensão está avançando e se encaixa na tendência de transmissão de alta tensão e corrente contínua (HVDC). Motores e geradores de alta velocidade podem trocar energia por meio de micro grades HVDC locais com mais flexibilidade do que amarrar fisicamente a expansão à compressão por meio de um rotor.

esta é uma visão de Motores e materiais cooperando com rolamentos de gás pressurizado e vedações para dirigir mais perto do trabalho que está sendo feito, mas ainda há pelo menos um passo à esquerda. Motores e rolamentos ainda são elementos separados, ocupando espaço separado no compressor. Ou seja, até que se perceba que os ímãs de neodímio são porosos e podem ser transformados em um elemento de suporte aerostático. Sim, o motor também pode ser o rolamento!

ímãs permanentes em motores podem se tornar as superfícies de suporte de gás assim que 2020. A eficiência e a potência de um motor ou gerador de ímã permanente podem ser aumentadas minimizando a distância entre as bobinas e os ímãs. A tecnologia de rolamento de gás é a maneira de reduzir de forma confiável essa folga. A combinação de motor e rolamentos criaria conjuntos mais curtos e leves do que se os elementos do motor e do rolamento permanecessem componentes separados. Esta seria a primeira experiência de mesmo corpo para o engenheiro elétrico e mecânico, e o máximo na unidade contínua do engenheiro de design para alcançar mais funcionalidade em menos espaço, pelo menos por enquanto.

sobre o autor

Drew Devitt é o fundador e presidente da New Way Air Bearings. Os rolamentos Bently, pela New Way Air Bearings, são direcionados a equipamentos rotativos, máquinas pequenas e de alta velocidade, onde substituem rolamentos de folha ou elemento de rolamento e grandes turbinas, geradores de motores, compressores (onde substituem rolamentos hidrodinâmicos ou magnéticos de óleo). Visite a Bently Bearings no estande 1315 nos Simpósios Turbomachinery e Pump de 2018.

_______________________________________________________

bombeamento moderno hoje, agosto 2018

você gostou deste artigo?

Inscreva-se na edição Digital gratuita da revista Modern Pumping Today!![]()