odlewania inwestycyjnego

skontaktuj się z firmami

wypełnij poniższy formularz, aby przesłać zapytanie ofertowe do jednej z następujących firm wymienionych na

Umieść swoją firmę na tej stronie

wprowadzenie

ten artykuł zawiera dogłębne spojrzenie na odlewanie inwestycyjne.

dowiesz się więcej o takich tematach jak:

- co to jest Casting inwestycyjny?

- proces odlewania inwestycyjnego

- rodzaje odlewania inwestycyjnego

- metale, które można odlewać za pomocą odlewania inwestycyjnego

- i wiele więcej…

Rozdział pierwszy – Co To jest Casting inwestycyjny?

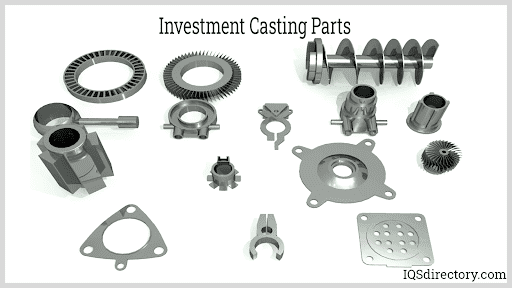

odlewanie inwestycyjne to proces obróbki metalu, który wykorzystuje powłokę ceramiczną zbudowaną na wzorze wosku do produkcji części o wyjątkowo jednolitych i gładkich powierzchniach. Wzór wosku jest wytwarzany z matrycy aluminiowej.Produkty końcowe odlewania inwestycyjnego są bez linii podziału, półproduktów formy lub innych deformacji. Każda część jest bezszwowa i bezbłędna z wyjątkowo delikatnym wykończeniem.

proces odlewania inwestycyjnego wytwarza części, komponenty i kawałki z minimalnymi stratami, zużyciem energii lub zapotrzebowaniem na wykończenie po odlewaniu. Najbardziej wyróżniającą cechą odlewów inwestycyjnych jest dokładność i wyjątkowe tolerancje ukończonych części.

Rozdział drugi – proces odlewania inwestycyjnego

odlewanie inwestycyjne, znane również jako proces traconego wosku lub cire perdue w języku francuskim, jest stosowane jako metoda obróbki metalu od tysięcy lat. Powstał w Chinach i był ignorowany przez nowoczesny przemysł aż do XX wieku, kiedy opracowano technologię ułatwiającą usuwanie wosku z odlewu.

podczas Drugiej Wojny Światowej odlewanie inwestycyjne odnotowało szybki wzrost jako środek zapewniający wyjątkowo precyzyjne i bezbłędne części, których nie można było kształtować tradycyjnymi metodami. Po wojnie stał się najczęściej stosowanym procesem w zastosowaniach przemysłowych, który wymagał skomplikowanych i skomplikowanych konstrukcji.

proces odlewania inwestycyjnego

Oprzyrządowanie

Oprzyrządowanie do odlewania inwestycyjnego odnosi się do matryc do wtrysku wosku używanych do tworzenia wzorów wosku, które stanowią podstawę procesu. Krytycznym czynnikiem w oprzyrządowaniu jest wymagana część do produkcji, rozróżnienie, które jest określone przez użytkownika. Oprzyrządowanie jest częścią funkcji projektowania i obejmuje zaawansowane planowanie jakości produktu (APQP), metodę planowania projektu opracowaną w latach 80.

w centrum APQP znajduje się badanie produkcji i ocena każdego z jej etapów, aby zapobiec błędom i niepotrzebnym powtórzeniom. Podczas APQP każdy aspekt produktu końcowego jest oceniany, projektowany i omawiany w taki sposób, że oprzyrządowanie, które obejmuje wzory i rdzenie, jest precyzyjnie zaprojektowane.

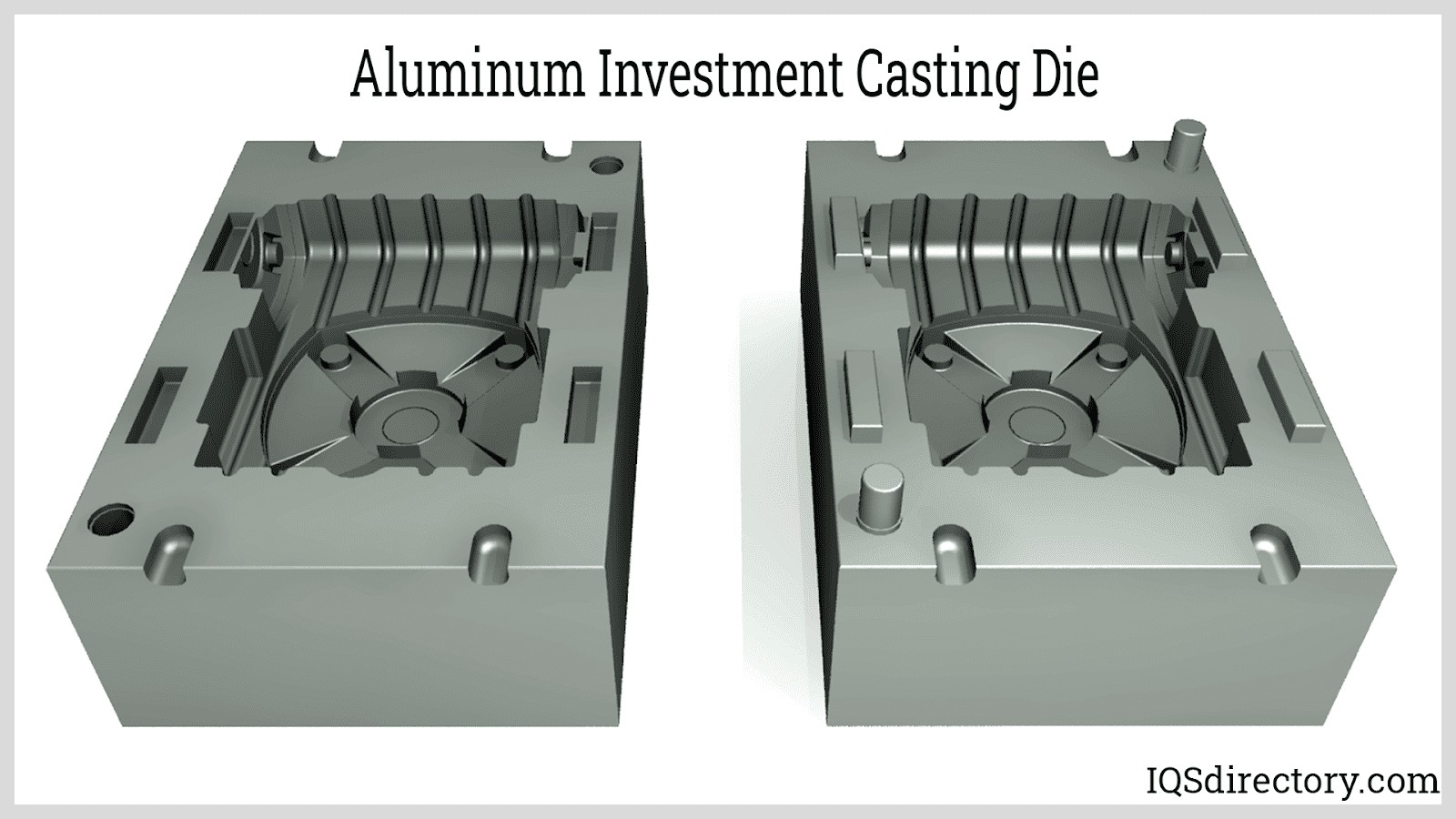

Die

die jest wynikiem procesu APQP. Matryce do wtrysku wosku są wykonane z aluminium ze względu na właściwości termiczne aluminium, które szybko rozpraszają ciepło i skracają czas cyklu. Ponieważ aluminium jest plastyczne i giętkie, można je łatwo kształtować i formować. Wnęki matrycy z aluminium nie ulegają zużyciu w wyniku procesu wtrysku wosku; Zwiększa to ich żywotność.

po wytworzeniu matrycy sprawdza się, czy nie ma przecieków, pęknięć, dziur lub innych niedoskonałości, które mogą wpłynąć na jakość końcowej części. Stare matryce są przechowywane w plastikowych torbach w środowisku kontrolowanym przez wilgotność i są sprawdzane przed ponownym użyciem.

woski stosowane w odlewnictwie inwestycyjnym

do tworzenia wzoru wosku stosuje się kilka rodzajów wosków. Wybrany typ zależy od kilku czynników, takich jak właściwości przepływu, czy można go odzyskać, konsystencje wymiarowe, wykończenie powierzchni i potrzeby aplikacji. Typowe woski, które są używane obejmują wypełniony wzór, niespełniony wzór, biegacz, rozpuszczalny w wodzie i lepki.

wypełniony wzór

wypełnione woski mają dodane wypełniacze, które dodają właściwości odlewu, które zapewniają wytrzymałość, stabilność wymiarową, niższą rozszerzalność cieplną i ograniczony skurcz. Wypełniacze obejmują bisfenol, substancje organiczne, kwas tereftalowy i usieciowany polistyren.

Nie wypełnione

woski Nie wypełnione zawierają wypełniacze, ale nie tyle, co woski wypełnione. Zapewniają wyjątkowe właściwości mechaniczne i termiczne. Woski niewypełnione są używane do złożonych geometrii i zdefiniowanych wzorów.

woski Runner

są stosowane do odlewów wymagających doskonałej wytrzymałości mechanicznej przy mniejszej lepkości. Mają niską temperaturę topnienia i szybko odpływają z formy ceramicznej.

rozpuszczalny w wodzie

wosk rozpuszczalny w wodzie jest stosowany, gdy część ma złożone i skomplikowane wzory wewnętrzne lub wzory, w których zawiły rdzeń jest umieszczony wewnątrz wzoru. Po zakończeniu rdzenia wzór rozpuszczalny w wodzie jest umieszczany wewnątrz. Gdy wzór stygnie, wosk rozpuszcza się.

lepki

lepki wosk wiąże woski wzór razem podczas montażu wzoru i tworzy długą przyczepność, aby zapobiec błędom podczas stałej obsługi.

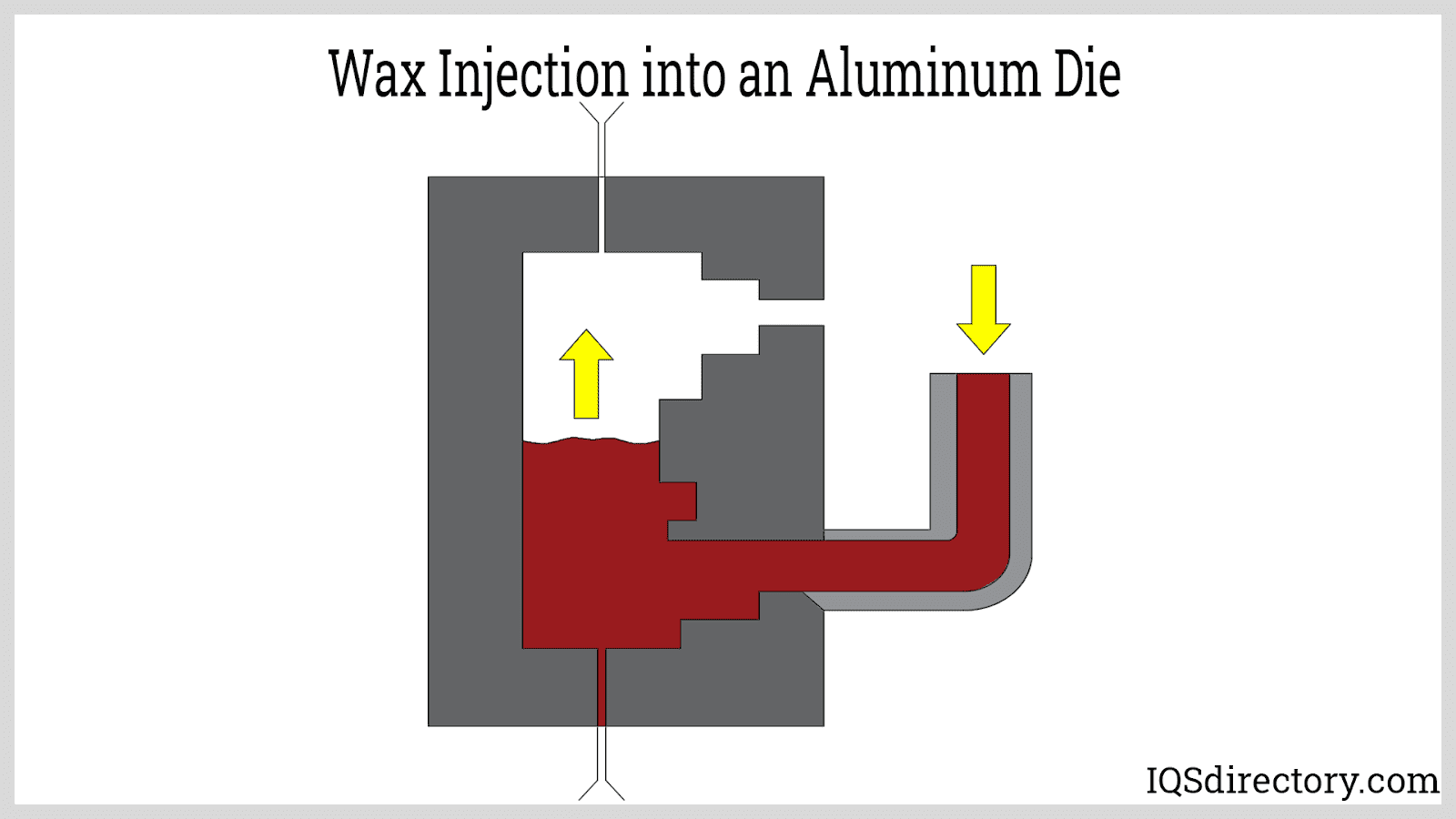

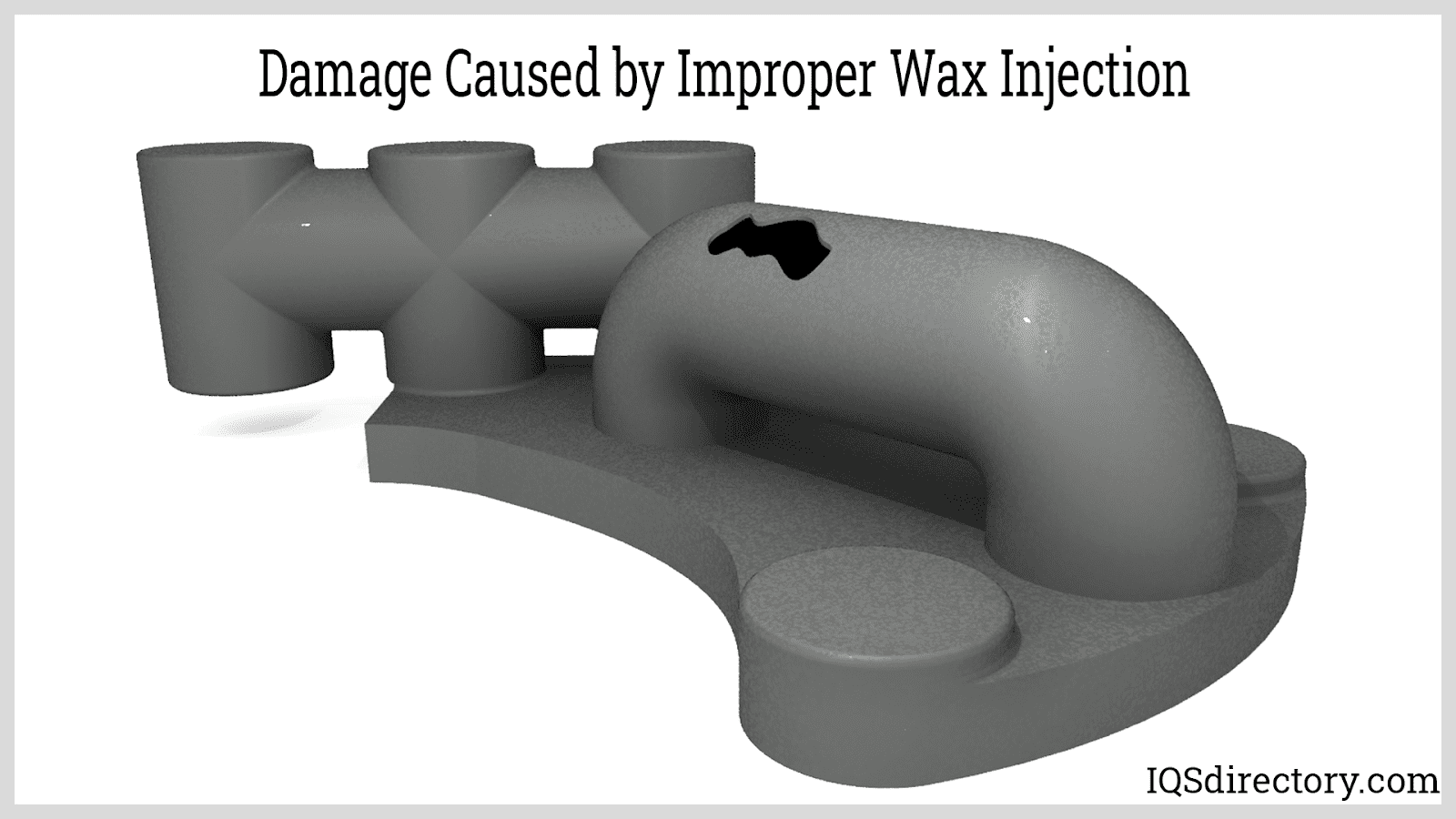

Wtrysk wosku

wosk wstrzykuje się do matrycy lub formy, aby utworzyć wzór. Wymiary wzoru wosku są nieco większe niż końcowa część, aby uwzględnić skurcz, który ma miejsce w ceramicznej formie. Matryca jest zaciśnięta i dysza wtryskowa jest wyrównana z wlewem matrycy. Wlew jest ścieżką, którą podąża wosk, gdy wchodzi do jamy matrycy.

granulki wosku topi się w zbiorniku podtrzymującym podłączonym do prasy wtryskowej. Zbiornik utrzymujący stale miesza się, aby mieszanina była jednorodna. Siłownik napędzany hydraulicznie przepycha wosk przez podgrzewany wąż do wlewu, wypełniając wnękę matrycy.

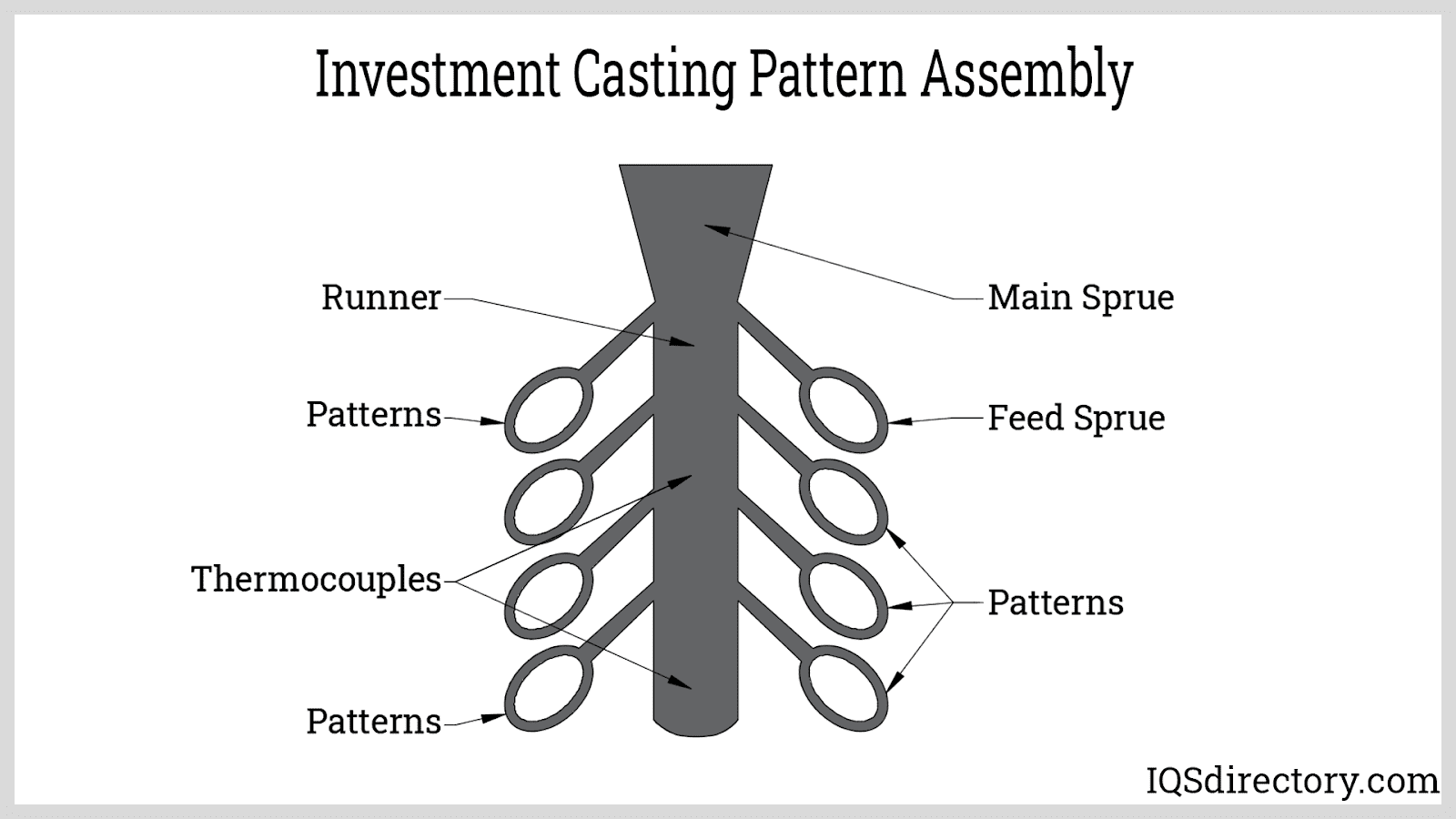

zespół wzoru

Odlewanie inwestycyjne zapewnia wysoką precyzję i gotowe części w dużych ilościach, montując poszczególne wzory na wosku, do którego przymocowane są wzory. Oprócz funkcji utrzymywania wzorów, wosk runner służy jako metalowy system podawania lub rurka, przez którą poszczególne części będą podawane stopionego metalu podczas odlewania.

woskowe prowadnice są tworzone dokładnie tą samą metodą, która została użyta do wytworzenia wzorów. Metalowy element znajduje się na końcu prowadnicy, wokół której wstrzykuje się wosk. Pin połączony z metalowym elementem wystaje i zostanie połączony z płytką wieszaka w późniejszym czasie. Ceramiczny kubek jest również dodawany do działania jako lejek, gdy stopiony metal jest wlewany do prowadnicy i wzorów.

bramy wzorów są połączone z biegaczem, topiąc jego koniec na powierzchni, zanurzając go w topliwym wosku samoprzylepnym, takim jak lepki wosk, i dociskając go do biegacza. Gdy stopiony wosk ochładza się, zamyka się on na prowadnicy i jest spawany za pomocą małego palnika, aby wygładzić połączenie.

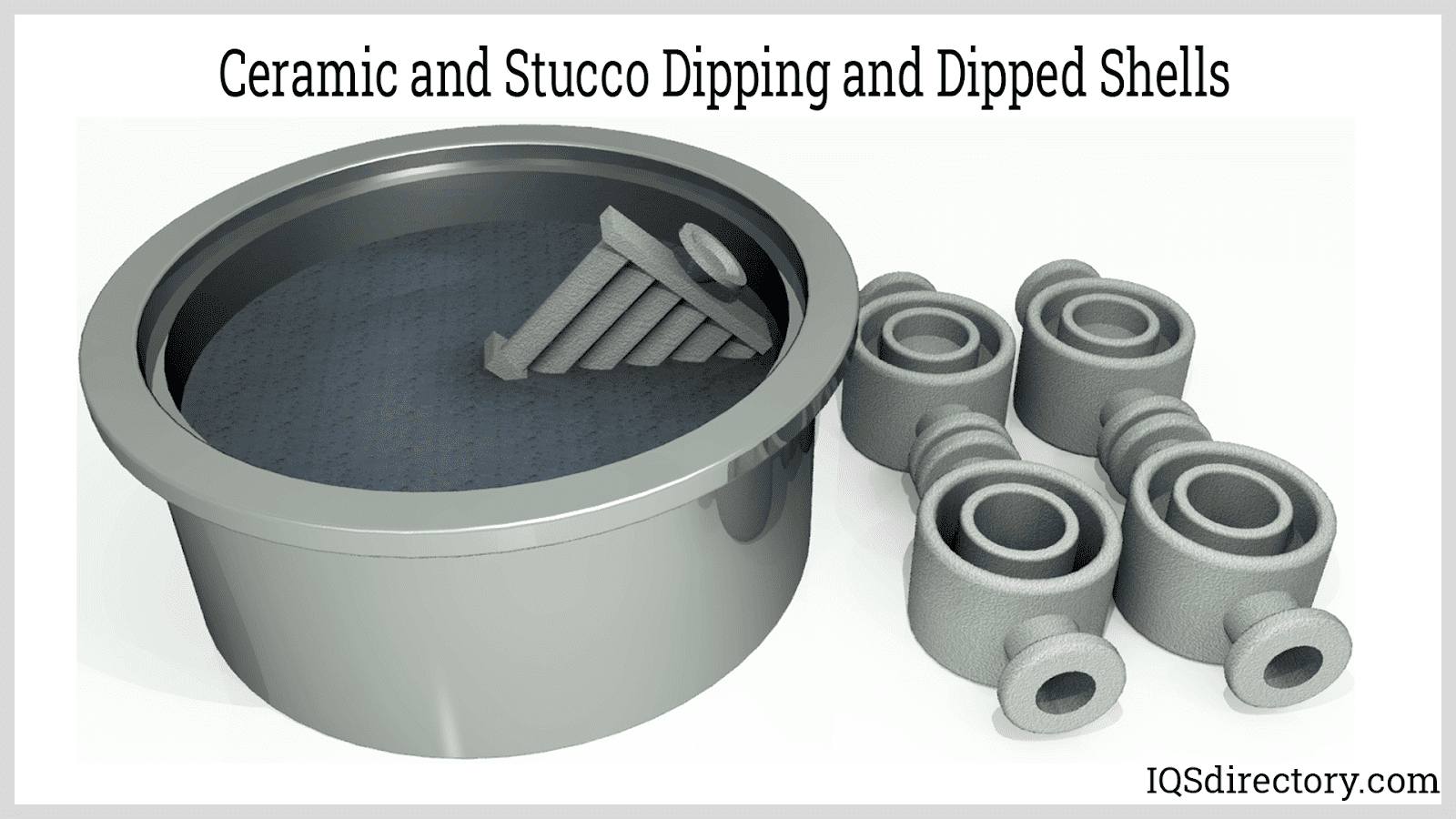

powłoka powłoki

po złożeniu i ustawieniu wzoru odlewu zawiesinę nakłada się zanurzając w zawiesinie, która składa się z drobnoziarnistej krzemionki, wody i pewnej formy środka wiążącego. Połączenie tych elementów tworzy powłokę ceramiczną, która jest wielokrotnie nakładana w celu uzyskania pożądanej grubości.

po zanurzeniu w zawiesinie zespół wzoru jest pokryty sztukaterią, co określono podczas APQP. Proces sztukaterii rozpoczyna się od cienkiej powłoki i z każdym zastosowaniem staje się coraz bardziej szorstki.

powłoka powłoki jest istotną częścią procesu. Wytrzymałość powłoki musi być wystarczająca, aby wytrzymać wszystkie procedury odlewania. Wielokrotne zanurzenie i powłoka stiukowa są niezbędne, aby zapewnić stabilność i trwałość powłoki.

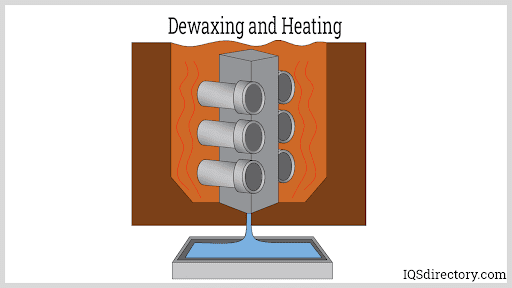

Odparafinowanie i ogrzewanie

istnieją różne formy ogrzewania stosowane do usuwania wosku z Utwardzonej powłoki. Powszechną nowoczesną praktyką jest stosowanie autoklawu—parowego urządzenia grzewczego. Temperatura autoklawu musi być wystarczająca do stopienia wosku i wstępnego podgrzania Formy do odlewania.

zazwyczaj formy odlewnicze są wypalane do temperatury 1800° F (982° C). Para w autoklawie usuwa wszelkie potencjalnie lotne materiały. Gdy formy są wystarczająco oczyszczone i ogrzane, są gotowe do wylewania metalu.

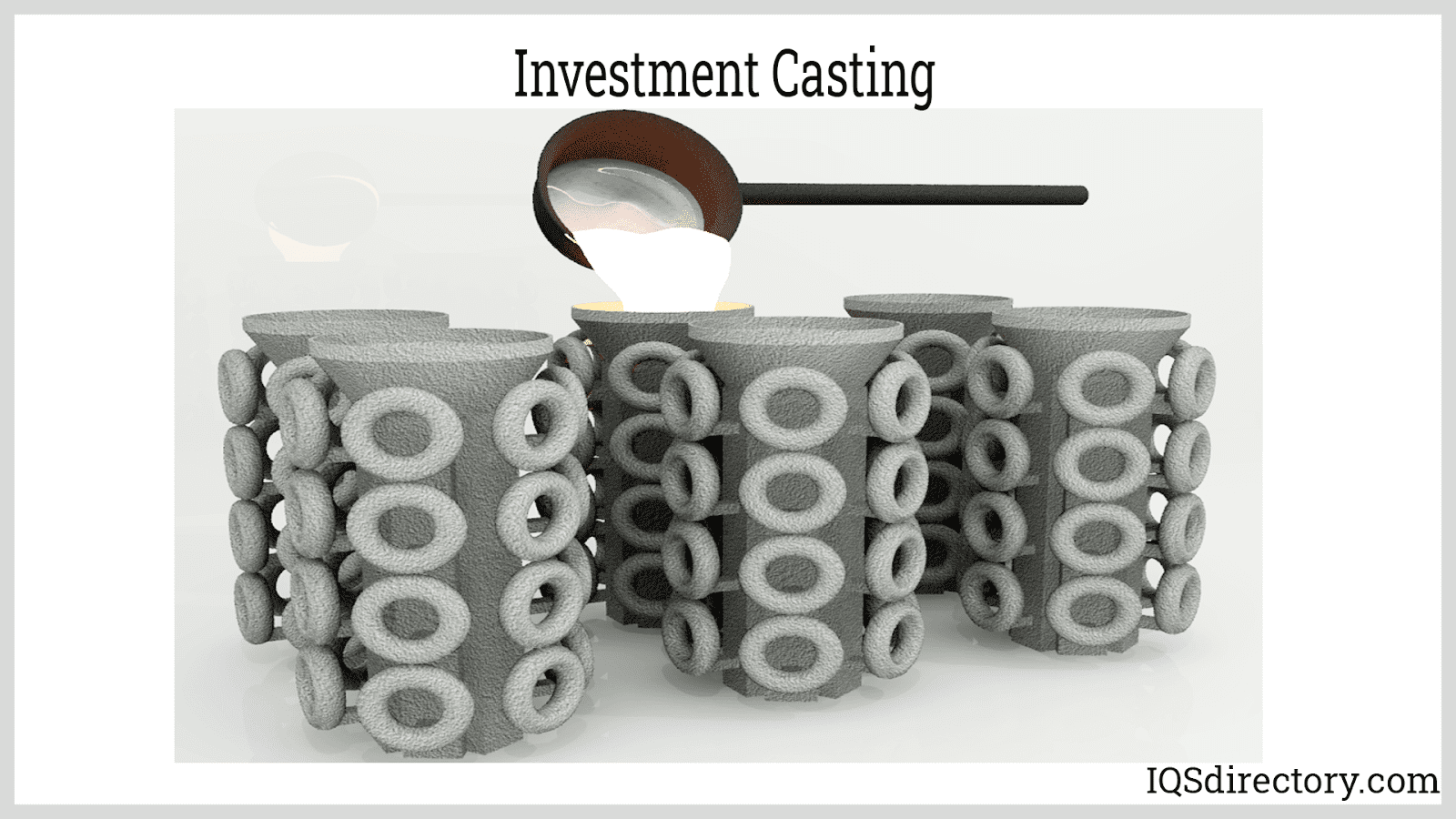

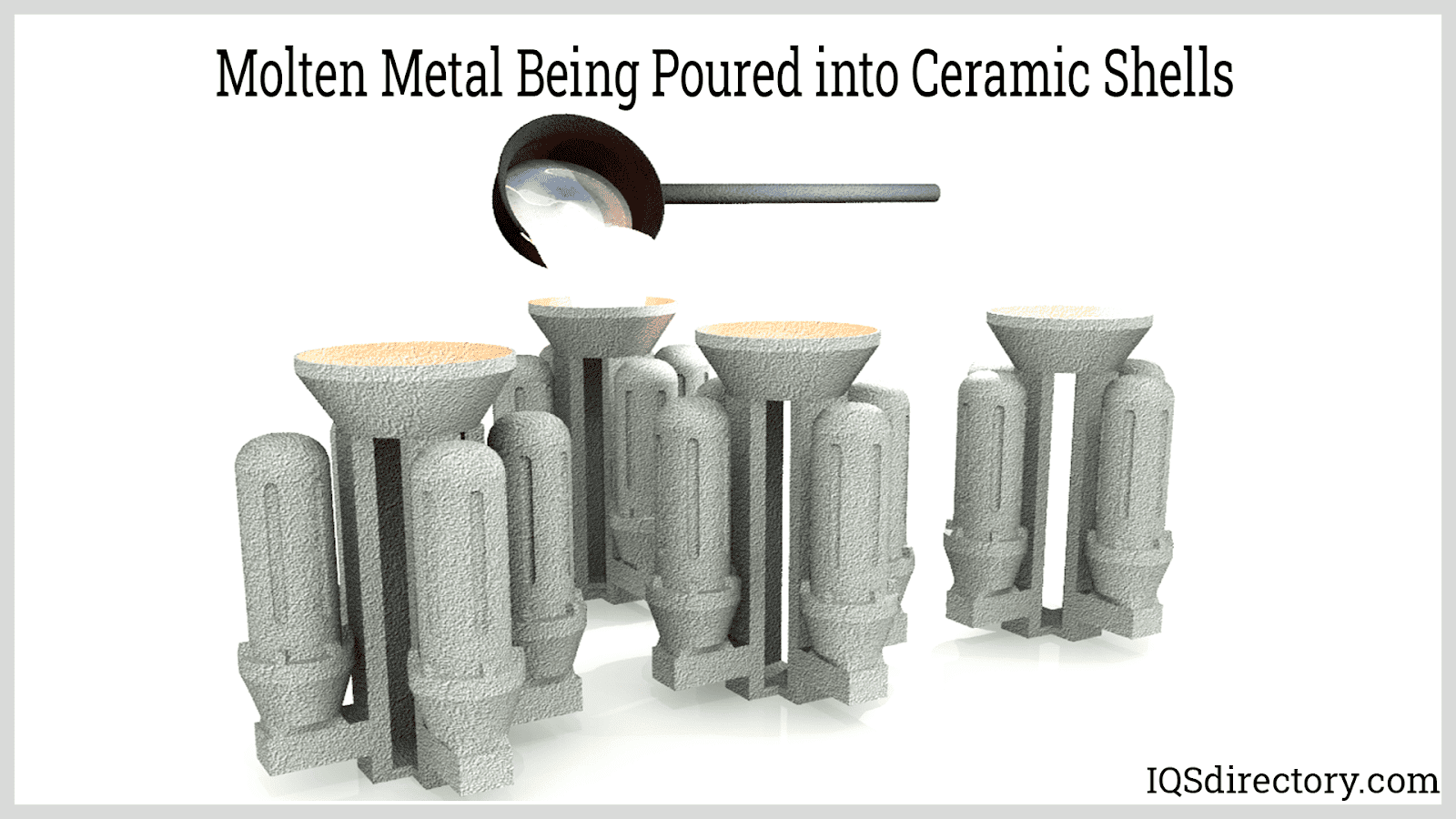

Odlewanie

Odlewanie polega na wlewaniu stopionego metalu do podgrzanych wnęk formy. Na tym etapie kluczem do jakości odlewu jest czas i temperatura. Po wylaniu stopionego metalu maszyna wibracyjna delikatnie potrząsa powłoką ceramiczną przez pięć do siedmiu sekund. Metal z wlewków został stopiony do stanu stopionego. Po napełnieniu powłoki pozostawia się ją do ostygnięcia w temperaturze pokojowej.

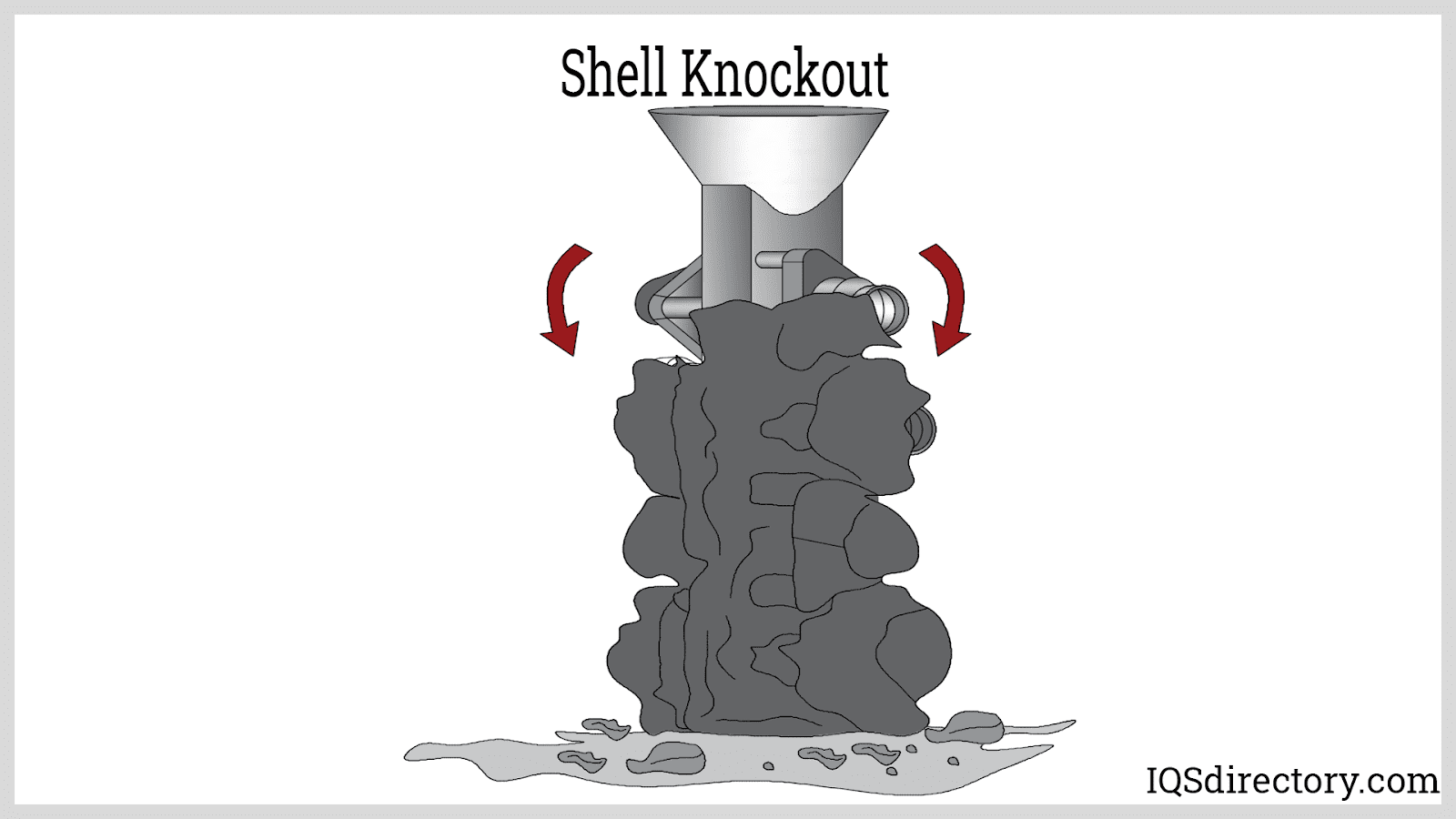

nokaut lub usuwanie powłoki

gdy powłoka ostygnie i metal ustąpi, Materiał powłoki jest usuwany. Istnieją różne metody usuwania powłoki, w tym młotek, wysokociśnieniowe wybuchy wody, stół wibracyjny, chemikalia lub specjalnie zaprojektowana maszyna do nokautowania. Podczas procesu knockout powłoka jest mocno zaciśnięta i utrzymywana w pozycji, aby zapewnić jednolitość procesu.

proces wytaczania może być szczególnie trudny, szczególnie w przypadku części, które mają skomplikowane i złożone sekcje.

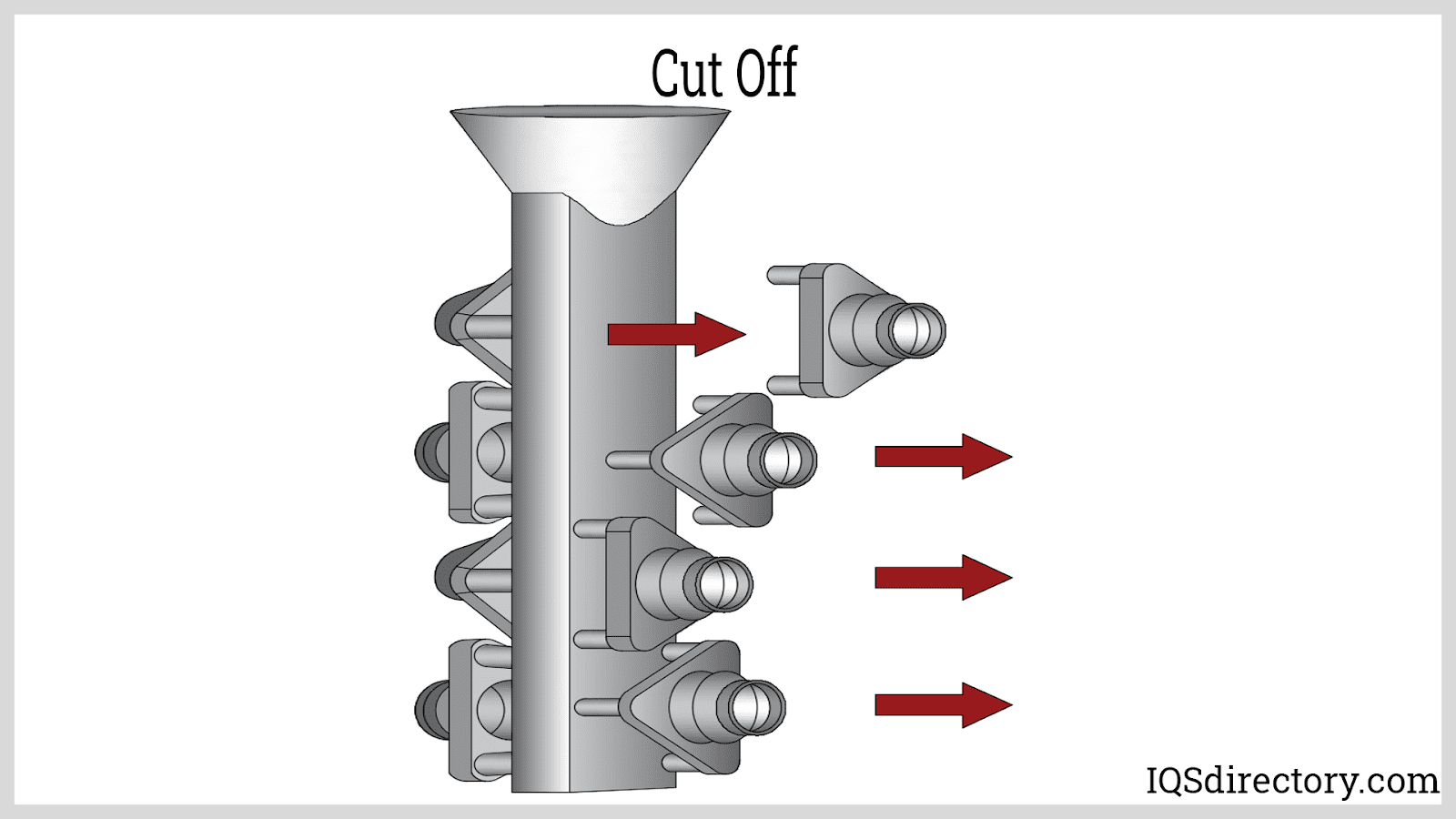

Cut Off

Cut off polega na usunięciu poszczególnych części z wlewu lub prowadnicy. Po odłączeniu części od biegacza, pozostałe części wrót są mielone. Istnieją różne metody usuwania części z wlewu, w tym użycie piły do krojenia, palnika lub lasera. W operacjach o wysokim stopniu technicznym lub wysokim poziomie produkcji części można odcinać za pomocą programowalnej piły tnącej.

obróbka cieplna

celem obróbki cieplnej jest poprawa właściwości mechanicznych i właściwości komponentu. Proces odlewania zmniejsza wytrzymałość, trwałość i wytrzymałość metalu. Obróbka cieplna eliminuje stres wewnętrzny. Rodzaje obróbki cieplnej stosowane do odlewania inwestycyjnego obejmują wyżarzanie próżniowe, hartowanie, odpuszczanie i utwardzanie wydzieleniowe.

wyżarzanie próżniowe

celem wyżarzania próżniowego jest usunięcie materiału strącającego i zmiana przedmiotu obrabianego na strukturę jednofazową. Po zakończeniu wyżarzania obrabiany przedmiot jest miękki i plastyczny, gotowy do utwardzenia. Na tym etapie przedmiot obrabiany jest obrabialny, obrabialny, spawalny i ma stabilność wymiarową.

hartowanie

hartowanie obejmuje ogrzewanie metalu, aż osiągnie on austenityczną fazę krystaliczną. Następnie jest bardzo szybko chłodzony. Proces ten zwiększa wytrzymałość i odporność na zużycie obrabianego przedmiotu.

odpuszczanie

odpuszczanie ogrzewa obrabiany przedmiot do temperatury tuż poniżej jego krytycznego zakresu, utrzymuje go tam, a następnie chłodzi. Proces odpuszczania zmniejsza kruchość i wymaga precyzyjnej kontroli, dzięki czemu nie wpływa na twardość.

Utwardzanie Wydzieleniowe

Utwardzanie Wydzieleniowe lub utwardzanie wiekowe sprawia, że obrabiany przedmiot jest trudniejszy i jest wykonywany w próżni w temperaturach w zakresie od 900° F (482° C) do 1150° F (621° c). Proces obejmuje ogrzewanie przedmiotu obrabianego, traktowanie go roztworem, chłodzenie i ponowne ogrzewanie przed szybkim schłodzeniem.

wykończenie

ostatnim krokiem w procesie odlewania inwestycyjnego jest wykończenie, które może przybierać różne formy w zależności od wymagań i specyfikacji projektu części. Typowym procesem wykończeniowym jest szlifowanie, które służy do dalszego usuwania deformacji lub pozostałości bramy. Chociaż powierzchnia części jest bardzo gładka, dalsze polerowanie może być konieczne, aby ją poprawić i udoskonalić.

wykończenie można zakończyć za pomocą piaskowania, śrutowania lub innych metod obróbki.

wykończenia powierzchni

zakres obróbki powierzchni odlewów inwestycyjnych obejmuje ochronę przed rdzą i odporność na korozję, zwiększającą polerowanie i obróbkę chemiczną. Powierzchnia odlewanej części inwestycyjnej może się różnić w zależności od gatunku stopu i produktu. Rodzaje zabiegów obejmują:

- anodowanie

- elektropolerowanie

- polerowanie wibracyjne

- pasywacja

- Wyczyść chemiczną powłokę filmową

- cynkowanie

- dudnienie beczki

- malowanie proszkowe

- bezprądowa powłoka niklowa

- malowanie

get your company listed below

wiodący producenci i dostawcy

Rozdział trzeci – rodzaje odlewów inwestycyjnych

chociaż Odlewanie inwestycyjne lub odlewanie wosku traconego zostało używane od tysięcy lat, były innowacje, które zwiększyły efektywność procesu. Odmiany mają na celu udoskonalenie metody opracowywania wzoru i rozwiązania problemu użycia wosku. Ogólnym terminem używanym do odlewania wosku traconego jest odlewanie wzoru parującego, ponieważ materiał użyty do utworzenia wzoru jest usuwany lub odparowuje.

chociaż te alternatywne metody tworzą wzorce w alternatywny sposób, mają podobieństwa do odlewania inwestycyjnego i mogą być uważane za odgałęzienia lub wariacje. Główne różnice w wariantach to materiały użyte do stworzenia wzoru lub utworzenia wzoru.

rodzaje odlewów inwestycyjnych

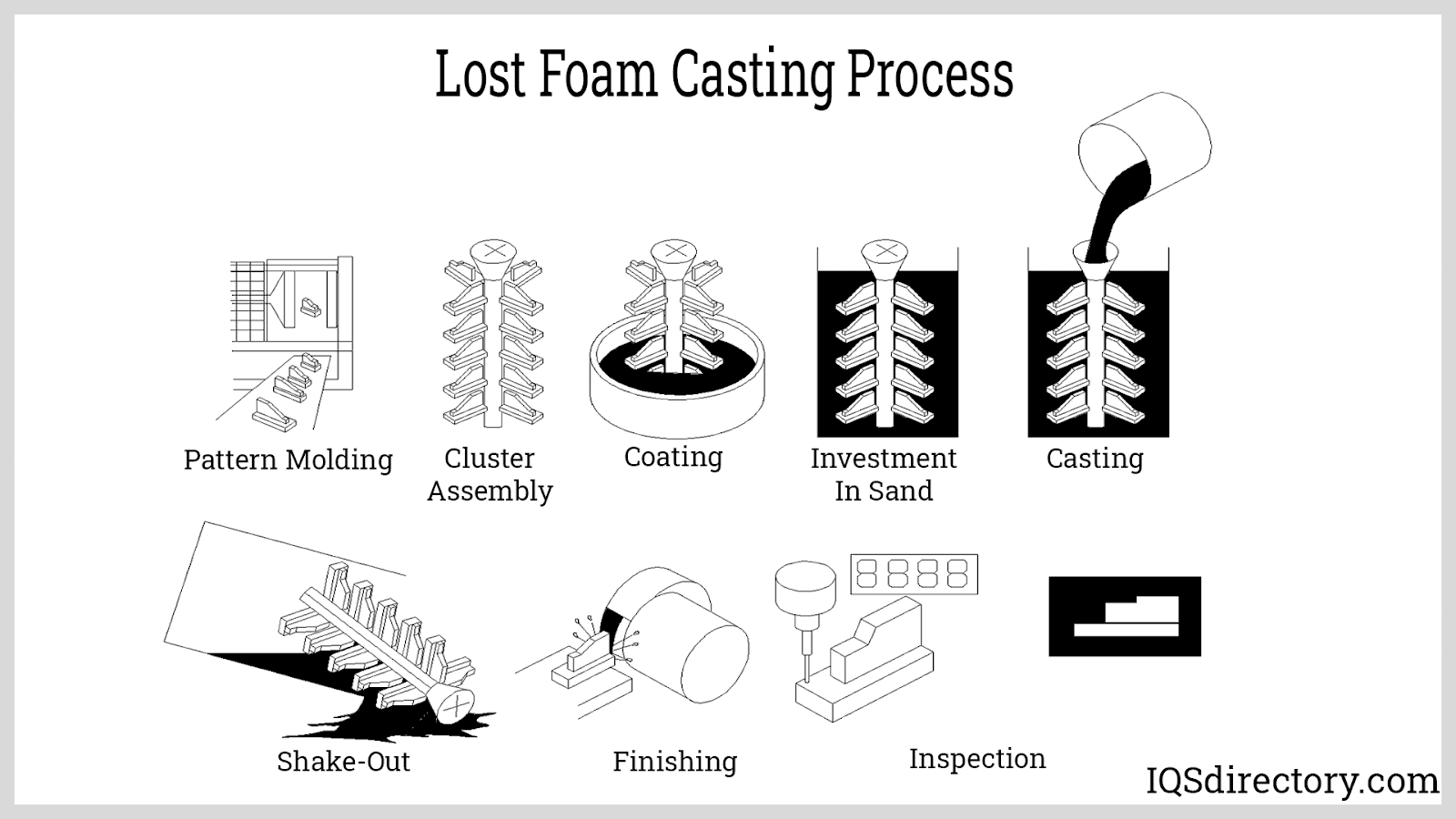

odlewanie z utraconej pianki

odlewanie z utraconej pianki zyskało popularność jako zamiennik odlewu inwestycyjnego ze względu na jego zdolność do dopasowania do masowej produkcji i zautomatyzowanych procesów. Metoda odlewania utraconej piany jest najnowszym dodatkiem do odlewania odparowującego. Został opracowany przez H. F. Shroyera w 1958 roku jako proces wykorzystujący piankę polistyrenową umieszczoną w piasku odlewniczym.

podobnie jak w odlewaniu inwestycyjnym, do stworzenia wzoru służy matryca aluminiowa. Koraliki polistyrenowe są umieszczane w formie lub matrycy i są podgrzewane parą; powoduje to stopienie się kulek i przyjęcie kształtu formy. Gdy kulki są podgrzewane, rozszerzają się i przyjmują kontury i wymiary matrycy.

poszczególne wzory są mocowane do wlewu lub prowadnicy i natryskiwane ogniotrwałą powłoką z materiału ceramicznego. Powlekana forma jest umieszczana w odpowietrzanym pojemniku, który jest wypełniony piaskiem, aby utrzymać go w pozycji. Gdy do pojemnika wlewa się stopiony metal, styropian odparowuje, tworząc miejsce dla stopionego metalu.

w niektórych przypadkach wzory nie muszą być kształtowane w matrycy, ale mogą być ręcznie rzeźbione. Za pomocą maszyny lub narzędzia kształtowego styropian można ciąć, formować i konfigurować do żądanych wymiarów obrabianego przedmiotu. Ten rodzaj tworzenia wzorów jest używany do jednorazowych części lub prototypów.

Lost foam casting jest procesem produkcyjnym używanym do tworzenia ozdobnych, dekoracyjnych i złożonych metalowych konfiguracji, kształtów i wzorów i może być używany przez inżynierów do tworzenia trójwymiarowych renderingów ich konceptualizacji.

bezpośrednie Odlewanie inwestycyjne

bezpośrednie odlewanie inwestycyjne różni się od tradycyjnego odlewania inwestycyjnego, które jest określane jako pośrednie odlewanie inwestycyjne, sposobem tworzenia wzoru. W przypadku odlewania pośredniego wzór jest formowany w matrycy w celu utworzenia reprezentacji wosku. Kilka duplikatów wosku jest przymocowanych do wlewu lub prowadnicy, zanurzonych w roztworze ceramicznym, zanurzonych w sztukaterii i odparafinowanych, aby wzór został wypełniony stopionym metalem, tworząc kilka wersji komponentu.

odlewanie bezpośrednie różni się sposobem formowania i formowania wzoru przy użyciu różnych technik. Pierwszą z tych technik jest rzeźbienie wzoru ręcznie lub maszynowo, aby stworzyć wersję one up, która jest przetwarzana za pomocą metody traconego wosku. Proces ten jest używany do produkcji prototypu, oceny wymiarów lub krótkich serii gotowych części.

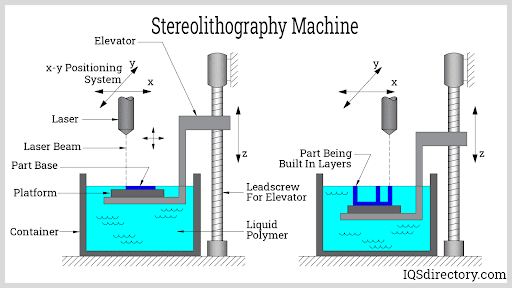

wprowadzenie komputerowego wspomagania rysowania (CAD) doprowadziło do technologicznej metody tworzenia wzoru. Przy użyciu CAD, trójwymiarowa reprezentacja obrabianego przedmiotu jest zaprojektowana i zaprojektowana. Podobnie jak w przypadku maszyny CNC, Projekt jest zaprogramowany do stereolitografii (STL) maszyna do produkcji optycznej, która tworzy trójwymiarową reprezentację wzoru za pomocą danych wejściowych.

w istocie STL jest metodą wytwarzania stałego kształtu przy użyciu światłoczułego ciekłego polimeru i skierowanej wiązki laserowej. Wytwarzanie odbywa się w warstwach, z jedną warstwą dodaną do poprzedniej warstwy, aby stopniowo i powoli budować i kształtować trójwymiarowy projekt geometryczny. Reprezentację STL można zobaczyć na poniższym diagramie.

Odlewanie szkła wodnego

odlewanie szkła wodnego jest procesem powszechnie stosowanym w Chinach. W odlewaniu szkła wodnego szkło wodne stosuje się jako środek wiążący dla powłoki zamiast krzemianu etylu. Proces ten powstał w Rosji w latach 50. i ma zalety kosztów materiałowych i cyklu produkcyjnego.

wykończenia powierzchni z odlewania szkła wodnego są porównywalne z odlewaniem wykorzystującym technologię odlewania z krzemionki, ponieważ pozwala uniknąć wad występujących w tradycyjnej technologii powłoki. Proces, działanie i parametry odlewania szkła wodnego są mniej skomplikowane i mogą być zakończone przez niewykwalifikowanych, ogólnych pracowników; poprawia to produkcję i wydajność.

Rozdział czwarty – Metale stosowane w odlewaniu inwestycyjnym

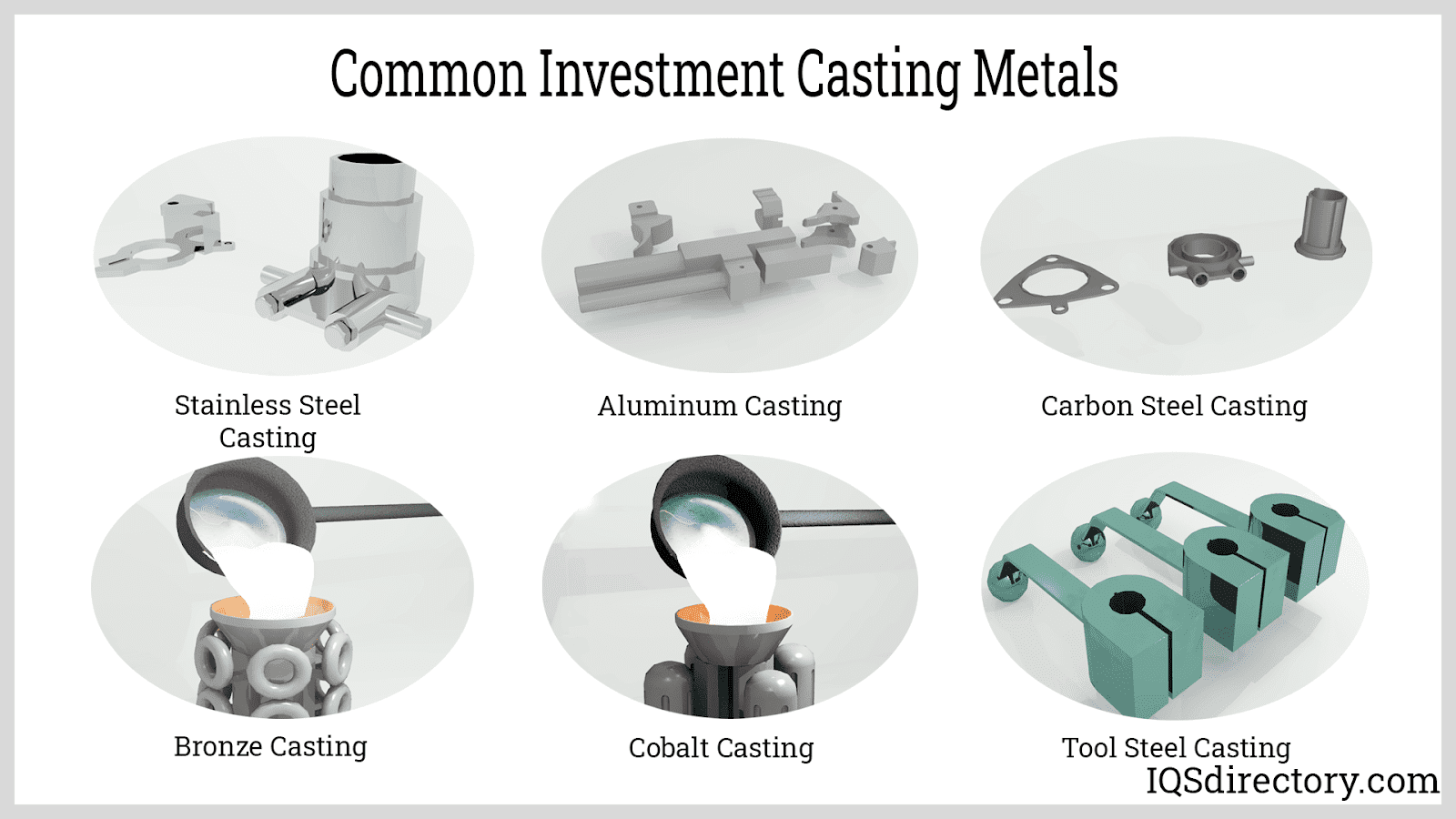

Odlewanie inwestycyjne jest bardzo wszechstronnym procesem obróbki metalu, który służy do kształtowania kształtek rurowych, części samochodowych, sprzętu morskiego i maszyn spożywczych. Istnieje wiele różnych metali, które mogą być używane do odlewania inwestycyjnego, które mają różne właściwości, aby korzystać z różnych zastosowań.

Wszystkie metale żelazne i nieżelazne można kształtować i konfigurować za pomocą odlewu inwestycyjnego. Spośród odmian metali żelaznych, żeliwa sferoidalnego, stali węglowych i stopowych oraz wybranych gatunków stali nierdzewnej są najczęściej używane. Można stosować metale nieżelazne, takie jak stopy miedzi, magnezu i aluminium, przy czym aluminium jest najbardziej popularne.

Metale stosowane w odlewaniu inwestycyjnym

stopy aluminium

stopy aluminium do odlewania inwestycyjnego mają gęstość 2,7 g / cm3 lub nieco wyższą. Rodzaje części wykonanych z aluminium z odlewu inwestycyjnego obejmują części samolotów i silników. Stopy aluminium A-356, A-357, C-355 i F-357, które zawierają krzem, magnez, żelazo i cynk, są najczęściej stosowanymi stopami. Elementy wykonane z aluminium mają odporność na korozję i spawalność, a niektóre mają wyjątkową wytrzymałość.

Stal nierdzewna

stal nierdzewna jest metalem żelaznym zawierającym chrom, który zapewnia dodatkową ochronę przed plamami i korozją. Istnieje kilka rodzajów stali nierdzewnej, z których każdy typ lub gatunek ma korzystne właściwości. Różnice w stali nierdzewnej wynikają ze składu chemicznego jej stopów. Stal nierdzewna jest idealnym metalem do części narażonych na działanie wysokich temperatur lub cieczy.

główne gatunki stali nierdzewnej stosowane do odlewania inwestycyjnego to seria 300 i 400. Austenityczna stal nierdzewna serii 300 ma doskonałą odporność na korozję, ale nie zyskuje wytrzymałości poprzez obróbkę cieplną. Martenzytyczna stal nierdzewna serii 400 ma wyjątkową wytrzymałość i skrawalność i może być utwardzana poprzez hartowanie i odpuszczanie, co również zwiększa jej wytrzymałość.

Stal węglowa

stal węglowa jest jednym z lepszych wyborów dla produktów odlewniczych, ponieważ może pracować w warunkach wysokiego ciśnienia, jest odporna na zużycie i ma wyjątkową wytrzymałość, wytrzymałość i hartowność. Właściwości stali węglowej są określane przez ilość węgla, który zawiera, co zwiększa jej twardość i wytrzymałość podczas obróbki cieplnej.

stale średnie i niskowęglowe są typami, które są najczęściej używane do odlewania inwestycyjnego. Stal średniowęglowa ma ciągliwość, wytrzymałość i odporność na zużycie i może być hartowana i odpuszczana przez obróbkę cieplną. Stal niskowęglowa może być łatwo kształtowana, ale nie jest wzmocniona przez obróbkę cieplną.

stopy niklu

stopy niklu mają wysoką wytrzymałość i są odporne na ciepło, korozję i zużycie. Mogą być spawane i wytwarzane i są odporne na pękanie lub korozję naprężeniową. Główne zastosowanie odlewów ze stopów niklu znajduje się w warunkach, w których występują wysokie temperatury i pierwiastki korozyjne.

popularność odlewów inwestycyjnych ze stopów niklu wynika z ich wąskich tolerancji i wyjątkowo gładkich wykończeń, a także ich zdolności do przetwarzania w złożonych i skomplikowanych kształtach. Spośród różnych metali odlewniczych, stopy niklu są opłacalnym rozwiązaniem.

stopy miedzi

stopy miedzi mają odporność na korozję, przewodność cieplną i wytrzymałość. Są one stosowane w odlewaniu inwestycyjnym ze względu na łatwą odlewalność. Stopy miedzi są obrabialne z doskonałymi właściwościami mechanicznymi, a także odpornością na tarcie i zużycie. Rodzaje stopów miedzi stosowanych do odlewania inwestycyjnego obejmują Serie C-84500, C-85800, C-86000, C-87000, C-90000 i C-95000. Szeroka gama stopów zapewnia wystarczający wybór, aby wybrać odpowiedni stop do każdego zastosowania.

stopy kobaltu

stopy kobaltu mają wysoką wytrzymałość oraz odporność na ciepło i zużycie. Mają naturalną odporność na utlenianie z wyjątkowo wysoką temperaturą topnienia, co czyni je idealnymi do środowisk korozyjnych i naładowanych chemicznie. Stopy kobaltu mają odporność na pełzanie i odporność na zmęczenie cieplne w zastosowaniach wysokotemperaturowych.

różne stopy kobaltu zawierają kombinacje chromu, niklu, wolframu i molibdenu; zmienia to jego właściwości i rodzaj odporności. Stopy kobaltu stosowane do odlewania inwestycyjnego obejmują numery 6, 21, 25, 31 i 93.

magnez

przez kilka lat trudno było odlewać magnez za pomocą odlewania inwestycyjnego ze względu na fakt, że stopiony magnez reaguje z powłoką formy krzemionkowej. Ostatnio wprowadzono inhibitor; pozwala to na wykorzystanie magnezu w odlewaniu inwestycyjnym.

magnez jest lekki i ma doskonały stosunek wytrzymałości do masy. Jest wszechstronny i występuje w szerokiej gamie stopów, w tym AZ91D i AM60B ze stopami AZ81, AM50A AM20, AE42 i AS41B stosowanymi do ich odporności na pełzanie i zastosowań wysokotemperaturowych.

Rozdział piąty-produkty wykonane z odlewów inwestycyjnych

odlewy inwestycyjne są niezwykle popularną metodą produkcji szerokiej gamy części i komponentów. Proces odlewania inwestycyjnego pozwala na elastyczność projektowania przy tworzeniu skomplikowanych i złożonych elementów z ogromnego wyboru metali i stopów.

prostota odlewania inwestycyjnego pozwala na wysokie przebiegi produkcyjne z wyjątkowo dokładną konsystencją wymiarową. Pierwotnym powodem, dla którego casting został wycofany z ciemnych wieków na XX wiek, był rozwój silnika odrzutowego w latach 40. XX wieku, który nie pozwalał na jakiekolwiek niespójności lub niedoskonałości w jego komponentach. To właśnie ten aspekt odlewania inwestycyjnego uczynił go istotną częścią produkcji XXI wieku.

produkty wykonane z odlewów inwestycyjnych

Przemysł lotniczy

Przemysł lotniczy był pierwszym przemysłem, który polegał na odlewaniu inwestycyjnym jako metodzie produkcji części o wyjątkowych tolerancjach i wykończeniach. Istnieje szeroki asortyment metali używanych do produkcji elementów lotniczych, a odlewanie inwestycyjne zapewnia niezbędny wybór metali. Przy użyciu dowolnego metalu odlewanie inwestycyjne wytwarza precyzyjne części przy minimalnych materiałach i ograniczonych stratach energii.

komponenty lotnicze muszą wytrzymać ekstremalne warunki pogodowe, wahania ciśnienia i różne formy zużycia eksploatacyjnego; wymaga to ich najwyższej trwałości. Proces odlewania inwestycyjnego ma niezbędną konsystencję, precyzję i wytrzymałość na rozciąganie, aby spełnić i przekroczyć wymagania. Jego główną zaletą dla przemysłu lotniczego jest precyzja, która umożliwia szybkie i łatwe dopasowanie połączonych części.

broń palna

producenci broni palnej polegają na odlewaniu inwestycyjnym, ponieważ pozwala im to na swobodę opracowywania i wdrażania unikalnych projektów. Produkcja broni palnej wymaga precyzji i dokładności, a części odlewnicze zapewniają kształty siatki, które mogą być wytwarzane z różnych stopów.

odlewanie inwestycyjne minimalizuje ilość metalu, który musi zostać usunięty podczas procesu wykańczania. Korzystając z obróbki CNC, producenci są w stanie wykonać jednolite części z niewielką zmiennością przy niskich kosztach.

Medycyna i Stomatologia

dziedziny medyczne i stomatologiczne wymagają instrumentów i komponentów o największej precyzji, aby spełnić wąskie tolerancje i wymagania wymiarowe. Narzędzia chirurgiczne, implanty, maszyny, nosze i wózki inwalidzkie są produkowane przy użyciu odlewów inwestycyjnych.

ratujący życie potencjał odlewów inwestycyjnych sprawia, że ich właściwa produkcja ma kluczowe znaczenie. Każdy sprzęt musi być najwyższej jakości.

Zamki

głównym wymogiem dla zamków jest ich trwałość i sprężystość. Odlewy inwestycyjne pozwalają na produkcję zamków specjalistycznych jak i zwykłych do użytku domowego. Potrzeba precyzyjnego zazębienia zamków wymaga dokładnego odlewania do najdrobniejszych szczegółów.

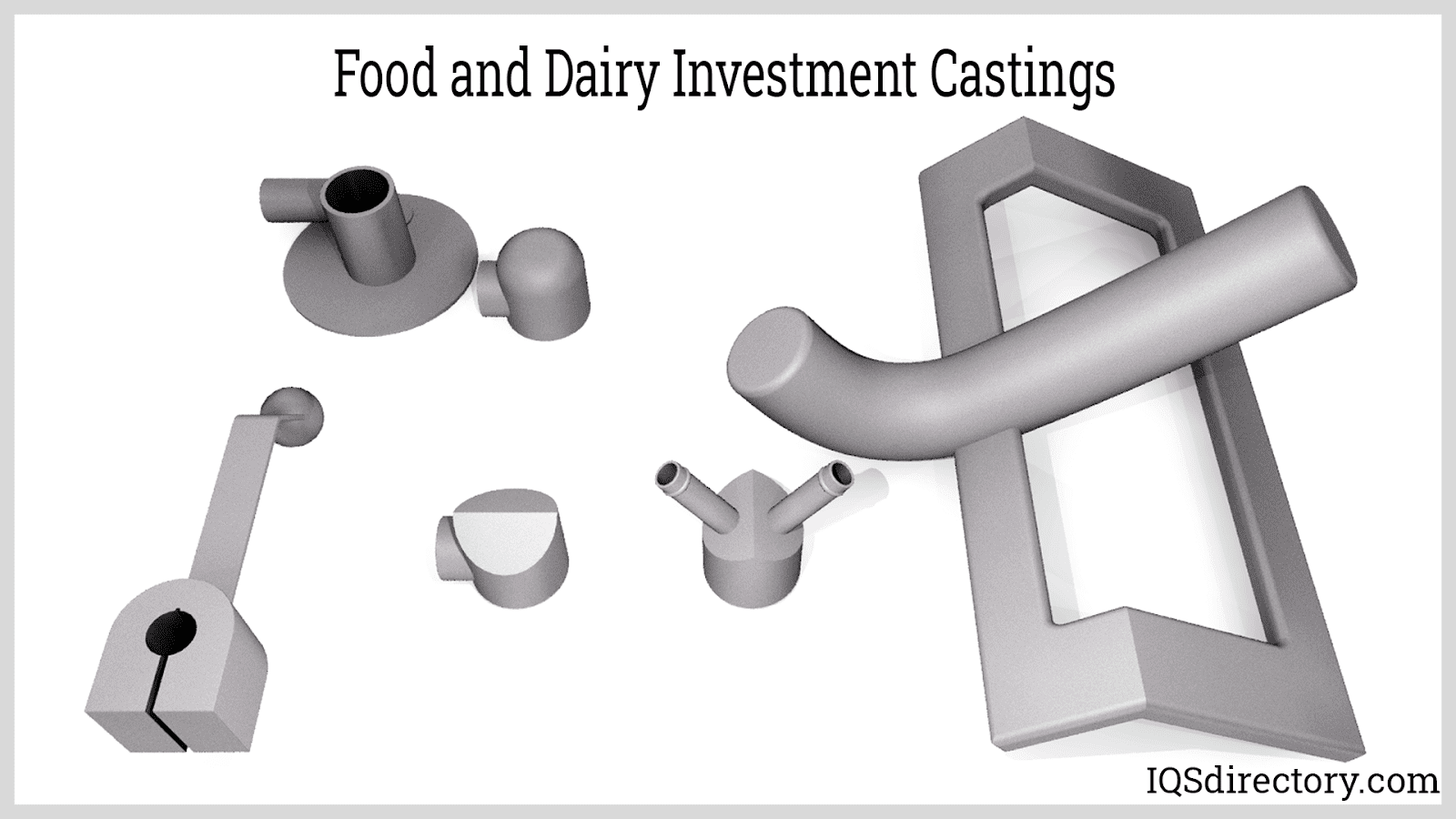

żywność i nabiał

szeroki asortyment urządzeń służy do produkcji wszystkich spożywanych przez nas potraw. Te ogromne maszyny polegają na odlewaniu inwestycyjnym do produkcji swoich komponentów i części. Komponenty dla przemysłu spożywczego są wykonane ze stali nierdzewnej lub specjalnych stopów ze względu na potrzebę precyzji i trwałości. Krajalnice do mięsa, sprzęt do przetwarzania drobiu, Części do maszyn do lodu oraz Grille i maszyny do podgrzewania mają części i kawałki wykonane z odlewu inwestycyjnego.

moc płynna

moc płynna przenosi moc poprzez użycie gazów lub płynów. Proces obejmuje wykorzystanie urządzeń hydraulicznych i pneumatycznych, które przekształcają moc w formę użytkową. Wymagane typy elementów obejmują części zaworu kulowego, części pułapki parowej, wirniki, części zaworów iglicowych, części sprężarki i elementy pompy. Podobnie jak w przemyśle spożywczym i mleczarskim, przemysł hydrauliki siłowej wykorzystuje stal nierdzewną, a także aluminium i niektóre metale specjalne.

Rozdział szósty-zalety odlewania inwestycyjnego

istnieje wiele możliwości produkcji części metalowych. Każdy z wyborów ma swoje zalety w zakresie produkcji, jakości i dokładności. Spośród dostępnych procesów technologia odlewania inwestycyjnego stała się preferowanym procesem do produkcji precyzyjnych części o doskonałych wykończeniach. Dzięki niskim kosztom, swobodom projektowania i nieograniczonym ilościom odlewanie inwestycyjne jest idealnym procesem do nowoczesnej produkcji części.

wiele zalet odlewania inwestycyjnego sprawiło, że jest to numer jeden w procesie wytwarzania metalu dla produktów przemysłowych i komercyjnych.

zalety odlewów inwestycyjnych

elastyczność projektowania

swoboda projektowania jest szczególnie ważna w przypadku złożonych i skomplikowanych części, które mogą mieć wiele kształtów wewnętrznych i zewnętrznych. Odlewanie inwestycyjne nie jest ograniczone rozmiarem, grubością ani konfiguracją. Ma zdolność adaptacji i zmiany, aby sprostać każdemu wyzwaniu.

ciaśniejsze tolerancje

spośród wielu zalet odlewania inwestycyjnego, ciaśniejsze tolerancje są najważniejsze. Gdy część jest projektowana, musi być wyprodukowana, aby dokładnie spełniać specyfikacje projektu, tak aby łatwo integrować się z innymi częściami. Większość części odlewania inwestycyjnego spełniają tolerancje odlewania (ct) pięciu lub sześciu.

wykończenia powierzchni

Odlewanie inwestycyjne zapewnia doskonałe wykończenia, które wymagają niewiele po zakończeniu produkcji. Rodzaje wykończeń proces produkuje jest cechą, dla której jest znany. Jakość wykończenia powierzchni znacznie przewyższa jakość innych procesów odlewania. Żadna inna metoda produkcji nie może równać się połączeniu wąskich tolerancji i wyjątkowych wykończeń występujących w odlewnictwie inwestycyjnym.

wady

każdy kierownik produkcji powie Ci, że wady są podstawą opóźnień w produkcji i kosztów pracy. Defekty powstałe w procesie produkcyjnym powodują powstawanie odpadów, wymagają dodatkowej obróbki i powolnego przebiegu produkcji. Te wady nie są częścią odlewania inwestycyjnego. Każda sztuka wyprodukowana w procesie jest bezbłędna i nie wymaga żadnej formy wtórnej obróbki.

gdy część jest wydobywana z powłoki, ma gładką, jednolitą powierzchnię i jest gotowa do pakowania i wysyłki.

odpady

kolejnym ważnym wydatkiem, który jest uwzględniany w każdym procesie produkcyjnym, są odpady, materiał, który pozostaje po zakończeniu produkcji. Odlewanie inwestycyjne wymaga bardzo niewiele po zakończeniu produkcji, co drastycznie ogranicza ilość wytwarzanych odpadów. Brak odpadów ma wiele zalet, w tym niższe koszty produkcji, koszty pracy i szybsze obroty.

brak odpadów obejmuje usunięcie potrzeby specjalistycznego sprzętu, takiego jak Maszyny do gratowania, Szlifierki do dużych obciążeń i różne narzędzia skrawające. Dodatkowym czynnikiem są niższe koszty energii, zwiększona wydajność i wyjątkowo ekonomiczna wydajność firmy.

ilości

nie ma żadnych ograniczeń co do ilości części, które można wyprodukować za pomocą odlewu inwestycyjnego. Od bardzo małych serii po te, które sięgają tysięcy, odlewanie inwestycyjne Może produkować części szybko i bezbłędnie. Części, które ważą 0.1 kg lub te ważące setki kilogramów mogą być produkowane i wykończone za pomocą odlewu inwestycyjnego.

Metale

każda forma metalu i stopu może być kształtowana i przetwarzana za pomocą odlewu inwestycyjnego. Jest to cecha procesu, który uczynił go numerem jeden metoda produkcji elementów wyposażenia. W przeciwieństwie do innych metod odlewania, odlewanie inwestycyjne może współpracować z dowolną formą stopionego metalu, aby stworzyć niezawodną i użyteczną część.

drobne szczegóły

trudno jest znaleźć proces odlewania, który może wytwarzać elementy z drobnymi i miniaturowymi detalami. Ten szczególny atrybut odlewania inwestycyjnego jest powodem, dla którego został wybrany do wsparcia przemysłu lotniczego i został wykorzystany w rozwoju pierwszego samolotu z napędem odrzutowym. W miarę jak społeczeństwo zagłębia się w epokę technologii, bezbłędne części i dokładne tolerancje wymiarowe staną się coraz ważniejsze.

od początkowego Wzoru do powłoki ceramicznej do odcięcia części, każdy etap procesu odlewania inwestycyjnego jest zaprojektowany tak, aby wytwarzać skomplikowane i precyzyjne szczegóły z dokładnością.

Świadomość ekologiczna

jedną z kluczowych zasad motywujących nowoczesny biznes jest zrównoważony rozwój. Jest to ewidentna korzyść w procesie odlewania inwestycyjnego. Wzory, wosk, zawiesina ceramiczna i powłoki stiukowe mogą być używane w kółko bez tworzenia odpadów. To właśnie ten aspekt procesu sprawił, że jest to tak popularna metoda produkcji.

Rozdział siódmy-czynniki wpływające na dokładność wymiarową odlewów inwestycyjnych

istnieje kilka czynników wpływających na jakość i dokładność odlewów inwestycyjnych. Głównymi względami są struktura części, materiał odlewniczy, formowanie, wytwarzanie powłoki i wylewanie. Każdy błąd w procesie może mieć wpływ na szybkość skurczu, co prowadziłoby do odchyleń wymiarów.

pierwszym wpływowym krokiem w tym procesie jest stworzenie wzoru wosku; musi być wykonany z dużą precyzją i dokładnością.

wpływ dokładności wymiarowej w czynnikach odlewania inwestycyjnego

struktura odlewu

struktura odlewu zależy od grubości ścianek części. Jeśli są zbyt grube, mogą zwiększyć szybkość skurczu. Jeśli grubość ścianki jest zbyt niska, powstaje efekt odwrotny. Zbyt duża swobodna szybkość skurczu może blokować skurcz i zmniejszać go.

materiał odlewniczy

jak w przypadku każdej formy odlewania, materiał ma istotny wpływ na wyniki odlewania. Niska zawartość węgla zmniejsza szybkość skurczu.

Temperatura wtrysku wosku

ciśnienie wtrysku i temperatura to dwa bardzo oczywiste czynniki, które wpłyną na wyniki procesu odlewania.

powłoka

rodzaj materiału wybranego do wykonania powłoki może mieć wpływ na szybkość skurczu. Niektóre materiały, takie jak piasek cyrkonowy, mają mały współczynnik rozszerzalności i są idealne do tego procesu.

nagrzewanie powłoki

niewłaściwe nagrzewanie powłoki może mieć negatywny wpływ i spowodować niewielkie rozszerzenie powłoki.

wylewanie

temperatura wylewania to temperatura, w której stopiony metal wchodzi do bram. Jeśli temperatura jest zbyt wysoka, spowoduje to wady, takie jak grube ziarna na wewnętrznej strukturze. Niska temperatura wpływa na płynność stopionego metalu. Zalecana temperatura wynosi 1650° C (3002° F).

głównym problemem z niewłaściwą temperaturą nalewania jest skurcz. Temperatura nalewania powinna być utrzymywana na stałym poziomie, aby zmniejszyć skurcz. Wyższa temperatura nie będzie wymagać więcej energii, ale będzie produkować bardziej precyzyjne i dokładne części.

wniosek

- Odlewanie inwestycyjne to proces obróbki metalu, który wykorzystuje powłokę ceramiczną zbudowaną na wosku wytwarzanym z matrycy aluminiowej w celu wytworzenia części o wyjątkowo jednolitej i gładkiej powierzchni.

- proces odlewania inwestycyjnego wytwarza części o minimalnym zużyciu odpadów i energii oraz bez potrzeby wykańczania po odlewaniu.

- odlewanie inwestycyjne, znane również jako proces traconego wosku lub cire perdue w języku francuskim, od tysięcy lat jest stosowane jako metoda obróbki metalu.

- chociaż odlewanie inwestycyjne, odlewanie wosku traconego, jest stosowane od tysięcy lat, pojawiły się innowacje, które zwiększyły skuteczność tego procesu.

- Odlewanie inwestycyjne jest bardzo wszechstronnym procesem obróbki metalu, który służy do kształtowania kształtek rurowych, części samochodowych, sprzętu morskiego i maszyn spożywczych.

wpisz poniżej swoją firmę