jak przeprowadzić badanie czasu na podłodze zakładu

jest jedna wspólna rzecz między nowoczesnymi siłami zbrojnymi, sportowcami, działami HR i firmami technologicznymi z Doliny Krzemowej – wszystkie używają taktyk i strategii inspirowanych Frederickiem Winslowem Taylorem, często nazywanym „ojcem naukowego zarządzania”.

pomysły Taylora, takie jak poprawa etyki pracy, zmniejszenie ilości odpadów i stworzenie lepszych standardów produkcji, nadal cieszą się uznaniem. Jeden z tych pomysłów, który ma kluczowe znaczenie dla poprawy wydajności w zakładzie, ma formę badania czasu.

prowadzenie badań czasu i ruchu nie jest zwykłym zadaniem. Wymaga starannego przygotowania z przemyślanym planem. W tym poście przedstawimy proces i pokażemy, na co musisz uważać, jeśli chcesz uzyskać poprawność przy pierwszej próbie.

co to jest badanie czasu?

British Standards Institutions (BSI) jest głównym organem, którego zadaniem jest tworzenie inżynieryjnych i przemysłowych standardów produkcji w Wielkiej Brytanii. W ten sposób BSI definiuje badanie czasu:

” obserwowanie, rejestrowanie i ocena pracy ludzkiej w celu ustalenia czasów wymaganych przez wykwalifikowanego pracownika do wykonywania określonej pracy w określonych warunkach przy określonym tempie pracy.”

„praca” odnosi się do Obejmuje wszystkie działania na hali produkcyjnej, które przyczyniają się do procesu produkcyjnego – korzystanie z pracy fizycznej lub maszyn, operatorów maszyn podejmujących decyzje w locie, i podobne.

badania czasu najlepiej nadają się do działań, które obejmują zestaw przewidywalnych i powtarzalnych działań. Są idealne w ustawieniach fabrycznych, gdzie proces produkcyjny można podzielić na szereg sekwencyjnych zadań i ruchów operatora.

w takim kontekście mierzysz czas potrzebny na konkretne zadanie, wykonane przez wielu pracowników, aby znaleźć czas standardowy (obliczenie pokażemy w dalszej części artykułu). W inżynierii przemysłowej i produkcji czas standardowy to średni czas potrzebny odpowiednio przeszkolonemu pracownikowi na wykonanie określonego zadania.

badanie czasu jest działaniem pomiarowym, Zwykle wykonywanym przez wyszkolonego obserwatora, przy pomocy podstawowego sprzętu, takiego jak stoper i schowek Do notowania nagrań czasu. W nowoczesnych fabrykach obserwatorzy mogą korzystać z bardziej zaawansowanych narzędzi, takich jak kamery wideo, komputery, a nawet specjalistyczne oprogramowanie.

po co przeprowadzać analizę czasu?

po prawidłowym przeprowadzeniu, z należytym planowaniem i dokładną analizą, badanie czasu zapewnia szczegółowy obraz tego, jak wydajnie prowadzona jest praca w zakładzie. Standardowy czas jest nieocenionym wskaźnikiem dla menedżerów szukających sposobów na poprawę wydajności produkcji i produktywności w ogóle.

może być również używany do znajdowania ukrytych wad i słabości w innych aspektach podłogi zakładu, takich jak nieoptymalne układy i rozmieszczenie maszyn i stacji roboczych. Korzystając ze standardowego czasu, można zlokalizować nieefektywności w alokacji siły roboczej, maszyn i innych nakładów produkcyjnych.

oprócz poprawy kosztów i wydajności, badania czasu mogą mieć kluczowe znaczenie dla dobrobytu pracowników. Może pomóc w tworzeniu lepszych, bezpieczniejszych przestrzeni roboczych. Menedżerowie mogą zidentyfikować i usunąć niepotrzebne i potencjalnie niebezpieczne ruchy i działania na podłodze zakładu, zmniejszając w ten sposób wysiłek wymagany do wykonania określonych zadań.

:

- wymagane do realistycznego planowania harmonogramów produkcji

- pomaga w optymalnej alokacji siły roboczej na podłodze zakładu

- może być użyty do porównania z alternatywnymi procesami

- niezbędne do zrównoważonego podziału pracy wśród pracowników

- pomaga stworzyć docelowe czasy i zachęty płacowe

- pomaga wyeliminować nieefektywne lub niepotrzebne operacje i zminimalizować wysiłek pracowników

- jeśli zrobiono to dla pracowników utrzymania ruchu, może pomóc planistom i menedżerom w lepszym planowaniu i organizowaniu rutynowych prac konserwacyjnych

czas standardowy jest bardzo przydatnym wskaźnikiem dla inżynierów przemysłowych i kierowników produkcji. Pozwala im to na porównanie wydajności zakładu ze standardami branżowymi. Metryka jest również cenna z perspektywy planowania w przyszłości, szacując następujące kluczowe aspekty:

- czas dostawy przyszłych partii produktów

- przyszłe wymagania dotyczące siły roboczej i kosztów pracy

- przyszłe wymagania dotyczące maszyn/urządzeń produkcyjnych

- przyszłe potrzeby w zakresie zaopatrzenia w surowce

- zarządzanie zapasami

- całkowity koszt produkcji i Cena sprzedaży za jednostkę

istnieje wiele powodów do prowadzenia studiów czasowych. Zobaczmy, co powinieneś mieć na miejscu przed uruchomieniem stopera.

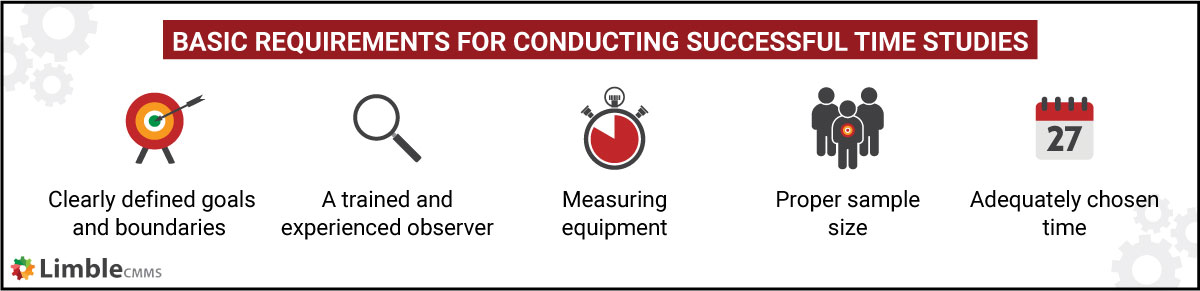

podstawowe wymagania dla prowadzenia udanych badań czasu

niezależnie od branży lub procesów produkcyjnych zaangażowanych, badanie czasu będzie miało te same podstawowe wymagania.

możemy je sklasyfikować do następujących 5 obszarów, które musisz uwzględnić podczas przygotowywania studiów czasowych:

1) jasno określone cele i granice

zanim przeprowadzisz badanie czasu i ruchu, musisz ustalić jasne granice.

najpierw określ i określ cele badania-przyspieszenie procesu produkcyjnego, usunięcie marnotrawnych działań itp.

następnie wybierz procesy, które będą głównym celem badania. Sprawdź, czy twój sektor ma już ustalone standardowe czasy, które możesz wykorzystać jako punkt odniesienia do porównania.

2) wyszkolony i doświadczony obserwator

jest to osoba, która przeprowadzi badanie czasu. W większości przypadków inżynierowie przemysłowi z odpowiednim doświadczeniem i przeszkoleniem są preferowani do tego zadania.

najlepiej, aby mieli certyfikat w zakresie optymalizacji miejsca pracy. Obserwator powinien mieć bezpieczny i wygodny punkt obserwacyjny, z którego może obserwować pracowników wykonujących regularne zadania.

istnieją firmy, takie jak Industrial time Study Institute, które oferują usługi doradcze i szkoleniowe. Mogą pomóc w realizacji studiów czasowych i odpowiedzieć na wszelkie pytania techniczne.

3) wybór sprzętu (podstawowy vs zaawansowany)

rola sprzętu do nauki czasu zmieniła się dramatycznie w ostatnich latach. W przeszłości badania prowadzono za pomocą prostego stopera i tablic do badania czasu, z obserwatorem blisko pracowników.

miało to kilka poważnych wad, z których najważniejszą był „efekt Hawthorne’ a ” – pracownicy mogą włożyć więcej wysiłku niż zwykle, gdy wiedzą, że są obserwowani.

nowoczesna technologia pozwala obserwatorom oglądać i rejestrować czasy z daleka i w tajemnicy, przy użyciu sprzętu wideo (CCTV) i specjalistycznych platform programowych, które mogą zastąpić stoper i podstawowe tabele rejestracji czasu.

4) właściwy rozmiar próbki

należy zachować ostrożność podczas wybierania wielkości próbki pracy. Jeśli nie jest odpowiednio duży i reprezentatywny dla istniejącej siły roboczej, pomiar pracy będzie praktycznie bezużyteczny.

jakość i kompetencje pracowników są również kluczowe. Częstym błędem jest wybieranie osób o najlepszych wynikach. Zamiast tego, wybrać Zbalansowany Rozmiar próbki, która sprzyja pracownikom, którzy są dobrze wyszkoleni,ale których wydajność pracy nie umieścić je na skrajne niskiej lub wysokiej wydajności.

5) odpowiednio dobrany czas

aby zmniejszyć margines błędu, badanie czasu zwykle obejmuje pomiary w wielu cyklach produkcyjnych. W zakładach produkcyjnych będą okresy produkcji o krótszych terminach i intensywniejszej aktywności na hali produkcyjnej.

należy dołożyć starań, aby wybrać okres, który jest reprezentatywny dla ogólnego przepływu pracy w obiekcie, w przewidywalnych granicach. O ile nie masz konkretnego celu, unikaj tych szczytowych sezonów popytu podczas prowadzenia badań czasowych.

jak zrobić badanie czasu?

badanie czasu jest prowadzone liniowo, z kilkoma jasno określonymi krokami. Po rozpoczęciu badania wykwalifikowany obserwator podejmie następujące działania:

- wybierz zadania do badania: będzie to zależeć od celów badania i podstawowych granic ustalonych przez firmę. Rodzaj działalności produkcyjnej i obecny stan systemów produkcyjnych będą miały tutaj decydującą rolę.

- Analizuj poszczególne zadania: czy produkcja wykorzystuje już ustalone procesy i standardy w branży? Jeśli tak, obserwator może wybrać wzorce i skalibrować proces pomiarowy w celu ich odzwierciedlenia. Jeśli nie istnieją normy, obserwator będzie musiał wykorzystać swoje doświadczenie i osąd, aby wyznaczyć najlepszą linię odniesienia.

- Wybierz kwalifikujących się pracowników: powinna to być reprezentatywna próba odpowiednio wyszkolonych przeciętnych pracowników.

- oszacuj liczbę cykli, które należy obserwować: więcej próbek danych spowoduje mniejszy margines błędu, ale wymaga więcej czasu i wysiłku. Wymagany jest tu akt równoważący, oparty na limitach czasowych i budżetowych.

- poinformuj pracowników o szczegółach badania: badania czasowe mogą mieć destrukcyjny wpływ na pracowników. Ludzie będą się martwić o potencjalne konsekwencje badania może mieć na ich przyszłego bezpieczeństwa pracy. Bardzo ważne jest wcześniejsze poinformowanie o celu badania.

- obserwuj i rejestruj wydajność i czasy pracownika dla każdego elementu: obserwatorzy mają do dyspozycji wiele technik. Jeśli używasz podstawowego zegarka czasu, metody pomiaru czasu obejmują metodę ciągłą, metodę snapback i metodę zgromadzoną. Bardziej zaawansowane narzędzia i oprogramowanie umożliwiają zautomatyzowanie tych pomiarów.

- użyj obserwowanych danych do obliczenia czasu standardowego: wzór i obliczenia zostaną szczegółowo wyjaśnione w poniższej sekcji.

wreszcie, na podstawie obliczeń i początkowych celów badania, firma powinna być w stanie dojść do praktycznych wniosków.

jak obliczyć czas standardowy

gdy obserwator zarejestruje rzeczywiste odczyty czasu wszystkich pracowników w grupie próbki, nadszedł czas na obliczenie czasu standardowego. Proces przebiega zgodnie z tą kolejnością:

- Oblicz średni czas

- Oblicz normalny czas za pomocą średniego czasu i współczynników oceny

- Oblicz standardowy Czas za pomocą normalnego czasu i uprawnień

Oblicz średni czas

jak sama nazwa wskazuje, jest to czas potrzebny pracownikowi na wykonanie zadania od początku do końca. Gdy w ramach badania obserwuje się wielu pracowników, Średnia wartość obserwowanego czasu jest generowana przez obliczenie średniej wszystkich zarejestrowanych odczytów czasu, po usunięciu wszelkich nieprawidłowych wartości.

Określ współczynniki oceny

rzeczywista zarejestrowana wydajność pracownika może nie zawsze odpowiadać „normalnym” standardom zadania. Obserwator musi zastosować korektę czasu obserwacji, aby wydedukować czas, jaki Przeciętny operator zajęłby Na wykonanie zadania.

korzystając ze swojego osądu i doświadczenia, obserwator może określić ocenę wydajności poszczególnych pracowników. Do popularnych systemów oceny stosowanych w tym celu należą:

- ocena tempa/prędkości

- System Westinghouse

- ocena obiektywna

- ocena syntetyczna

te systemy oceny wykorzystują czynniki takie jak szybkość, umiejętności, wysiłek i spójność pracownika do oceny ich wydajności. Współczynnik oceny jest obliczany jako wartość procentowa, taka jak 90% lub 120%. Pokazuje to wszelkie odchylenia od oczekiwanej wydajności, która jest reprezentowana jako 100%.

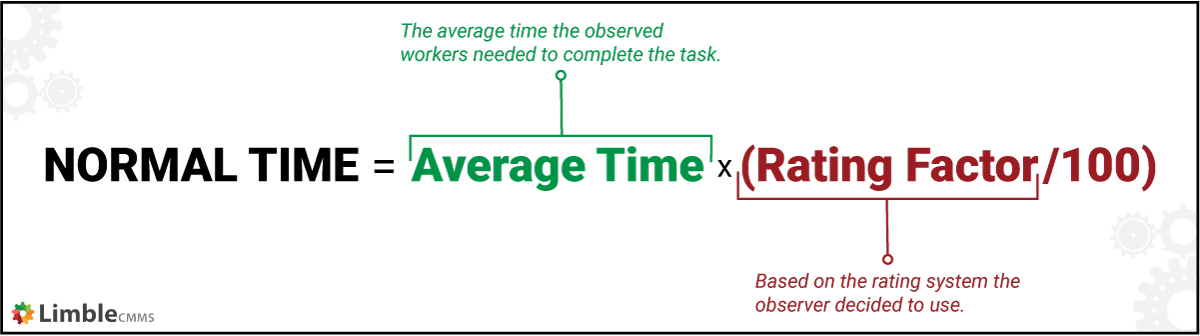

Oblicz normalny czas

gdy pomnożysz średni czas przez współczynnik oceny w formacie dziesiętnym, otrzymasz wartość „normalnego czasu” dla zadania. Oto wzór:

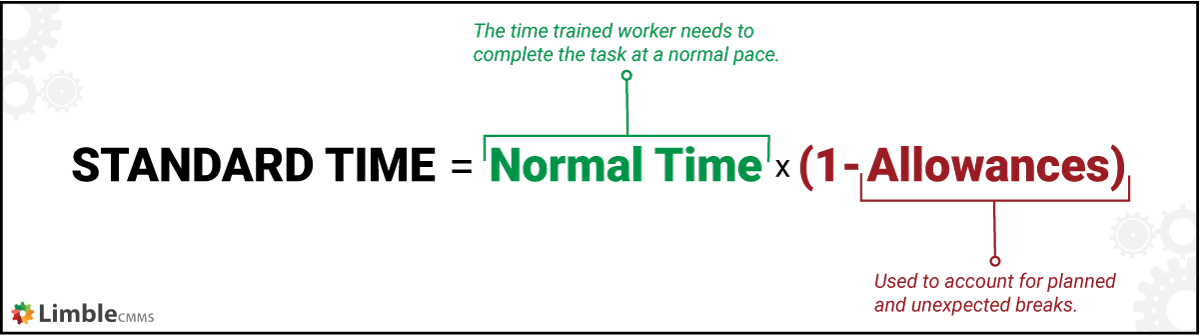

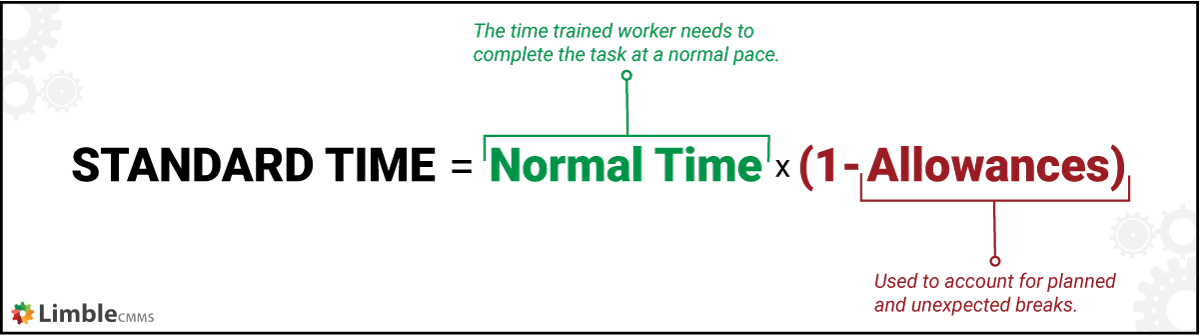

aby osiągnąć czas standardowy, Czas normalny jest dostosowywany za pomocą dodatkowych wartości zwanych „uprawnieniami.”

zapewnienie uprawnień

rzeczywiste warunki pracy mogą mieć ogromny wpływ na wydajność pracowników w zakładzie. Warunki te będą się drastycznie różnić w zależności od zakładu produkcyjnego. Obserwatorzy muszą uwzględnić te różnice.

mają szeroki wachlarz czynników, które można podzielić na 5 głównych kategorii:

- dodatek relaksacyjny: obejmuje potrzeby osobiste (czas potrzebny na posiłki, przerwy w wodzie i łazience itp.) i zmęczenie (obejmuje takie rzeczy jak czas stania, poziom oświetlenia, jakość powietrza, użycie siły, zmęczenie fizyczne i psychiczne itp.).

- dodatek zakłóceń: jeśli pracownik musi obsługiwać wiele maszyn lub narzędzi, dodatek ten jest używany do uwzględnienia czasu przestoju maszyny, gdy pracownik jest zajęty na innych maszynach.

- dodatek procesowy: odpowiada za wszelkie przestoje, które są częścią procesu lub spowodowane awarią zasilania, awariami maszyn itp.

- dodatek na wypadek nieprzewidzianych zdarzeń: uwzględnia wszystkie nieregularne i nieprzewidywalne przerwy lub opóźnienia (takie jak konserwacja awaryjna), które mogą pojawić się podczas procesu produkcyjnego.

- dodatek specjalny: niektóre rutynowe czynności – takie jak rozruch, czyszczenie, wyłączanie i zmiana sprzętu-są zachęcane przez zarządzanie, w celu poprawy bezpieczeństwa sprzętu i długowieczności. Zakłócenia spowodowane tymi przerwami są uwzględniane w stosowaniu tego dodatku.

uprawnienia podane są w postaci procentów, dzięki czemu można je wykorzystać w ostatecznym obliczeniu czasu standardowego.

Oblicz czas Standardowy

na koniec dochodzimy do kluczowej metryki, która daje nam czas potrzebny normalnemu pracownikowi na konkretne zadanie, gdy jest ono wykonywane w Warunkach średnich/standardowych, po uwzględnieniu różnych uprawnień za uzasadnione i nieuniknione zakłócenia.

aby osiągnąć czas standardowy, musisz pomnożyć czas normalny przez współczynnik oceny uprawnień. Wzór wygląda następująco:

teraz pokażmy, jak to działa w rzeczywistym przykładzie.

przykład badania czasu produkcji

rozważmy podstawowe ustawienie produkcyjne, w którym pracownicy produkują płyty tylne do klocków hamulcowych samochodowych, w zupełnie nowym zakładzie. Wyobraźcie sobie, że ci pracownicy zajmują średnio 33 minuty dla partii Backplate ’ ów.

firma chce przeprowadzić badanie czasu, aby dowiedzieć się, jak wydajność hali produkcyjnej jest porównywalna do średniej w branży i, jeśli to możliwe, zidentyfikować obszary, które można poprawić.

na potrzeby tego przykładu załóżmy, że oczekiwana wartość czasu dla zadania wytworzenia jednej partii płyt nośnych wynosi 30 minut.

pomiary pokazują, że pracownicy są o około 10% wolniejsi od oczekiwanej normy. Tak więc obserwator może bezpiecznie przypisać współczynnik oceny wydajności wynoszący 90%, korzystając z prostej metody oceny prędkości.

aby uwzględnić różne przerwy obserwowane podczas cykli pracy, obserwator dodaje dodatek relaksacyjny w wysokości 7%, dodatek interferencyjny w wysokości 5% i inny dodatek specjalny w wysokości 8%, W sumie 20%.

mamy więc następujące znane zmienne:

- średni czas = 33 minuty

- ocena prędkości = 90%

- = 20%

aby obliczyć czas Standardowy, musimy najpierw obliczyć Czas normalny, używając średniego czasu obserwowanego i prędkości znamionowej:

Czas normalny = średni czas X (Speed Rating / 100)

Czas normalny = 33 x (90/100)

Czas normalny = 29,7 minuty

czas normalny = 30 minut – jest to podstawowa prędkość, z jaką oczekuje się, że pracownicy zakończą produkcję partii płyt tylnych podczas pracy bez żadnych przerw lub przerw.

następnie łączymy ten normalny czas z uprawnieniami, aby osiągnąć standardowy czas produkcji partii płyt tylnych w fabryce:

czas standardowy = Czas normalny ÷ (1-dniowy)

czas Standardowy = 30 ÷ (1 – 20/100)

standardowy czas = 37,5 minuty

jak wynika z powyższych obliczeń, standardowy czas potrzebny pracownikom w zakładzie na wyprodukowanie partii płyt nośnych, po uwzględnieniu różnych czynników, takich jak prędkość znamionowa i uprawnienia do przerwy, wynosi około 37 i pół minuty.

badanie czasu pokazuje kilka obszarów, w których istnieje możliwość poprawy. Na przykład 33 minuty obserwowanego czasu pokazują, że pracownicy nie osiągają średnio optymalnego poziomu. Kierownictwo może być zmuszone do zidentyfikowania przyczyn nieefektywności i zastosowania środków zaradczych.

Zmniejszenie zasiłku relaksacyjnego może mieć negatywne skutki-obniżone morale pracowników, naruszenia zgodności (prawa pracownicze) itp. Jednak dodatek zakłóceń i dodatek specjalny można ewentualnie dostosować w celu dalszej poprawy wydajności.

awaria sprzętu jest jedną z najczęstszych przyczyn przerw w produkcji. Najlepszym sposobem walki z nimi jest wykorzystanie nowoczesnego systemu CMMS do rozwijania kultury proaktywnego zarządzania konserwacją.

kluczem do sukcesu jest ciągłe doskonalenie

jeśli chcesz wyeliminować odpady z hali produkcyjnej, musisz przyjąć takie koncepcje, jak szczupła Konserwacja i ciągłe doskonalenie.

pierwszym krokiem w kierunku poprawy wydajności jest pozyskanie konkretnych punktów danych na temat wskaźników wydajności. Dzięki maszynom łatwo jest przewidzieć wydajność. Ale ludzie operujący nimi są znacznie mniej przewidywalni.

badanie czasu pomaga wypełnić tę krytyczną pustkę dla producentów. Wraz z pojawieniem się nowoczesnej technologii prowadzenie dokładnych badań czasu i ruchu jest teraz łatwiejsze niż kiedykolwiek. Mimo to, jeśli robisz to w staromodny sposób, wszystko czego potrzebujesz to stoper, schowek i trochę cierpliwości!