jak działa sprężarka odśrodkowa?

Rysunek 1

w pierwszym wieku projektowania sprężarek odśrodkowych zmiany były ewolucyjne. Sprężarka odśrodkowa z 1900 roku wygląda bardzo podobnie do sprężarki odśrodkowej wyprodukowanej w 2000 roku pod względem lokalizacji stopni sprężania, uszczelnień, łożysk i sterowników. W ciągu tego stulecia wprowadzono pewne ostateczne ulepszenia projektowe. Modelowanie komputerowe pozwoliło na ulepszenia w projektowaniu wirników, a postęp w produkcji zapewniał elastyczność faktycznego wytwarzania tych wirników. W technologii łożysk olejowych łożyska pochylone umożliwiły poprawę wydajności w porównaniu z łożyskami ślizgowymi. W technologii uszczelnień—gdzie technologia łożysk gazowych miała swoją genezę w sprzęcie turbo—zastosowano technologię łożysk aerodynamicznych jako bardzo skuteczne uszczelnienie bezdotykowe, zastępujące uszczelnienia na bazie oleju.

ale może nadejść rewolucja technologiczna, napędzana ulepszeniami komponentów silnika/generatora o dużej prędkości, materiałów o wysokiej wytrzymałości i wysokotemperaturowych oraz zewnętrznych łożysk/uszczelnień gazowych pod ciśnieniem. Zalety tych komponentów mogą łączyć się symbiotycznie, co pozwala na nową architekturę maszyny, wyższe prędkości, ciśnienia, temperatury i wydajność.

Marsz silników

ulepszenia w silnikach elektrycznych były nieustające, z każdym ulepszeniem zmniejszającym koszty. Bezpośredni napęd, szybki silnik / generatory i sterowniki umożliwiają lepszą gęstość mocy, strukturę kosztów i niezawodność, które mogą być bardziej efektywne niż większe, wolniejsze silniki i skrzynie biegów. Podobnie jak w innych branżach, takich jak przemysł obrabiarek, gdzie zintegrowane wrzeciona silnika wyeliminowały pasy, sprzęgła, koła zębate i względne ustawienia, silniki są coraz bliżej wykonywanej pracy.

Rysunek 2

materiały przechodzą w monolit

najbliższe dwie dekady prawdopodobnie umożliwią również rozwój materiałów. Kompozyty z matrycą ceramiczną (CMCs) i materiały kompozytowe węgiel/węgiel, które są materiałami wysokotemperaturowymi pierwotnie opracowanymi do zastosowań w dyszach rakietowych i tarczach hamulcowych do samochodów Formuły 1, znajdą zastosowanie w zastosowaniach z wirnikami o dużej prędkości.

CMC zostały po raz pierwszy użyte w turbinach gazowych jako łopatki turbin energetycznych; były w stanie przekroczyć ograniczenia temperatury łopatek metalowych, umożliwiając wyższe temperatury i poprawę wydajności turbin. Są to również pierwsze dni nadkrytycznego CO2 i cyklu Braytona do wytwarzania energii. W przyszłości cykl Braytona, opracowany głównie dla wojska ze względu na 10-krotną gęstość mocy w stosunku do cykli Rankine ’ a, może stać się powszechny. Mogłoby to doprowadzić do powstania bardzo kompaktowych elektrowni zasilanych gazem, które mogłyby być dopuszczone w pobliżu centrów popytu i pasować do nowego modelu „rozproszonego wytwarzania energii”. Materiały CMC będą ważne w rozwiązywaniu problemów erozji w wirnikach o wysokiej gęstości energii.

stosowane jako powierzchnie do uszczelniania suchego gazu (DGS), CMC mają wytrzymałość i stabilność temperatury bardziej powszechnie stosowanych powierzchni węglika krzemu, ale nie są kruche, a więc nie rozpadają się katastrofalnie. Materiały te oferują inne ulepszenia konstrukcyjne dla wirników i stojanów, takie jak zdolność do zwiększania lub zmniejszania rozszerzalności cieplnej i przewodności.

właściwości izolacyjne, takie jak płytki osłony termicznej promu kosmicznego, staną się ważne w elementach konstrukcyjnych, ponieważ napęd do wyższej wydajności w wytwarzaniu energii prowadzi do coraz wyższych temperatur. Ponieważ turbiny i sprężarki stają się znacznie mniejsze wraz ze wzrostem prędkości, ceramika kompozytowa staje się praktyczna również dla elementów konstrukcyjnych, takich jak wirniki i stojany.

Technologia łożysk gazowych może również wykorzystać postęp materiału, umożliwiając pracę zanurzoną na gorąco. Oznacza to, że łożyska gazowe bezolejowe mogą pracować na gazach procesowych i w temperaturach procesowych, umożliwiając przemieszczanie się łożysk z końców wałów do pozycji wewnątrz uszczelnionego obszaru, nawet bezpośrednio między wirnikami lub na wirnikach. Łożyska mogą być ustawione w miejscu, w którym wykonywana jest praca w sprężarce. Byłaby to rewolucyjna zmiana w rotordynamice, ale dopiero początek potencjalnej zmiany paradygmatu w konstrukcji sprężarek.

Rysunek 3

ale najpierw wróć do łożysk

w pierwszych latach XXI wieku Bently Pressurized Bearing Co. wprowadzono zewnętrzne łożyska ciśnieniowe o wysokim obciążeniu jednostkowym i zerowym tarciu. Czytelnicy mogą być zaznajomieni z Don Bently jako pierwszym, który zastosował sondy wiroprądowe w badaniu urządzeń wirujących. Sondy te pozwoliĹ ’ y mu „zobaczyÄ ‡” ksztaĹ 'ty MODUĹ’ owych wirnikăłw. Bently Nevada Corp. narodził się z tej wizji.

po sprzedaży Bently Nevada GE w 2002 roku, Bently założył firmę Bently Pressurized Bearing Company. Chciał zaoferować rozwiązania podstawowych problemów, których doświadczył w rotordynamice. „Technologia łożysk pod ciśnieniem ma być tak samo wpływowa jak sonda wiroprądowa w rewolucjonizowaniu maszyn wirujących” – powiedział.

łożyska pod ciśnieniem zewnętrznym były z pewnością obiecujące, łącząc zalety łożysk olejowych, foliowych i magnetycznych. Zaletą, na którą Bentley szybko zwrócił uwagę, jest to, że ciśnienie wejściowe do łożyska ma bezpośredni związek z sztywnością i tłumieniem. Daje to możliwość dostrojenia współczynników łożysk podczas pracy maszyny, tak jak w przypadku łożysk magnetycznych.

niestety dla Bently, korzystał z odszkodowania za kryzę. Kompensacja jest ograniczeniem przepływu do szczeliny łożyska i charakterystyczną cechą łożysk hydrostatycznych lub aerostatycznych. Uzyskanie nacisku na równomierny rozkład w cienkiej szczelinie łożyska, gdy problem z małym otworem nie jest łatwe. Gdy szczelina staje się zbyt mała, obszar wokół dławików dyszy spływa do reszty twarzy, powodując zapadanie się filmu powietrznego, co skutkuje kontaktem.

jest bardziej elegancki rodzaj kompensacji. Zamiast ograniczenia otworu, ciśnienie jest wprowadzane do szczeliny przez porowaty materiał. Ciśnienie gazu wydostaje się z milionów małych otworów na całej powierzchni łożyska i działa na powierzchnię licznika jak koniec bezkontaktowego cylindra hydraulicznego. Grafit i węgiel, naturalnie porowate i znane turbo industries, były pierwszymi porowatymi materiałami stosowanymi jako kompensacja w łożyskach gazowych porowatych pod ciśnieniem zewnętrznym (EPP). Technologia oferuje łożyska bezolejowe turbo industries o zerowym tarciu, które mogą wytrzymać wysokie obciążenia łożysk olejowych, skrajne temperatury łożysk foliowych i mieć możliwość regulacji z zewnątrz maszyny, jak łożyska magnetyczne.

dział uszczelnień w Flowserve był jednym z pierwszych, którzy dostrzegli zalety łożysk gazowych EPP, ale—co ciekawe—jako uszczelnień, a nie łożysk. Wysokie ciśnienie powstałe w szczelinach łożysk powietrza jest niemożliwą barierą dla jakiegokolwiek gazu przy niższym ciśnieniu. Obecnie opracowywane uszczelnienia umożliwią bardzo niezawodne uszczelnienia suchego gazu w wielofazowym kompresji, ponieważ nic nie przepływa przez powierzchnię uszczelnienia od strony procesu. Ponieważ łożyska gazowe są proste i tanie w stosunku do DGSs i pracują z prędkością 0 obr. / min, Flowserve i inne firmy będą w stanie zaoferować technologię uszczelnień łożysk gazowych w wielu innych zastosowaniach.

więc to uszczelka czy łożysko? Łożyska hydrodynamiczne wzdłużne są podzielone na klocki, dzięki czemu istnieją krawędzie natarcia dla rozwoju klina olejowego. Żaden inżynier nie rozważyłby tego w przypadku uszczelnienia ze względu na duże luki promieniowe. Ale powierzchnia oporowa EPP to ciągła powierzchnia 360 stopni. Wygląda jak twarz DGS, a ponieważ ciśnienie jest zawsze najwyższe w szczelinie EPP, jest już uszczelnieniem. Tak więc w sprężarkach przelotowych z łożyskiem oporowym EPP działającym na końcu napędu obszar na prowadnicy oporowej może reagować na obciążenia wzdłużne, jednocześnie pełniąc funkcję DGS.

Kolejną zaletą, na którą Bently z pewnością zwróciłby uwagę, jest to, że łącząc łożysko oporowe, DGS i tłok równoważący w tej samej przestrzeni osiowej, wirnik staje się krótszy i sztywniejszy w funkcji sześcianu, znacznie poprawiając dynamikę wirnika i zmniejszając wymagane luzy.

mimo to, długi wał przez stopnie sprężania jest słabym ogniwem. Duże luzy są potrzebne między stojanem a wirnikiem, aby uwzględnić odchylenia wału przy krytycznych prędkościach, tolerancje produkcyjne i wzrost termiczny wału.

przepływ przez szczelinę jest sześcienną funkcją szczeliny, więc zmniejszenie luzów roboczych między stojanami i wirnikami jest nisko wiszącym owocem poprawy wydajności sprężarki.

dzięki silnikom o dużej prędkości zintegrowanym bezpośrednio z każdym stopniem wirnika i każdemu wirnikowi wspartemu na własnym łożysku gazowym/uszczelnieniach, można je obracać przy większych prędkościach jako sztywny korpus z ciasnymi prześwitami. Dodatkowo każdy stopień może być obracany niezależnie przy najbardziej wydajnych obrotach obrotowych dla sprężarki jako systemu. Byłby to naprawdę początek nowej ery w projektowaniu sprężarek odśrodkowych.

obrót ekspandera

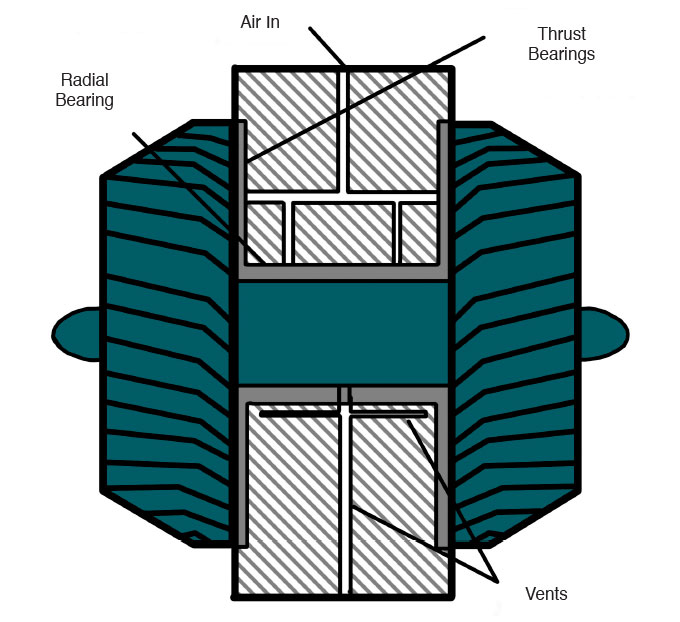

w ekspanderze/sprężarce (patrz rysunek 1) z przeciwstawnymi stopniami na tym samym wale, obecny paradygmat polega na podparciu wału na łożyskach olejowych w pobliżu środka, sięgając przez uszczelnienia olejowe, następnie uszczelnienia labiryntowe, a następnie wał obsługuje wirniki, które muszą mieć znaczące luzy osiowe i promieniowe w swoich granicach, w których wykonują większość swojej pracy. Ma to na celu uwzględnienie rotordynamiki i innych ruchów wału, które nie mogą być bardzo sztywne, ponieważ długość wału od łożysk do wirników jest wielokrotnością jego średnicy. Ta konstrukcja jest również skomplikowana przez zapotrzebowanie na olej, który zmienia lepkość wraz z temperaturą.

kolejna zmiana konstrukcyjna w ekspanderach może wyeliminować konwencjonalne łożyska olejowe i zastąpić je łożyskami gazowymi, które wspierają wirniki i zapewniają uszczelnienie bezpośrednio z tyłu wirnika (patrz rysunek 2). Umożliwiłoby to radykalne skrócenie wału. Łożyska / uszczelnienia mogą pracować na gazach procesowych, parze lub w temperaturach kriogenicznych. Efektywność kosztowa i prostota tej konstrukcji mogą uczynić odzyskiwanie energii bardziej ekonomicznym.

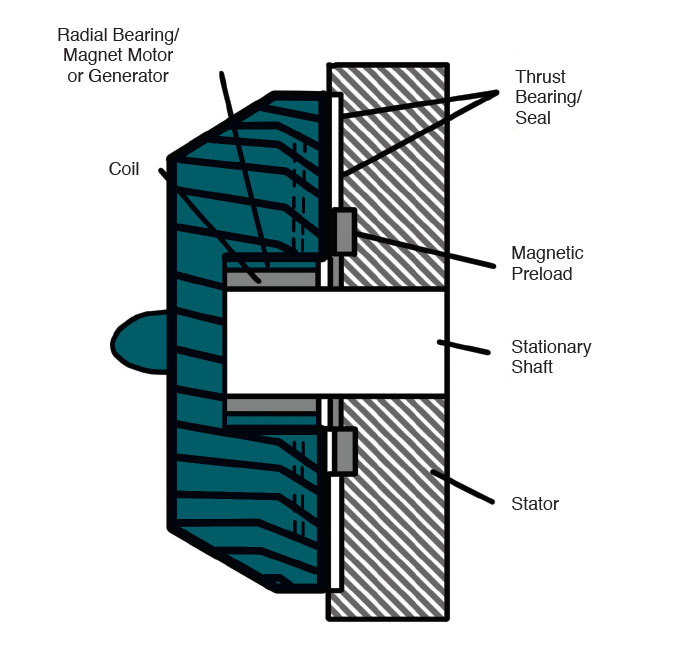

na fig.3 nie ma już obrotowego wału, zamiast tego identyfikator wirnika jest wyposażony w magnesy stałe, a cewki są umieszczone w nieruchomym kołku środkowym, obracając silnik/generator na lewą stronę. Wysoka względna prędkość powierzchniowa prowadziła do generowania prądu stałego wysokiego napięcia.

wysokonapięciowe wytwarzanie prądu stałego postępuje i pasuje do trendu w transmisji wysokiego napięcia prądu stałego (HVDC). Szybkie silniki i generatory mogą wymieniać moc za pośrednictwem lokalnych mikro sieci HVDC z większą elastycznością niż fizyczne Wiązanie ekspansji z kompresją przez wirnik.

jest to wizja silników i materiałów współpracujących z łożyskami i uszczelnieniami gazowymi pod ciśnieniem, aby zbliżyć się do wykonywanej pracy, ale został jeszcze co najmniej jeden krok. Silniki i łożyska są nadal oddzielnymi elementami, zajmując oddzielną przestrzeń w sprężarce. Oznacza to, że dopóki nie okaże się, że magnesy neodymowe są porowate i mogą być wykonane w aerostatyczny element nośny. Tak, silnik też może być łożyskiem!

magnesy stałe w silnikach mogą stać się powierzchniami gazowymi już w 2020 roku. Wydajność i moc silnika z magnesami trwałymi lub generatora można zwiększyć, minimalizując odległość między cewkami a magnesami. Technologia łożysk gazowych jest sposobem na niezawodne zmniejszenie tego luzu. Połączenie silnika i łożysk stworzyłoby zespoły, które są krótsze i lżejsze niż gdyby silnik i elementy łożyska pozostały oddzielnymi komponentami. Byłoby to pierwsze doświadczenie tego samego ciała dla inżyniera elektryka i mechanika, a także ostateczne w ciągłym dążeniu inżyniera do osiągnięcia większej funkcjonalności w mniejszej przestrzeni, przynajmniej na razie.

o autorze

Drew Devitt jest założycielem i prezesem New Way Air Bearings. Bently Bearings, w nowy sposób łożyska pneumatyczne, są skierowane do urządzeń wirujących, zarówno małych, szybkich maszyn, w których zastępują łożyska folii lub elementów tocznych, jak i dużych turbin, generatorów silnikowych, sprężarek (gdzie zastępują olejowe łożyska hydrodynamiczne lub magnetyczne). Odwiedź Bently Bearings na stoisku 1315 na sympozjach Turbomachinery i pomp 2018.

_______________________________________________________

nowoczesne pompowanie dzisiaj, sierpień 2018

czy podobał Ci się ten artykuł?

Subskrybuj bezpłatne cyfrowe wydanie magazynu Modern Pumping Today!![]()