Hoe Tot uitvoering van Een Onderzoek naar De Plant Op de Grond

Er is één ding gemeen tussen de moderne krijgsmacht, atleten, HR-afdelingen, en Silicon Valley-tech ‘ bedrijven die ze gebruiken tactieken en strategieën geïnspireerd door Frederick Winslow Taylor, vaak aangeduid als de “vader van het scientific management”.Taylor ‘ s ideeën, zoals het verbeteren van de arbeidsethiek, het verminderen van afval, en het creëren van betere normen voor de productie, blijven op de voorgrond staan. Een van die ideeën, een die van cruciaal belang is voor het verbeteren van de efficiëntie op de plantvloer, komt in de vorm van een tijdstudie.

het uitvoeren van tijd-en Bewegingsstudies is geen gewone taak. Het vereist een zorgvuldige voorbereiding met een goed doordacht plan. In deze post, we zullen het proces schetsen en laten zien wat je moet voorzichtig zijn over als je wilt om dingen goed te krijgen op de eerste poging.

Wat is een tijdstudie?British Standards Institutions (BSI) is het belangrijkste orgaan dat verantwoordelijk is voor het opstellen van technische en industriële productienormen in het Verenigd Koninkrijk. Dit is hoe de BSI tijdstudie definieert:

” observeren, registreren en beoordelen van menselijk werk om de tijden vast te stellen die een gekwalificeerde werknemer nodig heeft om bepaalde werkzaamheden onder bepaalde omstandigheden en met een bepaald werktempo uit te voeren.”

het “werk” heeft betrekking op alle activiteiten op de werkvloer die bijdragen tot het productieproces – het gebruik van handarbeid of machines, machinebedieners die on the fly beslissingen nemen, enz.

tijdstudies zijn het meest geschikt voor activiteiten die een reeks voorspelbare en repetitieve acties omvatten. Ze zijn ideaal in fabrieksinstellingen, waar het productieproces kan worden onderverdeeld in een reeks sequentiële taken en bewegingen van de bestuurder.

in een dergelijke context meet u de tijd die nodig is voor een bepaalde taak, uitgevoerd door meerdere werknemers, om de standaardtijd te vinden (we zullen de berekening later in het artikel laten zien). In industriële engineering en productie is standaardtijd de gemiddelde tijd die een goed opgeleide werknemer nodig heeft om een bepaalde taak te voltooien.

een tijdstudie is een werkmetingsactiviteit, gewoonlijk uitgevoerd door een opgeleide waarnemer, met behulp van basisapparatuur zoals een stopwatch en een klembord om de tijdregistraties op te nemen. In moderne fabrieken kunnen waarnemers meer geavanceerde tools gebruiken, zoals videocamera ‘ s, computers en zelfs gespecialiseerde software.

waarom een analyse van tijdstudies uitvoeren?

bij een juiste planning en zorgvuldige analyse geeft een tijdstudie een gedetailleerd beeld van hoe efficiënt het werk op de vloer van uw installatie wordt uitgevoerd. De standaardtijd is van onschatbare waarde voor managers die op zoek zijn naar manieren om de productie-efficiëntie en productiviteit in het algemeen te verbeteren.

het kan ook worden gebruikt om verborgen gebreken en zwakheden in andere aspecten van de fabrieksvloer te vinden, zoals suboptimale lay-outs en plaatsing van machines en werkstations. Met behulp van standaardtijd kunt u inefficiënties lokaliseren in de toewijzing van mankracht, machines en andere productie-inputs.

naast kosten-en efficiëntieverbeteringen kunnen tijdstudies van vitaal belang zijn voor het welzijn van werknemers. Het kan helpen bij het creëren van betere, veiligere werkplekken. Managers kunnen onnodige en potentieel gevaarlijke bewegingen en acties op de vloer van de fabriek identificeren en verwijderen, waardoor de inspanning die nodig is om specifieke taken te voltooien wordt verminderd.

er zijn tal van andere voordelen aan het uitvoeren van een tijdstudie:

- dat nodig is voor een realistische planning van het productieschema ‘ s

- helpt bij de optimale allocatie van arbeidskrachten op de fabrieksvloer

- kan worden gebruikt voor de vergelijking met alternatieve processen

- die nodig zijn voor een evenwichtige werk te verdelen onder de werknemers

- helpt bij het maken van doel tijden en loon prikkels

- helpt bij het elimineren inefficiënt of onnodige operaties en het minimaliseren van de werknemer inspanning

- indien het wordt gedaan voor het onderhoud werknemers, het kan helpen bij het onderhoud planners en managers om beter te plannen en te organiseren routineonderhoud

standaardtijd is een zeer nuttige maatstaf voor industrieel ingenieurs en productiemanagers. Het stelt hen in staat om de efficiëntie van hun fabriek te vergelijken met industrienormen. De maatstaf is ook waardevol vanuit een toekomstplanningsperspectief, bij het schatten van de volgende belangrijke aspecten:

- leveringstermijnen van toekomstige productpartijen

- toekomstige behoeften aan arbeidskrachten en arbeidskosten

- toekomstige investeringsbehoeften voor machines/productieapparatuur

- toekomstige behoeften aan grondstoffen

- voorraadbeheer

- totale productiekosten en verkoopprijs per eenheid

er zijn tal van redenen om tijdstudies uit te voeren. Laten we eens kijken wat je moet hebben voordat je de stopwatch start.

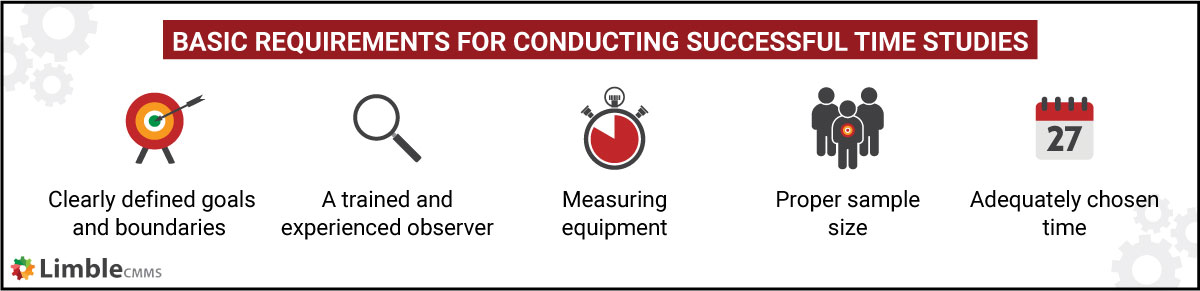

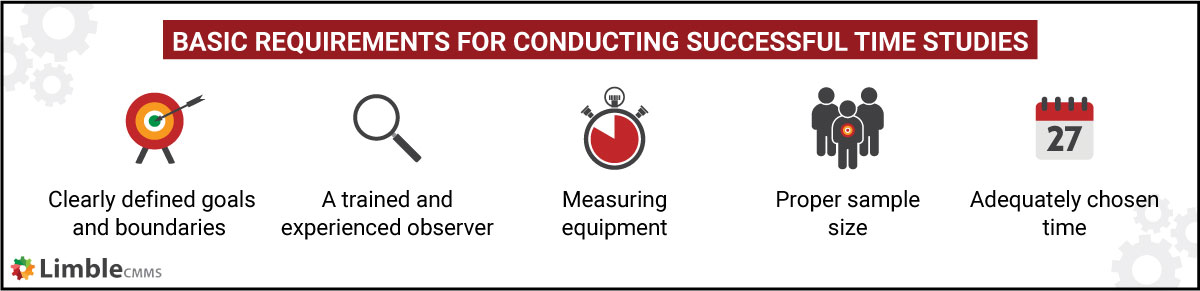

basisvereisten voor het uitvoeren van succesvolle tijdstudies

ongeacht de betrokken industrie of productieprocessen, zal een tijdstudie dezelfde basisvereisten hebben.

we kunnen ze classificeren in de volgende 5 gebieden die u moet aanpakken wanneer u uw tijdstudie voorbereidt:

1) duidelijk gedefinieerde doelen en grenzen

voordat u uw tijd-en bewegingsstudie uitvoert, moet u duidelijke grenzen vaststellen.

bepaal en specificeer eerst de doelstellingen van de studie-het versnellen van het productieproces, het verwijderen van verspillende handelingen, enz.

kies vervolgens de processen die de kern van het onderzoek zullen vormen. Kijk of uw sector al standaardtijden heeft vastgesteld die u kunt gebruiken als referentiepunt voor vergelijking.

2) een opgeleide en ervaren waarnemer

Dit is de persoon die de tijdstudie zal uitvoeren. In de meeste gevallen hebben industrieel ingenieurs met relevante ervaring en opleiding de voorkeur voor deze functie.

idealiter zouden ze gecertificeerd moeten zijn voor werkplekoptimalisatie. De waarnemer moet een veilig en comfortabel uitkijkpunt hebben van waaruit hij / zij de werknemers kan observeren wanneer zij regelmatige taken uitvoeren.

er bestaan bedrijven, zoals het Industrial Time Study Institute, die advies-en opleidingsdiensten aanbieden. Zij kunnen u helpen bij het uitvoeren van uw tijd studies en het beantwoorden van eventuele technische vragen.

3) keuze van apparatuur (basic vs advanced)

de rol van apparatuur voor tijdstudie is de laatste jaren drastisch veranderd. In het verleden werden studies uitgevoerd met een eenvoudige stopwatch en time study boards, met de waarnemer dicht bij de werknemers.

dit had een aantal belangrijke nadelen, waarvan de belangrijkste het “Hawthorne – Effect” was-werknemers kunnen meer moeite doen dan normaal wanneer ze weten dat ze in de gaten worden gehouden.

met moderne technologie kunnen waarnemers op afstand en in het geheim de tijd bekijken en opnemen, met behulp van videoapparatuur (CCTV) en gespecialiseerde softwareplatforms die een stopwatch en de basistabellen voor tijdstudie kunnen vervangen.

4) juiste steekproefgrootte

bij het kiezen van de steekproefgrootte van de arbeid moet de nodige voorzichtigheid worden betracht. Als het niet voldoende groot en representatief is voor uw bestaande personeelsbestand, zal uw werkmeting praktisch nutteloos zijn.

ook de kwaliteit en bekwaamheid van de werknemers zijn van cruciaal belang. Een veel voorkomende fout is om de best presterende personen te kiezen. Kies in plaats daarvan een uitgebalanceerde steekproefgrootte die goed opgeleide werknemers bevoordeelt, maar waarvan de werkoutput hen niet op het extreme van lage of hoge productiviteit plaatst.

5) voldoende gekozen tijd

om de foutenmarge te verkleinen, omvat een tijdstudie meestal metingen over meerdere productiecycli. In fabrieken zullen er productieperiodes zijn met kortere deadlines en intensievere activiteit op de vloer van de fabriek.

er moet Voor worden gezorgd dat binnen voorspelbare grenzen een periode wordt gekozen die representatief is voor de algemene workflow in de faciliteit. Tenzij je een specifiek doel hebt, vermijd die piekseizoenen van de vraag bij het uitvoeren van tijdstudies.

een overzicht van het proces: Hoe kan een tijdstudie worden uitgevoerd?

een tijdstudie wordt lineair uitgevoerd, met verschillende duidelijk gedefinieerde stappen. De gekwalificeerde waarnemer zal de volgende actie ondernemen zodra de studie begint:

- Selecteer de te bestuderen taken: Dit zal afhangen van de doelstellingen van de studie en de fundamentele grenzen vastgesteld door het bedrijf. Het type productiebedrijf en de huidige stand van de productiesystemen zullen hierbij een bepalende rol spelen.

- analyseer de afzonderlijke taken: maakt de productie gebruik van reeds bestaande processen en normen in de industrie? Zo ja, dan kan de waarnemer basisnormen selecteren en het meetproces kalibreren om deze weer te geven. Als er geen normen bestaan, zal de waarnemer zijn/haar ervaring en oordeel moeten gebruiken om de beste basislijn te bepalen.

- selecteer in aanmerking komende werknemers: het moet een representatieve steekproef van voldoende opgeleide gemiddelde werknemers zijn.

- schatting van het aantal te observeren cycli: meer gegevensmonsters zullen resulteren in minder foutmarge, maar vereist meer tijd en inspanning. Er is hier een evenwichtsoefening nodig, gebaseerd op tijd-en budgetlimieten.

- Geef de details van het onderzoek door aan de werknemers: tijdstudies kunnen een ontwrichtende invloed hebben op het personeel. Mensen zullen zich zorgen maken over de mogelijke gevolgen van het onderzoek voor hun toekomstige werkzekerheid. Het is erg belangrijk om vooraf het doel van een studie te communiceren.

- observeer en registreer de prestaties en tijden van de werknemer voor elk element: veel technieken zijn beschikbaar voor waarnemers. Bij gebruik van een basic time watch, timing methoden omvatten de continue methode, snapback methode, en geaccumuleerde methode. Meer geavanceerde tools en software maken het mogelijk om deze metingen te automatiseren.

- gebruik de waargenomen gegevens om de standaardtijd te berekenen: de formule en berekeningen zullen in detail worden uitgelegd in de volgende paragraaf.

ten slotte zou het bedrijf op basis van de berekeningen en de oorspronkelijke doelstellingen van de studie tot enkele bruikbare conclusies moeten kunnen komen.

hoe de standaardtijd wordt berekend

zodra de waarnemer de werkelijke tijd van alle werknemers in de steekproefgroep heeft geregistreerd, is het tijd om de standaardtijd te berekenen. Het proces volgt deze volgorde:

- bereken de gemiddelde tijd

- bereken de normale tijd aan de hand van de gemiddelde tijd en Ratingfactoren

- bereken de standaardtijd aan de hand van de normale tijd en toelagen

Bereken de gemiddelde tijd

zoals de naam al aangeeft, is dit de hoeveelheid tijd die de werknemer nodig heeft om de taak te voltooien, van begin tot eind. Wanneer in het kader van het onderzoek meerdere werknemers worden waargenomen, wordt een gemiddelde waarde van de waargenomen tijd gegenereerd door het gemiddelde van alle geregistreerde tijdmetingen te berekenen, nadat abnormale waarden zijn verwijderd.

bepaal beoordelingsfactoren

de werkelijk geregistreerde prestaties van een werknemer voldoen mogelijk niet altijd aan de” normale ” normen van de taak. De waarnemer moet een aanpassing van de waargenomen tijd toepassen om de tijd af te leiden die een gemiddelde exploitant zou hebben genomen om de taak te voltooien.

aan de hand van zijn / haar oordeel en ervaring kan de waarnemer de prestatiebeoordeling van individuele werknemers bepalen. Populaire ratingsystemen die voor dit doel worden gebruikt, zijn::

- Pace / Speed Rating

- Westinghouse System

- objectieve Rating

- Synthetische Rating

deze beoordelingssystemen gebruiken factoren als snelheid, vaardigheid, inspanning en consistentie van de werknemer om hun prestaties te evalueren. De rating factor wordt berekend als een percentage van 90% of 120%. Dit toont eventuele afwijkingen van de verwachte prestaties, die wordt weergegeven als 100%.

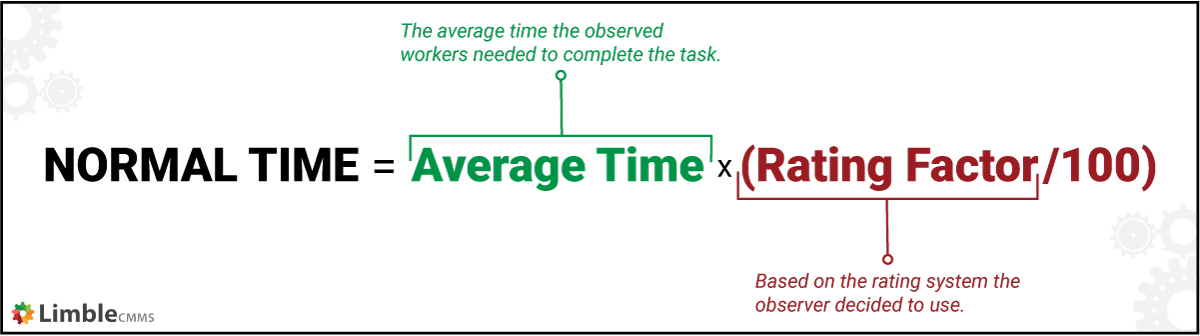

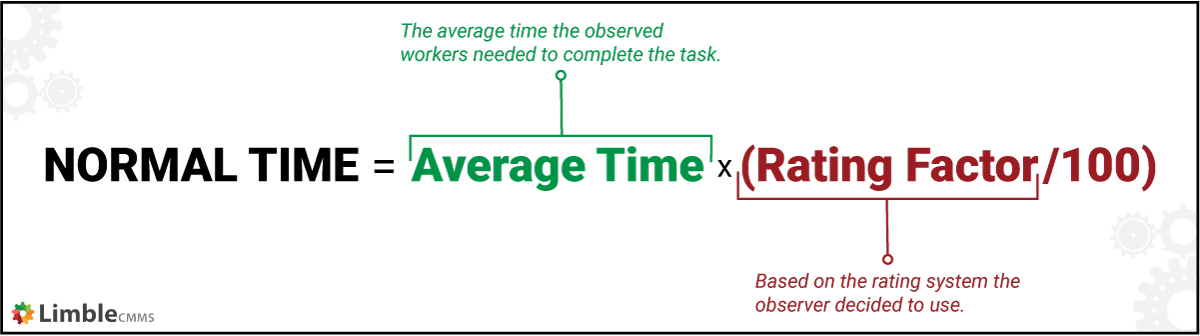

Bereken de normale tijd

wanneer u de gemiddelde tijd vermenigvuldigt met de ratingfactor in decimaal formaat, krijgt u de “normale tijd” waarde voor een taak. Hier is de formule:

om op de standaardtijd te komen, wordt de normale tijd aangepast met aanvullende waarden die “emissierechten” worden genoemd.”

uitkeringen

reële arbeidsomstandigheden kunnen een enorme invloed hebben op de productiviteit van werknemers op de vloer van de fabriek. Deze omstandigheden zullen sterk variëren van de ene productiefaciliteit tot de andere. Waarnemers moeten rekening houden met deze verschillen.

zij hebben een breed scala aan factoren, die kunnen worden onderverdeeld in 5 hoofdcategorieën:

- Ontspanningsvergoeding: het omvat persoonlijke behoeften (tijd voor maaltijden, water en plaspauzes, enz.) en vermoeidheid (inclusief dingen als staande duur, niveau van verlichting, luchtkwaliteit, gebruik van kracht, fysieke en mentale belasting, enz.).

- interferentie: indien de werknemer meerdere machines of werktuigen moet bedienen, wordt deze toeslag gebruikt om de stilstandtijd op een machine te berekenen wanneer de werknemer bezig is met andere machines.

- procestoeslag: het is goed voor elke downtime die komt als onderdeel van een proces, of als gevolg van stroomuitval, storingen in de machines, enz.

- toelage voor onvoorziene omstandigheden: dit houdt rekening met alle onregelmatige en onvoorspelbare onderbrekingen of vertragingen (zoals noodonderhoud) die zich tijdens het productieproces kunnen voordoen.

- speciale toelage: sommige routineactiviteiten – zoals het opstarten, schoonmaken, stilleggen en omschakelen van apparatuur-worden door het management aangemoedigd om de veiligheid en levensduur van de apparatuur te verbeteren. De door deze onderbrekingen veroorzaakte verstoring wordt in aanmerking genomen bij het gebruik van deze vergoeding.

emissierechten worden gegeven in de vorm van percentages, zodat ze kunnen worden gebruikt bij de definitieve berekening van de standaardtijd.

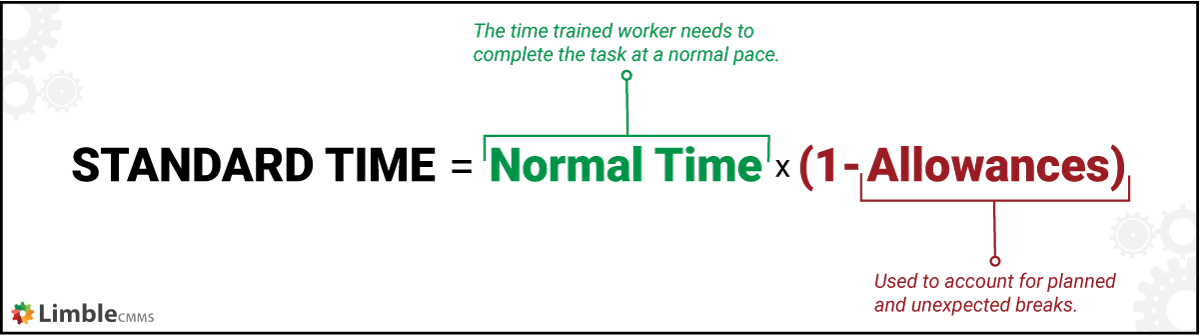

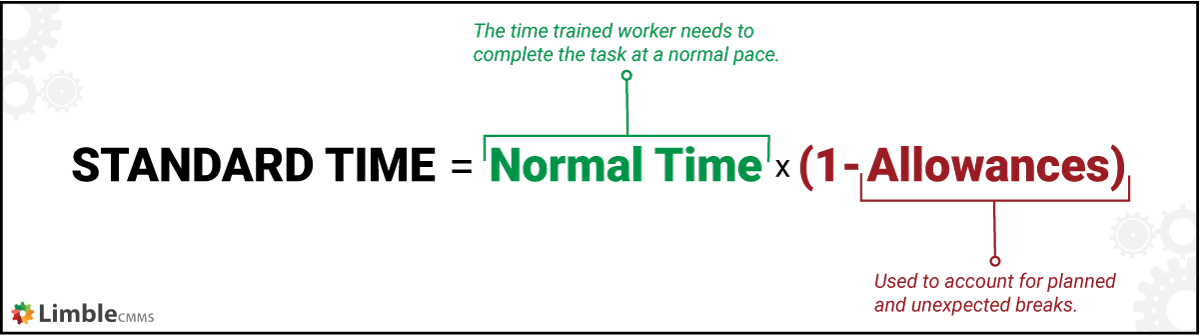

Bereken de standaardtijd

ten slotte komen we tot de belangrijkste maatstaf die ons de tijd geeft die een normale werknemer voor een bepaalde taak nodig heeft, wanneer deze onder gemiddelde/standaardomstandigheden wordt uitgevoerd, na rekening te hebben gehouden met verschillende afwegingen voor legitieme en onvermijdelijke verstoringen.

om op de standaardtijd te komen, moet u de normale tijd vermenigvuldigen met een waarde voor emissierechten. De formule gaat als volgt:

laten we nu laten zien hoe dit werkt in een echt voorbeeld.

Manufacturing time study voorbeeld

laten we eens kijken naar een basis productie setting waar werknemers backplates produceren voor remblokken voor auto ‘ s, in een gloednieuwe fabriek. Stel je voor dat deze arbeiders gemiddeld 33 minuten nodig hebben voor een partij achterplaten.

het bedrijf wil een tijdstudie uitvoeren om na te gaan hoe de efficiëntie van de fabrieksvloer zich verhoudt tot het gemiddelde in de industrie en, indien mogelijk, gebieden te identificeren die kunnen worden verbeterd.

in het belang van dit voorbeeld, laten we aannemen dat de verwachte tijdwaarde voor de taak van het produceren van een partij achterplaten 30 minuten is.

uit de metingen blijkt dat de werknemers ongeveer 10% langzamer zijn dan de verwachte norm. Zo kan de waarnemer veilig een prestatieclassificatiefactor van 90% toewijzen, met behulp van de eenvoudige snelheidsclassificatiemethode.

om rekening te houden met de verschillende pauzes die tijdens de werkcycli worden waargenomen, voegt de waarnemer een ontspanningsvergoeding van 7%, een storingsvergoeding van 5% en een extra toeslag van 8% toe voor een totaal van 20%.

dus we hebben de volgende bekende variabelen:

- gemiddelde tijd = 33 minuten

- snelheidsindex = 90%

- emissierechten = 20%

om de standaardtijd te berekenen, moeten we eerst de normale tijd berekenen met behulp van de gemiddelde waargenomen tijd en snelheid:

normale tijd = gemiddelde tijd X (snelheidsclassificatie/100)

normale tijd = 33 x (90/100)

normale tijd = 29,7 minuten

we kunnen dat afronden tot 30 minuten – Dit is de basissnelheid waarmee werknemers naar verwachting de productie van een partij achterplaten voltooien wanneer ze werken zonder onderbrekingen of onderbrekingen.

vervolgens combineren we deze normale tijd met de toegestane tijd om te komen tot de standaardtijd voor het produceren van een partij backplates in de fabriek:

standaardtijd = normaal tijd ÷ (1-emissierechten)

standaardtijd = 30 ÷ (1 – 20/100)

de standaardtijd = 37,5 minuten

zoals uit de bovenstaande berekeningen blijkt, bedraagt de standaardtijd die de werknemers in de fabriek nodig hebben om een partij achterplaten te produceren, rekening houdend met verschillende factoren zoals snelheidsindex en onderbrekingspremies, ongeveer 37,5 minuten.

het time-onderzoek toont verschillende gebieden aan waar ruimte voor verbetering is. Uit de 33 minuten waargenomen tijd blijkt bijvoorbeeld dat de werknemers gemiddeld niet optimaal presteren. Het beheer moet mogelijk de redenen voor inefficiëntie identificeren en corrigerende maatregelen nemen.

emissierechten zijn een ander gebied waarop de faciliteit verbeteringen kan aanbrengen. Het verminderen van de ontspanningsvergoeding kan negatieve gevolgen hebben – verminderd moreel van de werknemer, naleving schendingen (werknemersrechten), enz. De interferentie-en speciale vergoeding kunnen echter eventueel worden aangepast om de productiviteit verder te verbeteren.Defecte apparatuur is een van de meest voorkomende oorzaken van onderbrekingen op de productievloer. De beste manier om ze te bestrijden is om een modern CMMS-systeem te gebruiken om een proactieve cultuur voor onderhoudsmanagement te ontwikkelen.

de sleutel tot succes is continue verbetering

als u afval van uw productievloer wilt elimineren, moet u concepten als mager onderhoud en continue verbetering toepassen.

de eerste stap naar verbetering van de efficiëntie is het verwerven van specifieke gegevenspunten over prestatiemetingen. Met machines is het gemakkelijk om prestaties te voorspellen. Maar de mensen die ze bedienen zijn veel minder voorspelbaar.

een tijdstudie helpt deze kritieke leemte voor fabrikanten op te vullen. Met de komst van moderne technologie is het nu gemakkelijker dan ooit om nauwkeurige tijd-en Bewegingsstudies uit te voeren. Toch, als je het op de ouderwetse manier doet, alles wat je nodig hebt is een stopwatch, een klembord, en wat geduld!