Gietwerk

neem Contact op met Bedrijven (

vul het volgende formulier indienen van een Aanvraag voor een Offerte naar een van de volgende bedrijven vermeld op

Krijgen Uw Bedrijf Vermeld op deze Pagina Kracht

Inleiding

Dit artikel neemt een diepgaande blik op gietwerk.

u leert meer over onderwerpen zoals:

- Wat is investment casting?

- het proces van investeringsgieten

- soorten investeringsgieten

- metalen die kunnen worden gegoten met behulp van investeringsgieten

- en nog veel meer…

Hoofdstuk Een – Wat is Investment Casting?

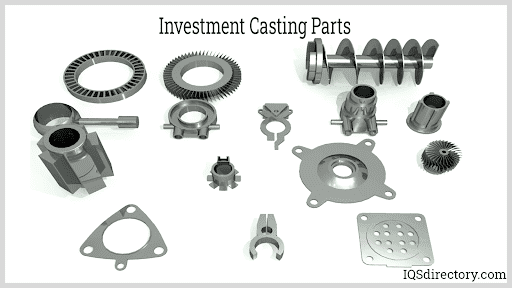

investeringsgieten is een metaalbewerkingsprocédé waarbij gebruik wordt gemaakt van een keramische schaal die over een waspatroon is gebouwd om onderdelen te produceren met een buitengewoon gelijkmatige en gladde ondergrond. Het waspatroon is gemaakt van een aluminium matrijs.De eindproducten van investment casting zijn zonder scheidingslijnen, schimmel halve merken, of andere misvormingen. Elk onderdeel is naadloos en foutloos met een uitzonderlijk fijne afwerking.

het proces van investeringen gieten produceert onderdelen, componenten, en stukken met een minimum aan afval, gebruik van energie, of de behoefte aan na het gieten afwerking. Het meest onderscheidende kenmerk van investeringsgieten is de nauwkeurigheid en uitzonderlijke toleranties van de voltooide onderdelen.Hoofdstuk twee-het Investeringsgietproces

het Investeringsgietproces, in het Frans ook bekend als het verloren wasproces of cire perdue, wordt al duizenden jaren gebruikt als metaalbewerkingsmethode. Het is ontstaan in China en werd genegeerd door de moderne industrie tot de 20e eeuw toen de technologie die het gemakkelijker maakte om de was uit het gieten werd ontwikkeld. Tijdens de Tweede Wereldoorlog zagen de investeringsgietmachines een snelle groei als een middel om uitzonderlijk nauwkeurige en onberispelijke onderdelen te leveren die niet met traditionele methoden konden worden gevormd. Na de oorlog werd het het meest gebruikte proces voor industriële toepassingen waarvoor complexe en ingewikkelde ontwerpen nodig waren.

het Investeringsgietproces

Tooling

Tooling voor investeringsgietwerk verwijst naar de wasinjectiematrijzen die worden gebruikt om de waspatronen te creëren die de basis vormen voor het proces. De kritische factor in de tooling is het vereiste onderdeel dat moet worden geproduceerd, een onderscheid dat wordt bepaald door de gebruiker. Tooling maakt deel uit van de ontwerpfunctie en omvat Advanced product Quality Planning (APQP), een methode van ontwerpplanning ontwikkeld in de jaren 1980.

het centrum van APQP is een onderzoek van de productie en de beoordeling van elk van de fasen om fouten en onnodige herhalingen te voorkomen. Tijdens APQP wordt elk aspect van het eindproduct geëvalueerd, ontworpen en besproken, zodat de tooling, waaronder de patronen en kernen, zijn precisie ontworpen.

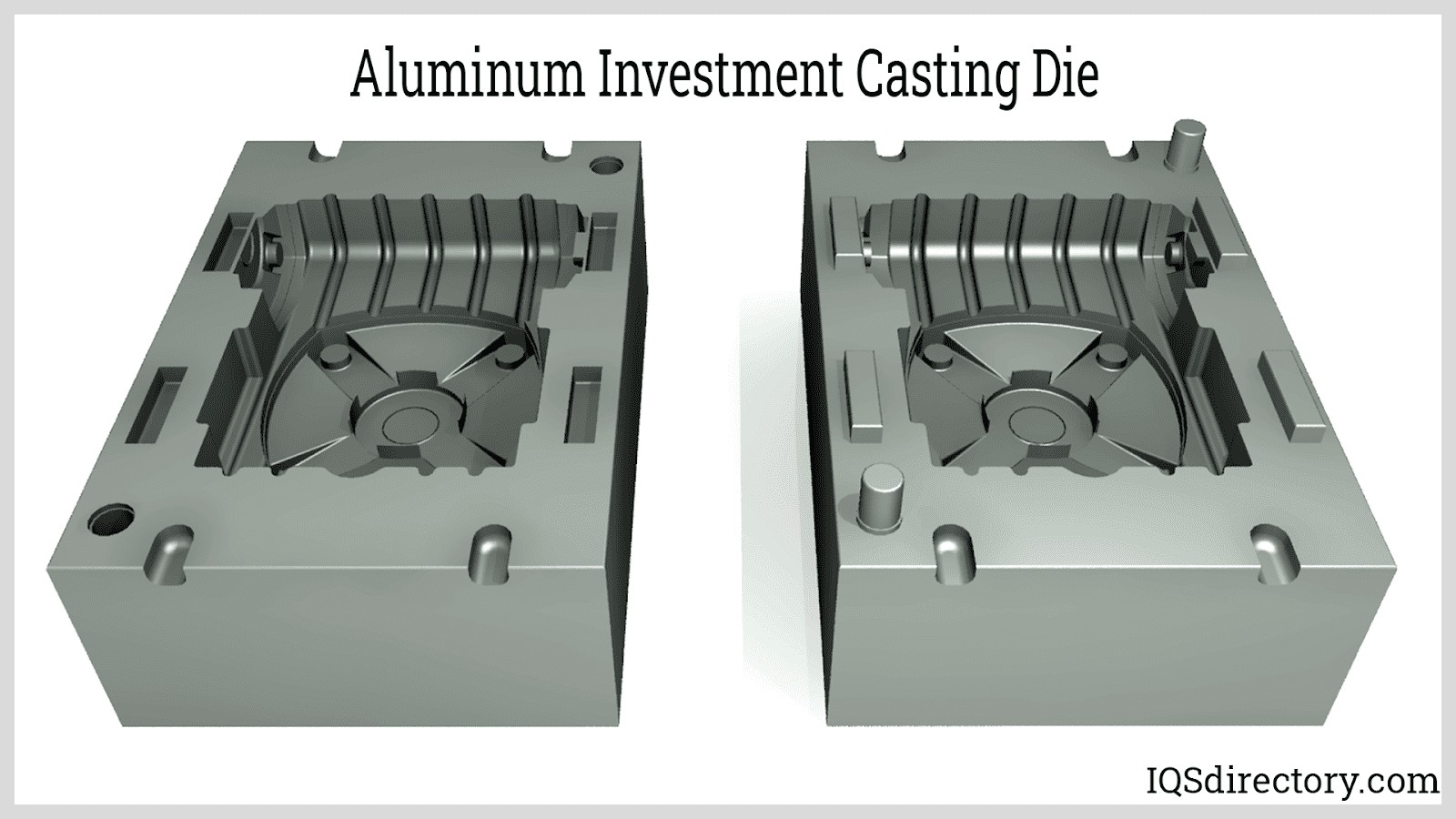

Die

de die is het resultaat van het APQP-proces. Wax injectie matrijzen zijn gemaakt van aluminium vanwege de thermische eigenschappen van aluminium die warmte snel af te voeren en cyclustijden te verminderen. Aangezien aluminium kneedbaar en buigzaam is, kan het gemakkelijk worden gevormd en gevormd. De spuitgietholtes van aluminium lijden niet aan slijtage door het was injectieproces; dit verhoogt hun levensduur.

zodra de matrijs is vervaardigd, wordt deze gecontroleerd op lekken, scheuren, gaten of andere onvolkomenheden die de kwaliteit van het laatste onderdeel kunnen beïnvloeden. Oude matrijzen worden opgeslagen in plastic zakken in een luchtvochtigheid gecontroleerde omgeving en worden gecontroleerd voordat ze worden hergebruikt.

was gebruikt in investeringsgietwerk

verschillende soorten was worden gebruikt om het waspatroon te creëren. Het type dat wordt geselecteerd is afhankelijk van verschillende factoren, zoals stroomeigenschappen, of het kan worden teruggewonnen, dimensionale consistentie, oppervlakteafwerking en de behoeften van de toepassing. Gemeenschappelijke wassen die worden gebruikt omvatten gevulde patroon, niet-gevulde patroon, loper, oplosbaar in water, en kleverig.

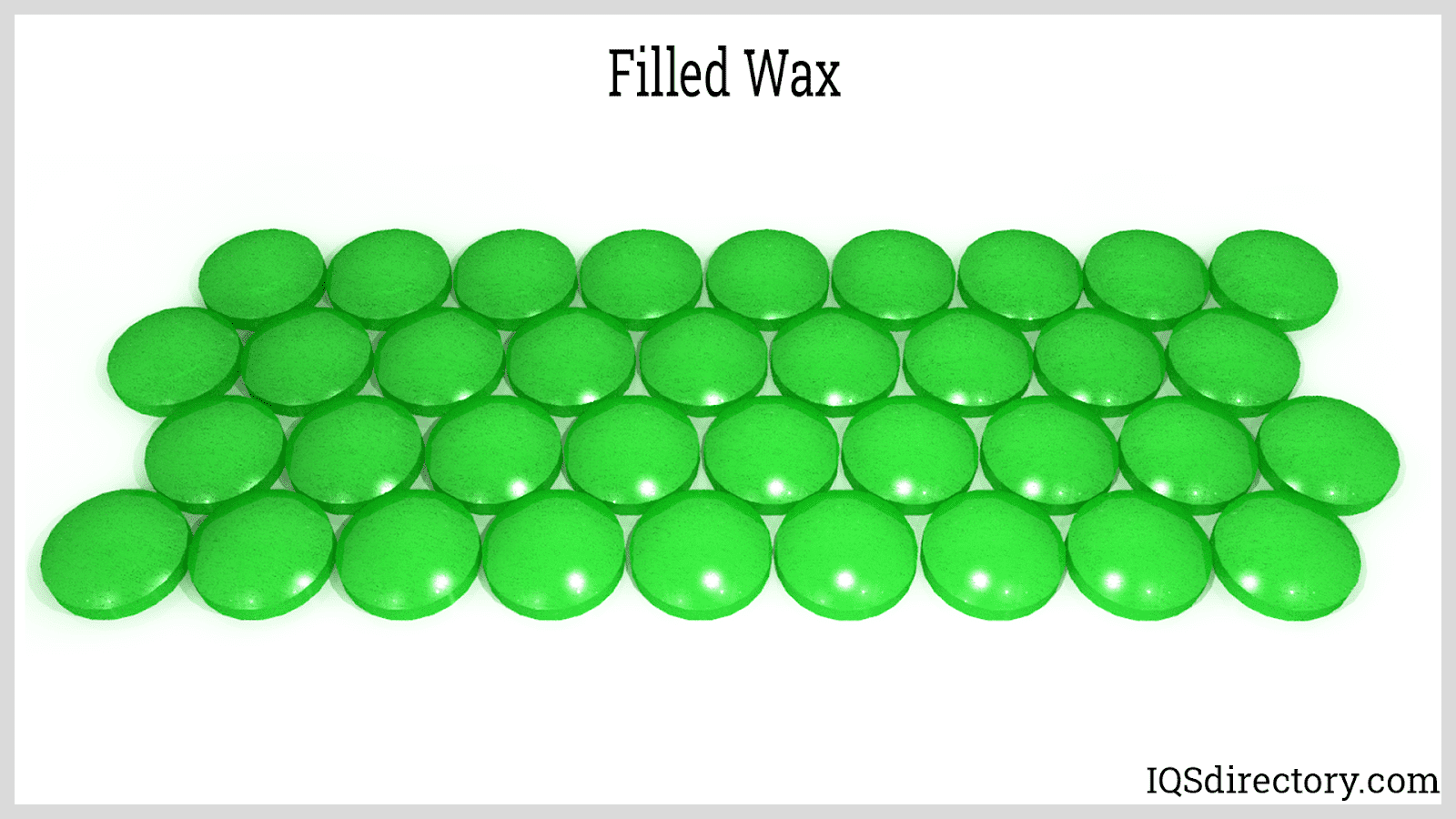

gevuld patroon

gevulde patroonwassen hebben vulstoffen toegevoegd die eigenschappen toevoegen aan het gietstuk die sterkte, dimensionale stabiliteit, lagere thermische uitzetting en beperkte krimp garanderen. Vulstoffen omvatten bisfenol, organische stoffen, tereftaalzuur, en cross-linked polystyreen.

niet-gevulde

niet-gevulde was bevat vulstoffen, maar niet zoveel als gevulde was. Ze bieden uitzonderlijke mechanische eigenschappen en thermische prestaties. Niet-gevulde was wordt gebruikt voor complexe geometrieën en gedefinieerde patronen.

Runner

Runner wassen worden gebruikt voor gietstukken die een uitstekende mechanische sterkte met een lagere viscositeit vereisen. Ze hebben een laag smeltpunt en laten snel uitlekken uit de keramische mal.

in Water oplosbare was

in water oplosbare was wordt gebruikt wanneer een deel complexe en ingewikkelde interne patronen of ontwerpen heeft waarbij een ingewikkelde kern in het patroon is geplaatst. Zodra de kern is voltooid, wordt het in water oplosbare patroon binnen geplaatst. Als het patroon afkoelt, lost de was op.

Sticky

Sticky wax bindt patroonwassen aan elkaar tijdens de patroonassemblage en creëert een lange hechting om fouten te voorkomen tijdens het constant hanteren.

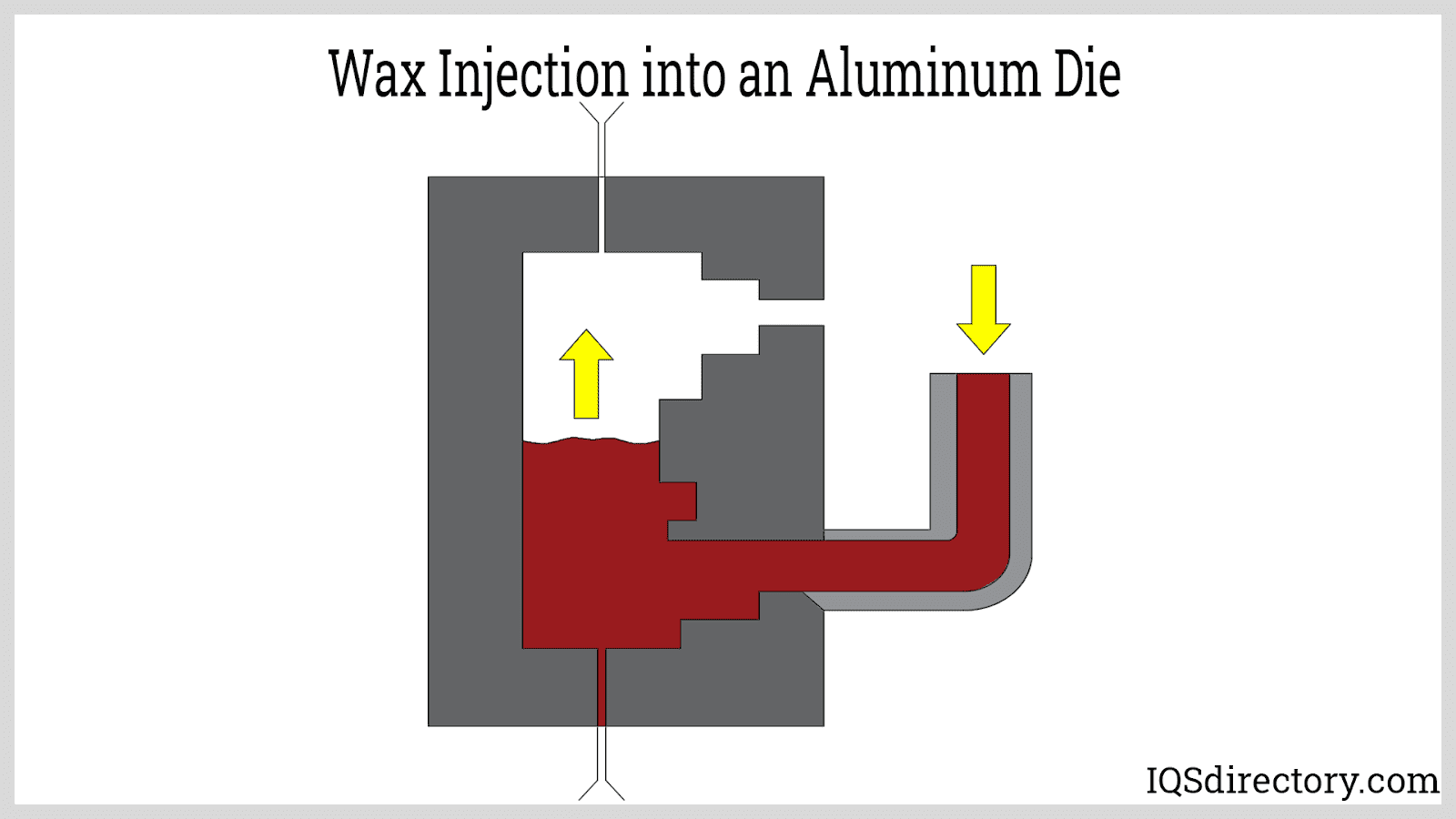

was injectie

was wordt geïnjecteerd in de matrijs of mal om het patroon te creëren. De afmetingen van het waspatroon zijn iets groter dan het laatste deel om rekening te houden met de samentrekking die plaatsvindt in de keramische mal. De matrijs wordt dichtgeklemd en een spuitmond wordt uitgelijnd met de sprue van de matrijs. De sprue is het pad dat de was volgt als het de matrijsholte binnenkomt.

Waskorrels worden gesmolten in een vuilwatertank die verbonden is met de injectiepers. De vuilwatertank beweegt voortdurend om het mengsel homogeen te houden. Een hydraulisch aangedreven cilinder duwt de was door een verwarmde slang in de sprue, het vullen van de matrijsholte.

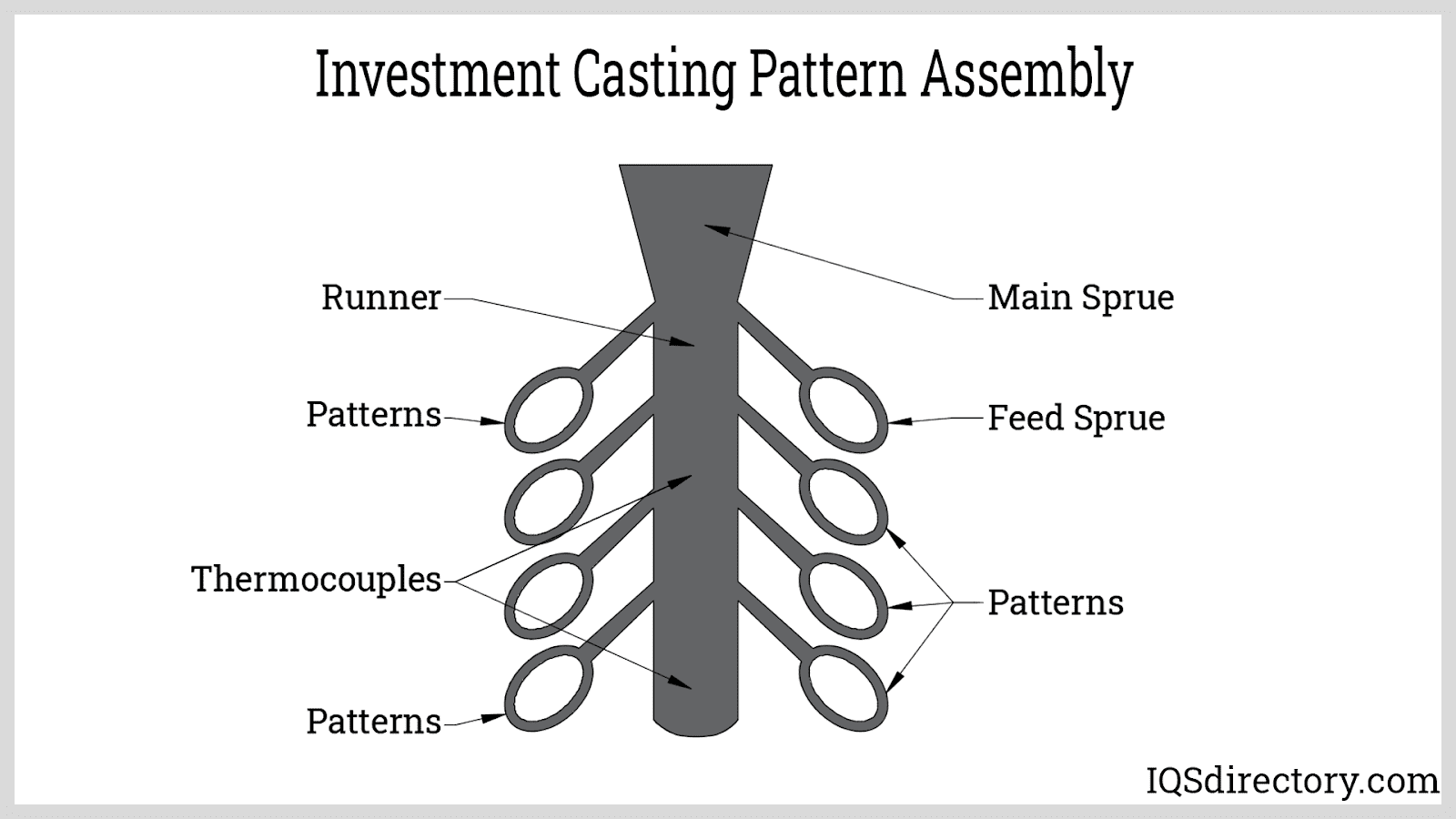

Patroonassemblage

investeringsgieten produceert zeer nauwkeurige en afgewerkte onderdelen in grote hoeveelheden door de afzonderlijke patronen op een wasoplopertje te monteren waarop de patronen zijn aangebracht. Afgezien van zijn functie als een methode om de patronen vast te houden, dient de waxrunner als het metalen voedingssysteem of de buis waardoor de afzonderlijke onderdelen gesmolten metaal tijdens het gieten worden gevoed.

Waxlopers worden gemaakt met precies dezelfde methode die wordt gebruikt om de patronen te produceren. Een metalen element bevindt zich aan het einde van de loper waaromheen de was wordt geïnjecteerd. Een pin verbonden met het metalen element steekt uit en wordt later in het proces verbonden met een ophangplaat. Een keramische beker wordt ook toegevoegd om te fungeren als een trechter wanneer het gesmolten metaal wordt gegoten in de loper en patronen.

de poorten van de patronen zijn verbonden met de loper door het uiteinde op het oppervlak te smelten, het in een smeltende kleefwas te dompelen, zoals de kleefwas, en het op de loper te drukken. Als de gesmolten was afkoelt, vergrendelt het aan de loper en wordt gelast door een kleine zaklamp om de verbinding glad te maken.

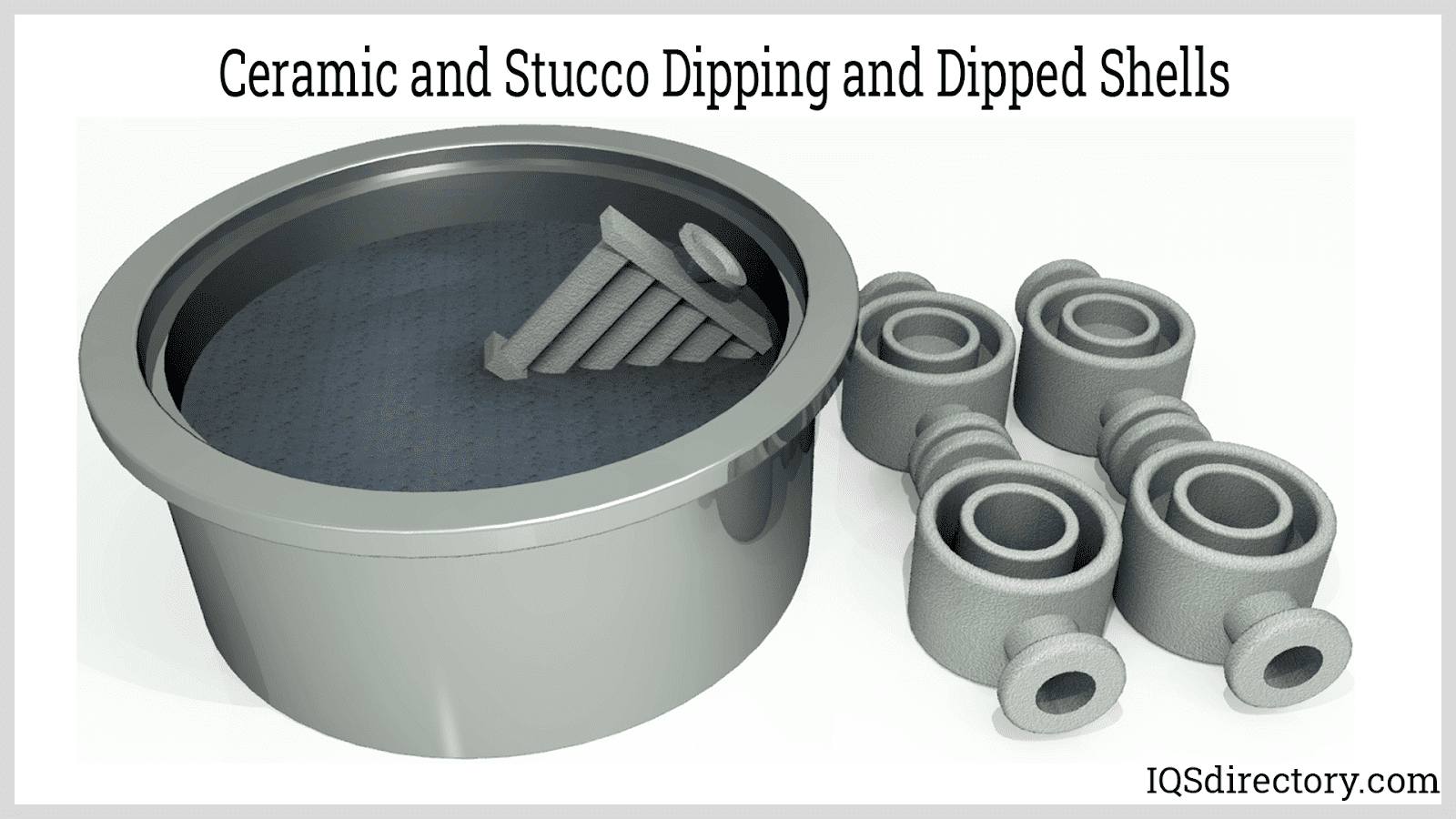

wanneer het gietpatroon eenmaal is samengesteld en ingesteld, wordt de mengmest aangebracht door ondergedompeld in de mengmest, die bestaat uit fijnkorrelig silica, water en een of andere vorm van bindmiddel. De combinatie van deze elementen zorgt voor een keramische coating die meerdere keren wordt aangebracht om de gewenste dikte te bereiken.

na het onderdompelen van de mengmest wordt het patroonassemblage bekleed met stucwerk, dat tijdens het APQP werd bepaald. Het stucproces begint met een dunne coating en wordt bij elke toepassing progressief ruwer.

de omhulling is een essentieel onderdeel van het proces. De sterkte van de schaal moet voldoende zijn om alle gietprocedures te doorstaan. De meerdere dippings en stucco coating zijn nodig om de stabiliteit en duurzaamheid van de schaal te garanderen.

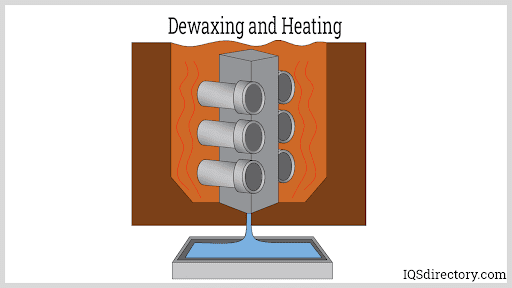

was en verhitting

er worden verschillende vormen van verhitting gebruikt om de was uit de geharde schaal te verwijderen. Een veel voorkomende moderne praktijk is het gebruik van een autoclaaf—een stoomverwarming apparaat. De temperatuur van de autoclaaf moet voldoende zijn om de was te smelten en de mal voor te verwarmen voor het gieten.

gewoonlijk worden investeringsgietmatrijzen gestookt tot 1800° F (982 ° C). De stoom in de autoclaaf verwijdert mogelijk vluchtige materialen. Zodra de mallen voldoende zijn opgeruimd en verwarmd, zijn ze klaar voor het gieten van het metaal.

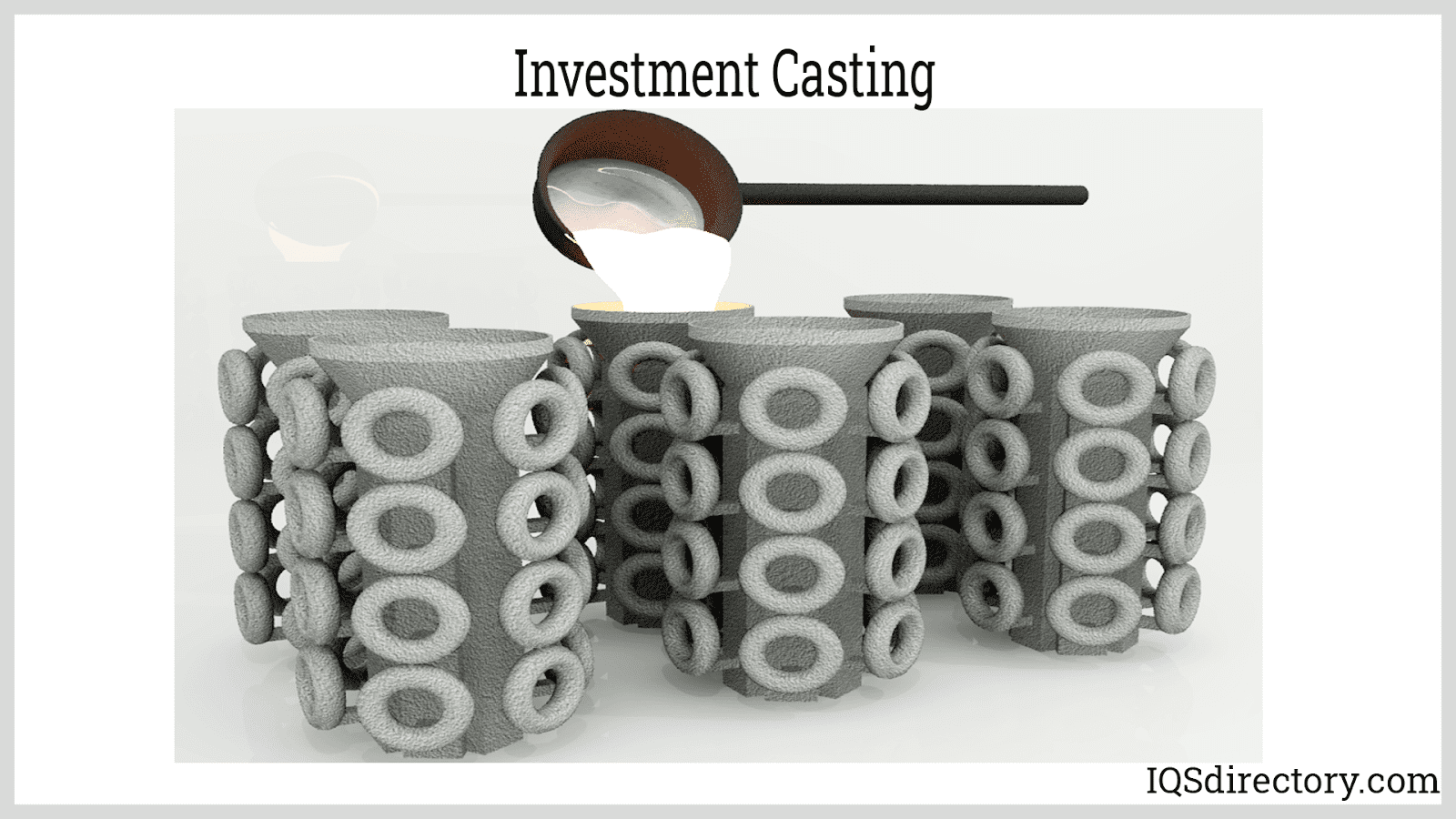

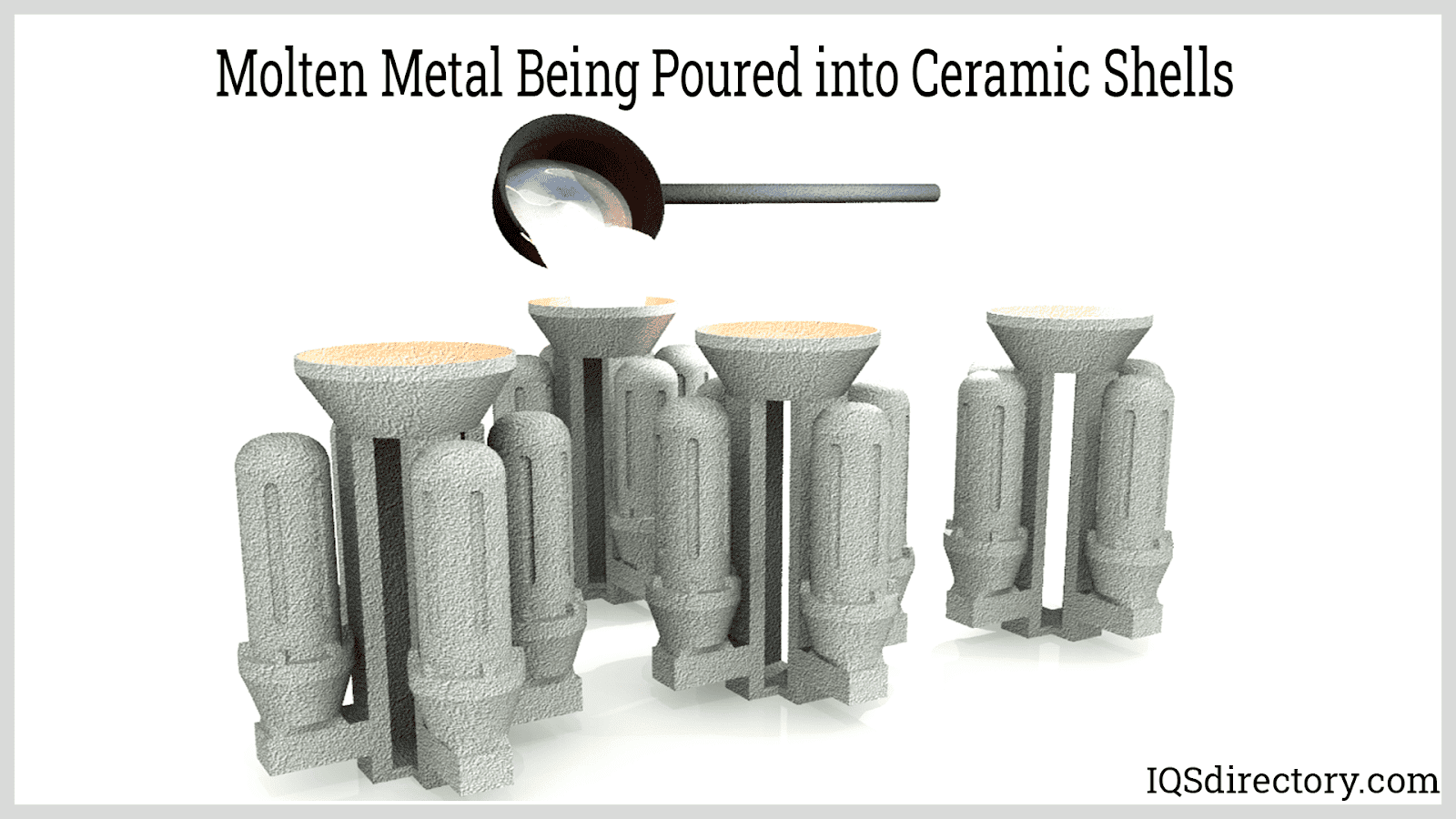

gieten

gieten omvat het gieten van gesmolten metaal in de voorverwarmde vormholtes. In dit stadium ligt de sleutel tot de kwaliteit van het gieten in tijd en temperatuur. Nadat het gesmolten metaal is gegoten, schudt een vibrerende machine de keramische schaal gedurende vijf tot zeven seconden zachtjes. Het Metaal van ingots is gesmolten tot een gesmolten toestand. Zodra de schaal is gevuld, wordt het laten afkoelen bij kamertemperatuur.

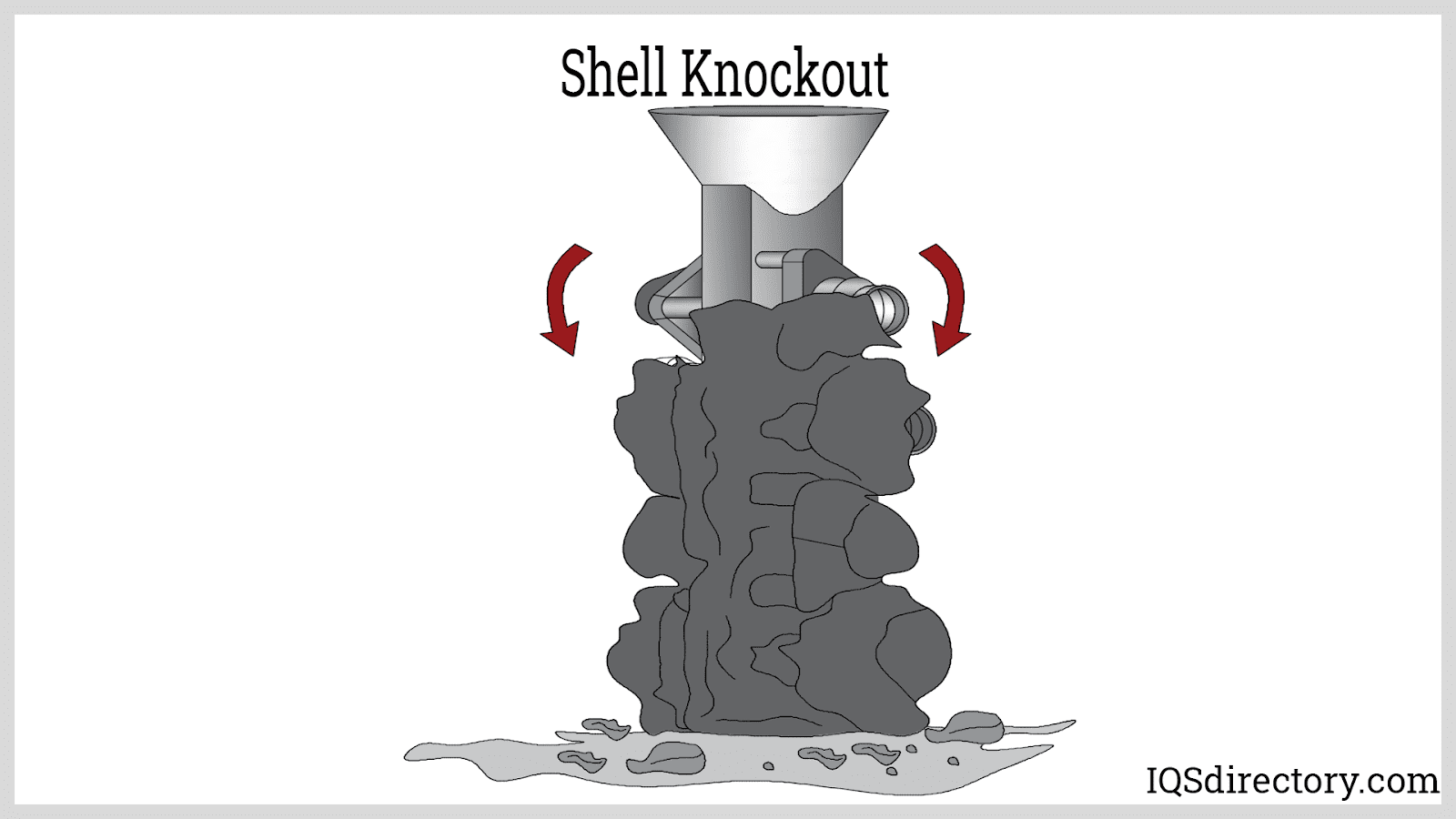

Schaal Knockout of verwijdering

zodra de schaal is afgekoeld en het metaal is ingesteld, wordt het schaalmateriaal verwijderd. Er zijn verschillende methoden gebruikt om de schaal te verwijderen, waaronder een hamer, hoge druk waterstralen, een vibrerende tafel, chemicaliën, of een speciaal ontworpen knockout machine. Tijdens het knockoutproces wordt de shell strak geklemd en in positie gehouden om uniformiteit van het proces te verzekeren.

het knockoutproces kan bijzonder moeilijk zijn, vooral voor onderdelen met ingewikkelde en complexe secties.

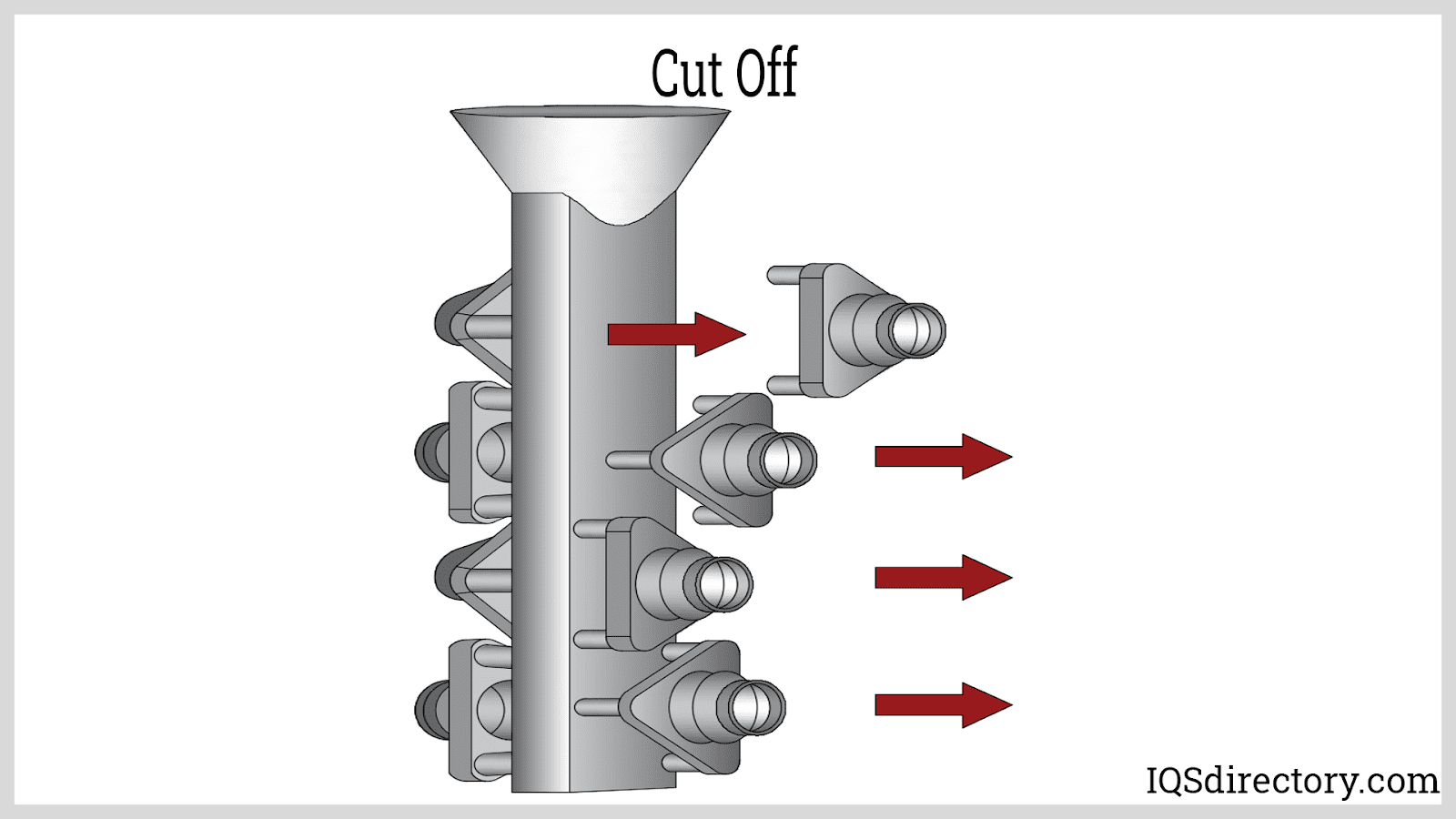

Cut off

Cut off bestaat uit het verwijderen van de afzonderlijke delen van de aanspruit of runner. Zodra het onderdeel is losgekoppeld van de loper, worden de resterende delen van de poorten weggemalen. Er zijn verschillende methoden voor het verwijderen van de onderdelen van de sprue, met inbegrip van het gebruik van een hakzaag, zaklamp, of laser. Bij zeer technische of hoge productieprocessen kunnen onderdelen worden afgesneden met behulp van een programmeerbare zaag.

warmtebehandeling

het doel van warmtebehandeling is verbetering van de mechanische eigenschappen en eigenschappen van het onderdeel. Het gietproces vermindert de sterkte, duurzaamheid en taaiheid van een metaal. Warmtebehandelingen elimineren interne stress. De soorten warmtebehandelingen die worden gebruikt voor investeringsgieten omvatten vacuümoplossing gloeien, verharden, temperen en precipitatie verharden.

gloeien van vacuümoplossingen

het doel van gloeien van vacuümoplossingen is het verwijderen van precipitatief materiaal en het veranderen van het werkstuk in een eenfasige structuur. Na de voltooiing van het gloeien is het werkstuk zacht en nodulair, klaar om te worden gehard. In dit stadium is het werkstuk werkbaar, bewerkbaar, lasbaar en heeft dimensionale stabiliteit.

verharding

verharding omvat het verwarmen van het metaal totdat het zijn austenitische kristalfase bereikt. Hierna wordt het zeer snel gekoeld. Het proces verhoogt de sterkte en draagbaarheid van het werkstuk.

temperen

temperen verwarmt het werkstuk tot een temperatuur net onder het kritische bereik, houdt het daar vast en koelt het vervolgens af. Het proces van temperen vermindert broosheid en vereist nauwkeurige controle, dus het heeft geen invloed op de hardheid.

precipitatie verharding

precipitatie verharding, of leeftijd verharding, maakt het werkstuk harder en wordt uitgevoerd in een vacuüm bij temperaturen tussen 482° C en 1150° F (621° C). Het proces omvat het verwarmen van het werkstuk, het behandelen met een oplossing, het koelen en het opnieuw verwarmen alvorens het snel te koelen.

afwerking

een laatste stap in het gietproces is afwerking, die vele vormen kan aannemen, afhankelijk van de eisen en specificaties van het ontwerp van het onderdeel. Een typisch afwerkingsproces is slijpen dat wordt gebruikt om eventuele misvormingen of resten van de poort verder te verwijderen. Hoewel het oppervlak van het onderdeel zeer glad is, kan verder polijsten nodig zijn om het te verbeteren en te perfectioneren.

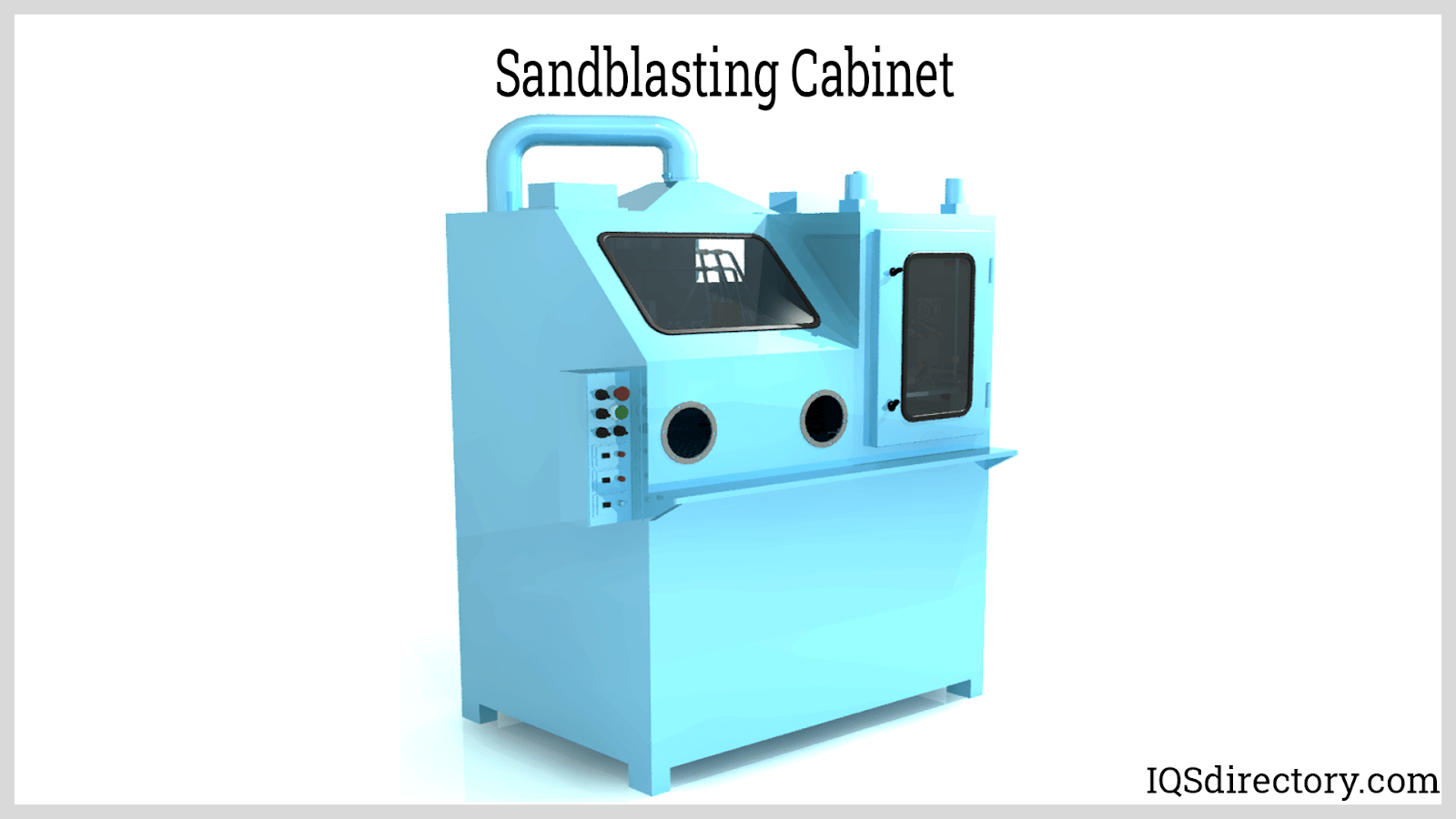

de afwerking kan worden voltooid met behulp van zandstralen, gritstralen of andere bewerkingsmethoden.

oppervlaktebehandelingen

de reeks oppervlaktebehandelingen voor gegoten producten omvat roestbescherming en corrosiebestendig polijsten en chemische behandelingen. Het oppervlak van een gegoten onderdeel kan variëren afhankelijk van de kwaliteit van de legering en het product. De soorten behandelingen omvatten:

- Anodiseren

- Elektrolytisch polijsten

- Vibro Polijsten

- Passiveren

- Wissen Chemische Film Coating

- verzinken

- Vat Gerommel

- poedercoating

- Stroomloos Nikkel Coating

- Schilderij

KRIJGEN UW BEDRIJF VERMELD HIERONDER

Toonaangevende Fabrikanten en Leveranciers

Hoofdstuk Drie Soorten Gietwerk

Hoewel gietwerk, of het verloren-was-gieten, is gebruikt voor duizenden jaren, er zijn innovaties die hebben bijgedragen aan de effectiviteit van het proces. De variaties zijn ontworpen om de methode voor het ontwikkelen van het patroon en het aanpakken van het gebruik van was te verbeteren. De algemene term die wordt gebruikt voor verloren was gieten is verdampingspatroon gieten omdat het materiaal dat wordt gebruikt om het patroon te maken wordt verwijderd of verdampt.

hoewel deze alternatieve methoden patronen op alternatieve manieren creëren, hebben zij overeenkomsten met investeringsgieten en kunnen zij als uitlopers of variaties worden beschouwd. De belangrijkste verschillen in de variaties zijn de materialen die worden gebruikt om het patroon of de vorming van het patroon te creëren.

soorten investeringsgieten

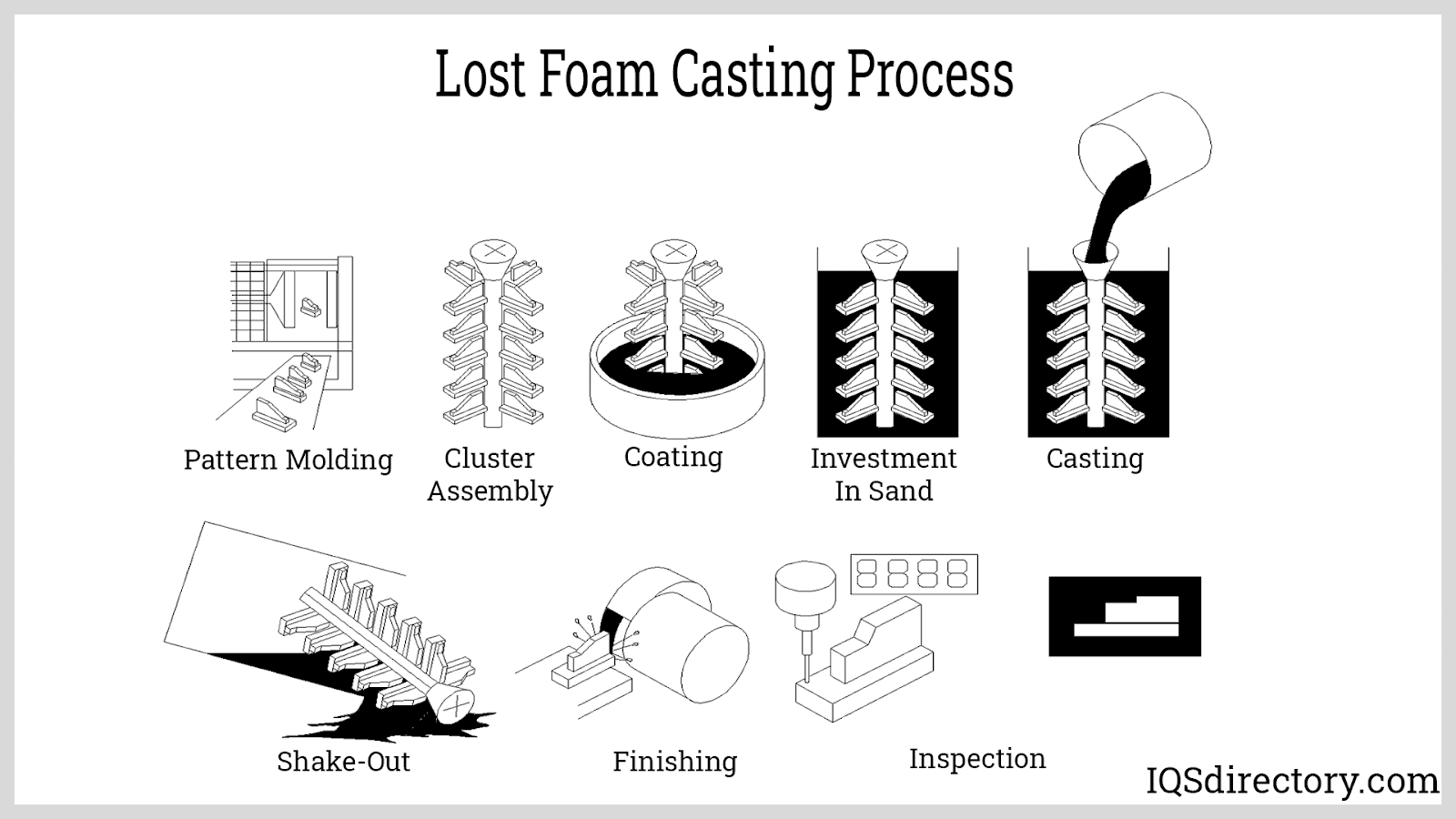

verloren Schuimgieten

verloren schuimgieten heeft aan populariteit gewonnen als vervanging voor investeringsgieten vanwege zijn vermogen om in massaproductie en geautomatiseerde processen te passen. De methode van verloren schuim gieten is een recente toevoeging aan verdamping gieten. Het werd ontwikkeld door H. F. Shroyer in 1958 als een proces dat gebruik maakt van polystyreenschuim geplaatst in gietzand.

net als bij investeringsgieten wordt een aluminium matrijs gebruikt om het patroon te maken. Polystyreen kralen worden in de mal geplaatst of sterven en worden met stoom verwarmd; dit zorgt ervoor dat de kralen smelten en de vorm van de mal aannemen. Als de kralen worden verwarmd, ze uit te breiden en nemen de contouren en afmetingen van de matrijs.

de afzonderlijke patronen worden bevestigd aan een aanspruit of runner en besproeid met een vuurvaste laag van keramisch materiaal. De gecoate mal wordt geplaatst in een geventileerde container, die is verpakt met zand om het in positie te houden. Als gesmolten metaal wordt gegoten in de container, het polystyreen verdampt, waardoor ruimte voor het gesmolten metaal.

in sommige gevallen hoeven patronen niet in een matrijs te worden gevormd, maar kunnen ze met de hand worden gesneden. Met behulp van een machine of vormgereedschap kan polystyreen worden gesneden, gevormd en geconfigureerd volgens de gewenste afmetingen van het werkstuk. Dit type van het maken van patronen wordt gebruikt voor eenmalige onderdelen of prototypes.

Lost foam casting is een productieproces dat wordt gebruikt om sierlijke, decoratieve en complexe metalen configuraties, vormen en ontwerpen te creëren en kan door ingenieurs worden gebruikt om driedimensionale weergaven van hun conceptualisaties te creëren.

directe investeringen gieten

directe investeringen gieten verschilt van traditionele investeringen gieten, dat wordt aangeduid als indirecte investeringen gieten, door de manier waarop het patroon wordt gecreëerd. Bij indirect gieten wordt het patroon gevormd in een matrijs om een wasweergave te creëren. Verschillende was duplicaten zijn bevestigd aan een sprue of runner, gedompeld in een keramische oplossing, gedompeld in stucwerk, en van was ontdaan voor het patroon te worden gevuld met gesmolten metaal om verschillende versies van de component te vormen.

Direct gieten varieert in de manier waarop het patroon wordt gevormd en voorgevormd met behulp van een verscheidenheid van technieken. De eerste van deze technieken is het snijden van het patroon met de hand of machine om een one-up versie die wordt verwerkt met behulp van de verloren was methode te creëren. Dit proces wordt gebruikt voor het produceren van een prototype, het beoordelen van afmetingen, of voor korte oplagen van afgewerkte onderdelen.

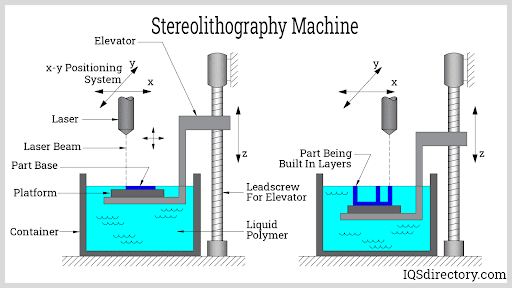

de invoering van computerondersteund schrijven (CAD) heeft geleid tot een technologische methode voor het creëren van een patroon. Met het gebruik van CAD wordt een driedimensionale weergave van het werkstuk ontworpen en ontworpen. Net als bij een CNC-machine, is het ontwerp geprogrammeerd in een stereolithografie (STL) optische fabricage machine die een driedimensionale weergave van het patroon met behulp van de inputgegevens creëert.

in wezen is STL een methode voor het vervaardigen van een vaste vorm met behulp van een lichtgevoelige vloeibare polymeer en gerichte laserstraal. Fabricage wordt bereikt in lagen, met een laag toegevoegd aan de vorige laag om geleidelijk en langzaam te bouwen en vorm het driedimensionale geometrische ontwerp. Een weergave van STL is te zien in het onderstaande diagram.

investeringen in waterglas

investeringen in waterglas gieten is een proces dat veel wordt gebruikt in China. In waterglas investering gieten, waterglas wordt gebruikt als bindmiddel voor de schaal in plaats van ethylsilicaat. Het proces is ontstaan in Rusland in de jaren 1950 en heeft de voordelen van materiaalkosten en productiecyclus.

de oppervlakteafwerking van investeringsgieten van waterglas is vergelijkbaar met die van gieten waarbij gebruik wordt gemaakt van siliciumdioxide-Sol-giettechnologie, aangezien defecten die in de traditionele schelptechnologie worden aangetroffen, worden vermeden. Het proces, de werking en de parameters van water glas investeringen gieten zijn minder ingewikkeld en kan worden voltooid door ongetrainde, algemene werknemers; dit verbetert de productie en efficiëntie.

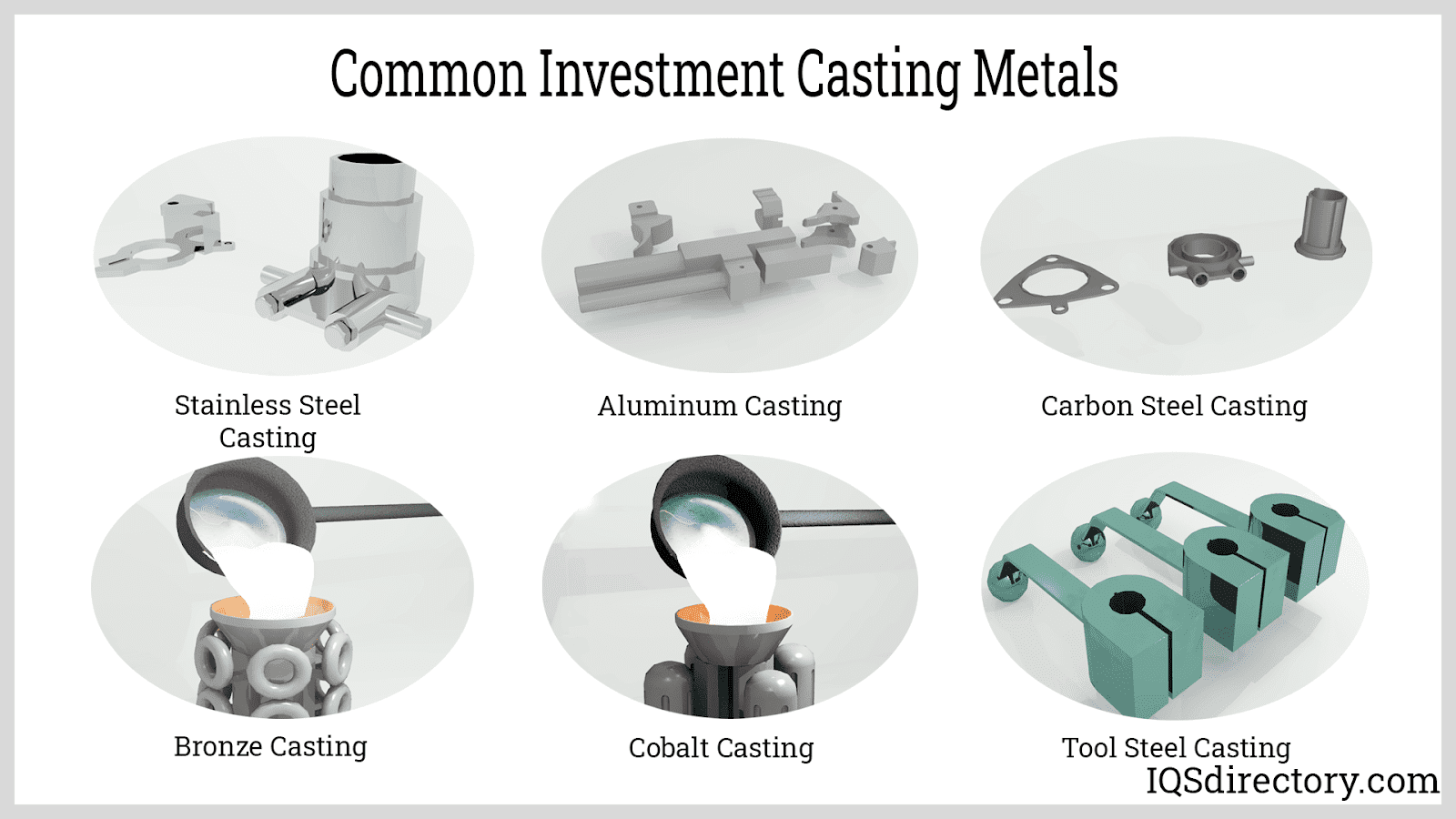

hoofdstuk vier – metalen gebruikt in investeringsgieten

investeringsgieten is een zeer veelzijdig metaalbewerkingsproces dat wordt gebruikt voor het vormgeven van buisleidingen, auto-onderdelen, scheepsbeslag en voedselmachines. Er zijn een grote verscheidenheid van metalen die kunnen worden gebruikt voor investeringen gieten die verschillende eigenschappen hebben om een gevarieerd scala van toepassingen te profiteren.

alle ferro-en non-ferrometalen kunnen worden gevormd en geconfigureerd met behulp van investeringsgieten. Van de variëteiten van ferrometalen, nodulair ijzer, koolstof en gelegeerd staal, en geselecteerde kwaliteiten van roestvrij staal zijn de meest gebruikte. Non-ferro metalen, zoals koperlegeringen, magnesium en aluminium, kunnen worden gebruikt, waarbij Aluminium het meest populair is.

metalen gebruikt in investeringsgieten

aluminiumlegeringen

aluminiumlegeringen voor investeringsgieten hebben een dichtheid van 2,7 g / cm3 of iets hoger. De soorten onderdelen gemaakt van aluminium uit investeringsgieten omvatten vliegtuigen en motoronderdelen. Aluminiumlegeringen A-356, A-357, C-355 en F-357 die silicium, magnesium, ijzer en zink bevatten zijn de meest gebruikte legeringen. Componenten gemaakt van aluminium hebben corrosieweerstand en lasbaarheid, en sommige hebben een uitzonderlijke sterkte.

roestvrij staal

roestvrij staal is een ferrometaal dat chroom bevat dat extra bescherming biedt tegen vlekken en corrosie. Er zijn verschillende soorten roestvrij staal met elk type of rang die gunstige eigenschappen hebben. De variaties in roestvrij staal zijn te wijten aan de chemische samenstelling van de legeringen. Roestvrij staal is een ideaal metaal voor onderdelen die worden blootgesteld aan omgevingen met hoge temperaturen of vloeistoffen.

de belangrijkste soorten roestvrij staal die voor investeringsgieten worden gebruikt, zijn de 300-en 400-serie. Austenitic 300 reeksroestvrij staal heeft uitstekende corrosieweerstand maar krijgt geen sterkte door thermische behandeling. Martensitic 400 reeksroestvrij staal heeft uitzonderlijke sterkte en bewerkbaarheid en kan door het doven en het aanmaken worden verhard, die ook zijn sterkte verhoogt.

Koolstofstaal

koolstofstaal is een van de betere keuzes voor investeringsgietproducten omdat het onder hoge druk kan werken, slijtvast is en een uitzonderlijke sterkte, taaiheid en hardheid heeft. De eigenschappen van koolstofstaal worden bepaald door de hoeveelheid koolstof die het bevat die de hardheid en sterkte tijdens de warmtebehandeling verhoogt.

Midden-en laag koolstofstaal zijn de typen die het meest worden gebruikt voor investeringsgieten. Het midden koolstofstaal heeft rekbaarheid, sterkte, en slijtvastheid en kan door thermische behandeling worden verhard en getemperd. Koolstofarm staal kan gemakkelijk worden gevormd, maar wordt niet versterkt door warmtebehandeling. Nikkellegeringen

nikkellegeringen

nikkellegeringen hebben een hoge sterkte en zijn bestand tegen hitte, corrosie en slijtage. Ze kunnen worden gelast en vervaardigd en zijn bestand tegen barsten of spanningscorrosie. Het belangrijkste gebruik van nikkellegering investering gietstukken is onder omstandigheden waar er hoge temperaturen en corrosieve elementen.

de populariteit van investeringsgietwerk van nikkellegeringen is te danken aan hun nauwe toleranties en uitzonderlijk gladde afwerkingen en hun vermogen om in complexe en ingewikkelde vormen te worden verwerkt. Van de verschillende investeringsgietmetalen zijn nikkellegeringen een kosteneffectieve oplossing.

koperlegeringen

koperlegeringen hebben corrosieweerstand, thermische geleidbaarheid en taaiheid. Ze worden gebruikt in investeringsgieten vanwege hun gemakkelijke gietbaarheid. Koperlegeringen zijn bewerkbaar met uitstekende mechanische eigenschappen, evenals wrijving en slijtvastheid. De soorten koperlegeringen die worden gebruikt voor investeringsgieten omvatten de series C-84500, C-85800, C-86000, C-87000, C-90000 en C-95000. Het brede scala van legeringen biedt een voldoende selectie om de juiste legering voor elke toepassing te kiezen.

Kobaltlegeringen

Kobaltlegeringen zijn bestand tegen hoge sterkte en tegen hitte en slijtage. Ze hebben een natuurlijke weerstand tegen oxidatie met een uitzonderlijk hoog smeltpunt, waardoor ze ideaal zijn voor corrosieve en chemisch geladen omgevingen. Kobaltlegeringen hebben kruipweerstand en weerstand tegen thermische vermoeidheid voor toepassingen op hoge temperatuur.

de verschillende kobaltlegeringen bevatten combinaties van chroom, nikkel, wolfraam en molybdeen; dit verandert de eigenschappen en het type weerstand. De kobaltlegeringen die worden gebruikt voor investeringsgieten omvatten nummers 6, 21, 25, 31 en 93.

Magnesium

gedurende enkele jaren was het moeilijk om magnesium te gieten met behulp van investeringsgieten, omdat gesmolten magnesium reageert met de silicavormwand. Onlangs is een remmer geïntroduceerd; dit maakt het gebruik van magnesium in investeringen gieten.

Magnesium is licht van gewicht en heeft een uitstekende sterkte / gewichtsverhouding. Het is veelzijdig en komt in een brede waaier van legeringen, die AZ91D en AM60B met legeringen omvatten AZ81, AM50A AM20, AE42, en AS41B voor hun kruipweerstand en toepassingen op hoge temperatuur worden gebruikt.

hoofdstuk vijf – produkten vervaardigd uit investeringsgieten

investeringsgieten is een zeer populaire methode voor de productie van een breed scala aan onderdelen en componenten. Het proces van investeringsgieten zorgt voor ontwerpflexibiliteit voor de creatie van ingewikkelde en complexe componenten uit een enorme selectie van metalen en legeringen.

de eenvoud van investeringsgieten zorgt voor hoge productieruns met een uitzonderlijk nauwkeurige dimensionale consistentie. De oorspronkelijke reden dat investeringsgieten werd getrokken uit de Donkere eeuwen naar de 20e eeuw was de ontwikkeling van de straalmotor in de jaren 1940 die geen inconsistenties of imperfectie in de componenten zou toestaan. Het is dat aspect van investeringsgieten dat het een essentieel onderdeel van de 21e eeuw productie heeft gemaakt.

producten vervaardigd uit investeringsgieten

lucht-en ruimtevaart

lucht-en ruimtevaart was de eerste industrie die gebruik maakte van investeringsgieten als methode voor de productie van onderdelen met uitzonderlijke toleranties en afwerkingen. Er is een breed assortiment van metalen die worden gebruikt om vluchtcomponenten te maken, en investeringsgieten biedt de nodige selectie van metalen. Met behulp van elk metaal, investment casting produceert precisie-onderdelen met minimale materialen en beperkt energieafval. Onderdelen van lucht-en ruimtevaart moeten bestand zijn tegen extreme weersomstandigheden, fluctuerende druk en verschillende vormen van operationele slijtage; dit vereist een superieure duurzaamheid. Het proces van investeringsgieten heeft de nodige consistentie, precisie en treksterkte om te voldoen aan en overtreffen de eisen. Het belangrijkste voordeel voor de lucht-en ruimtevaart is de precisie, waardoor onderling gekoppelde onderdelen snel en gemakkelijk kunnen worden aangepast.

vuurwapens

Vuurwapenfabrikanten vertrouwen op investeringsgieten omdat het hen de vrijheid geeft om unieke ontwerpen te ontwikkelen en te implementeren. De vervaardiging van vuurwapens vereist precisie en nauwkeurigheid, en investeringen casting onderdelen bieden de netto vormen die kunnen worden vervaardigd uit een selectie van legeringen.

investeringsgieten minimaliseert de hoeveelheid metaal die tijdens het afwerkingsproces moet worden verwijderd. Met behulp van CNC-bewerking kunnen producenten uniforme onderdelen maken met weinig variatie tegen lage kosten.

medisch en tandheelkundig

de medische en tandheelkundige gebieden vereisen instrumenten en onderdelen met de grootste nauwkeurigheid om te voldoen aan krappe toleranties en maateisen. Chirurgische instrumenten, implantaten, machines, brancards en rolstoelen worden allemaal geproduceerd met behulp van investeringen gieten.

het levensreddende potentieel van gietstukken maakt de juiste productie van deze onderdelen van cruciaal belang. Elk apparaat moet van de hoogste kwaliteit zijn.

Sloten

de belangrijkste eis voor sloten is dat ze duurzaam en veerkrachtig zijn. Investeringsgietwerk maakt de productie van gespecialiseerde sloten en gewone sloten voor huishoudelijk gebruik mogelijk. De noodzaak voor sloten om precies gaas vereist dat hun gieten nauwkeurig tot in de kleinste details.

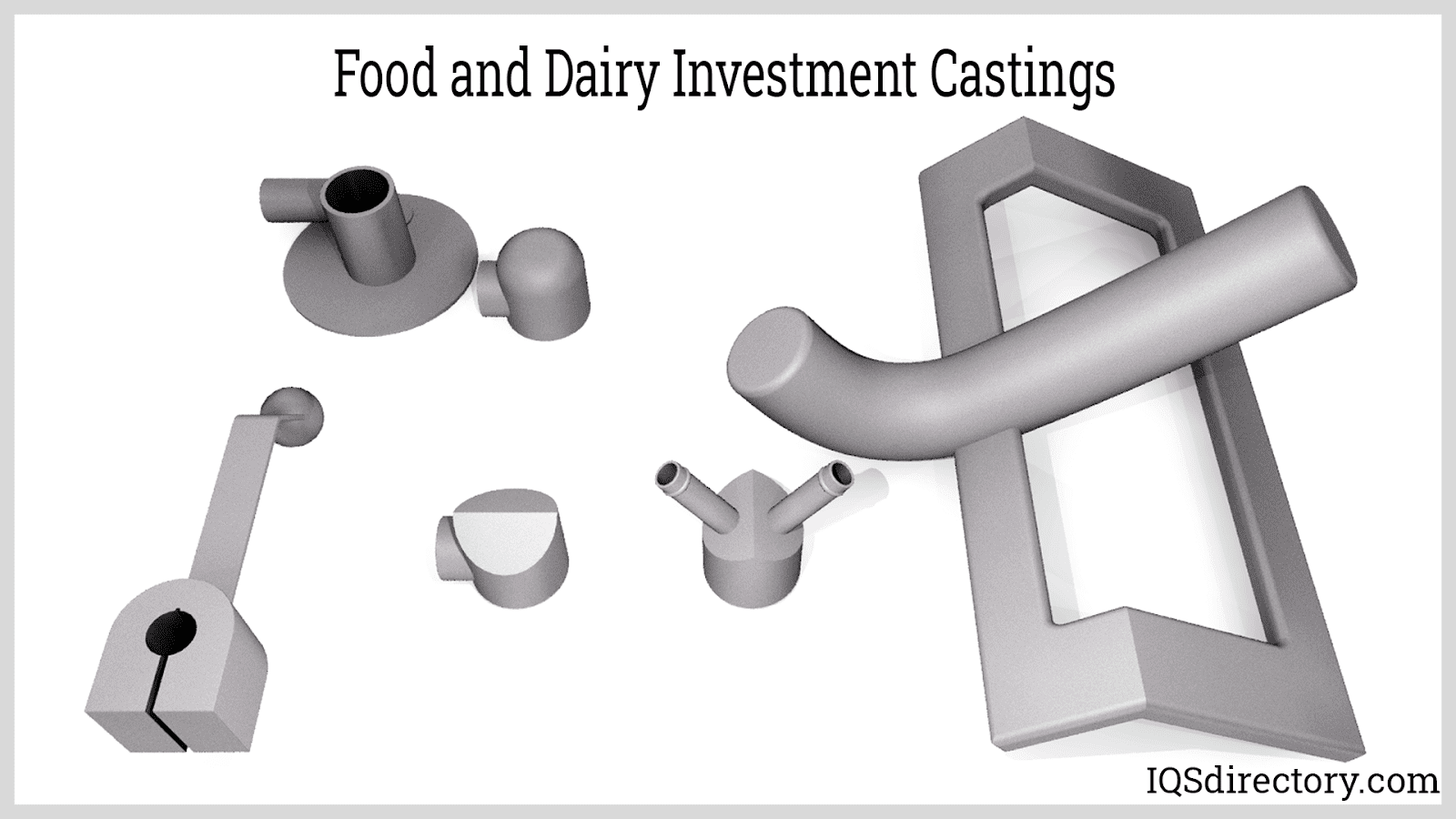

voedingsmiddelen en zuivel

een breed assortiment van apparatuur wordt gebruikt om al het voedsel dat we eten te produceren. Die enorme machines zijn afhankelijk van investeringsgietwerk voor de vervaardiging van hun componenten en onderdelen. Componenten voor de voedingsindustrie zijn gemaakt van roestvrij staal of speciale legeringen vanwege de noodzaak van precisie en duurzaamheid. Vleessnijmachines, pluimveeverwerkingsapparatuur, onderdelen van ijsmachines en grills en verwarmingsmachines hebben onderdelen en stukken gemaakt van investeringsgieten.

vloeibaar vermogen

vloeibaar vermogen brengt vermogen over door gebruik van gassen of vloeistoffen. Het proces omvat het gebruik van hydraulische en pneumatische apparatuur die energie omzet in een bruikbare vorm. De soorten componenten die nodig zijn omvatten kogelklep onderdelen, Stoomval onderdelen, waaiers, naald kleppen onderdelen, compressor onderdelen, en pomp onderdelen. Net als de voedings-en zuivelindustrie, gebruikt de fluid power-industrie zowel roestvrij staal als aluminium en een aantal speciale metalen.Hoofdstuk 6-Voordelen van investeringsgieten

er zijn vele mogelijkheden voor de productie van metalen onderdelen. Elk van de keuzes heeft zijn voordelen met betrekking tot productie, kwaliteit en nauwkeurigheid. Van de beschikbare processen is investment casting technology het proces van keuze geworden voor de productie van precisieonderdelen met uitstekende afwerkingen. Met lage kosten, ontwerpvrijheid en onbeperkte hoeveelheden is investeringsgieten het ideale proces voor de moderne onderdelenproductie.

door de vele voordelen van investeringsgieten is het het belangrijkste metaalbewerkingsproces voor industriële en commerciële producten geworden.

Investeringsgietvoordelen

ontwerpflexibiliteit

ontwerpvrijheid is vooral belangrijk voor complexe en ingewikkelde onderdelen die meerdere interne en externe vormen kunnen hebben. Investeringsgieten wordt niet beperkt door grootte, dikte of configuratie. Het heeft de mogelijkheid om zich aan te passen en te verschuiven om elke uitdaging aan te gaan.

strengere toleranties

van de vele voordelen van investeringsgieten zijn strengere toleranties het belangrijkst. Wanneer een onderdeel wordt ontworpen, moet het worden vervaardigd om precies te voldoen aan de specificaties van het ontwerp, zodat het gemakkelijk kan worden geïntegreerd met andere onderdelen. De meerderheid van de investeringen casting onderdelen voldoen aan casting toleranties (CT) van vijf of zes.

oppervlakteafwerking

investeringsgieten produceert superieure afwerkingen die na de afwerking weinig nodig hebben. De soorten afwerkingen die het proces produceert is een functie waarvoor het beroemd is. De kwaliteit van oppervlakteafwerkingen overtreft die van andere gietprocessen. Geen enkele andere productiemethode kan overeenkomen met de combinatie van nauwe toleranties en uitzonderlijke afwerkingen in investeringsgieten.

defecten

elke productiemanager zal u vertellen dat defecten de kern vormen van productievertragingen en arbeidskosten. Defecten die in een productieproces worden geproduceerd, creëren afval, vereisen extra bewerking en langzame productieruns. Deze nadelen maken geen deel uit van het investeringsgieten. Elk stuk geproduceerd door het proces is vlekkeloos en vereist geen enkele vorm van secundaire verwerking.

wanneer een deel uit de schaal wordt geëxtraheerd, heeft het een glad, gelijkmatig oppervlak en is het klaar om te worden verpakt en verzonden.

afval

een andere belangrijke uitgave die in elk productieproces wordt opgenomen, is afval, het materiaal dat overblijft na de voltooiing van de productie. Investeringsgieten vereist zeer weinig na productieafwerking, waardoor de hoeveelheid geproduceerd afval drastisch beperkt. Het gebrek aan afval heeft meerdere voordelen, waaronder lagere productiekosten, arbeidskosten en snellere omzet.

bij het gebrek aan afval is het wegnemen van de behoefte aan gespecialiseerde apparatuur, zoals ontbraammachines, zware slijpmachines en diverse snijgereedschappen inbegrepen. Een extra factor is lagere energiekosten, verhoogde efficiëntie en uitzonderlijk Zuinige bedrijfsprestaties.

hoeveelheden

er is geen beperking op het aantal onderdelen dat met behulp van investeringsgietwerk kan worden geproduceerd. Van zeer kleine runs tot die die gaan in de duizenden, investment casting kan onderdelen snel en feilloos produceren. Delen die 0 wegen.1 kg of die met een gewicht van honderden kilo ‘ s kunnen worden geproduceerd en afgewerkt met behulp van investeringsgieten.

metalen

elke vorm van metaal en legering kan worden gevormd en bewerkt met behulp van investeringsgietwerk. Het is een kenmerk van het proces dat het de nummer een methode voor het produceren van apparatuur onderdelen heeft gemaakt. In tegenstelling tot andere gietmethoden, kan investeringsgieten werken met elke vorm van gesmolten metaal om een betrouwbaar en nuttig onderdeel te creëren.

fijne Details

het is moeilijk om een gietproces te vinden dat componenten met minieme en miniatuurdetails kan produceren. Deze bijzondere eigenschap van investment casting is de reden dat het werd gekozen om de lucht-en ruimtevaartindustrie te ondersteunen en werd gebruikt bij de ontwikkeling van de eerste straal aangedreven vliegtuigen. Naarmate de samenleving zich dieper in het tijdperk van de technologie beweegt, zullen foutloze onderdelen en nauwkeurige dimensionale toleranties steeds belangrijker worden.

van het beginpatroon tot de keramische schaal tot het afknippen van onderdelen is elke stap van het investeringsgietproces ontworpen om nauwkeurige en nauwkeurige details te produceren.

milieubewustzijn

duurzaamheid is een van de belangrijkste drijfveren van het moderne bedrijfsleven. Dit is een duidelijk voordeel in het investeringsgietproces. Patronen, was, keramische mengmest en stucco coatings kunnen steeds opnieuw worden gebruikt zonder dat er afval ontstaat. Het is dit aspect van het proces dat het zo ‘ n populaire productiemethode heeft gemaakt.

hoofdstuk zeven-factoren die de maatnauwkeurigheid in gietstukken beïnvloeden

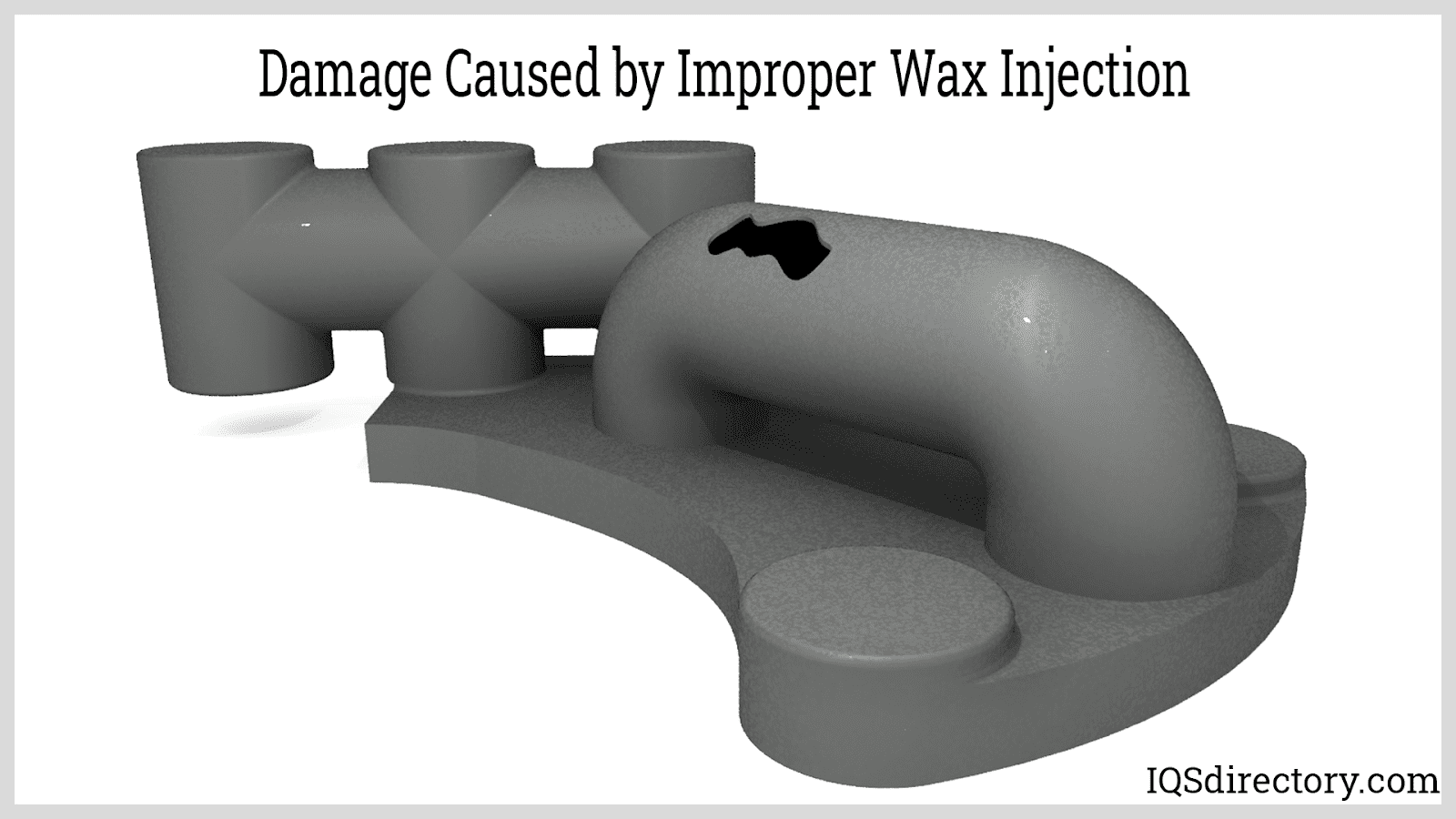

er zijn verschillende factoren die de kwaliteit en nauwkeurigheid van gietstukken beïnvloeden. De belangrijkste overwegingen zijn de structuur van het onderdeel, gietmateriaal, gieten, shell maken en gieten. Elke fout in het proces kan een effect hebben op de krimpsnelheid, wat zou leiden tot afwijkingen in de afmetingen.

de eerste invloedrijke stap in het proces is de creatie van het waspatroon; het moet met grote precisie en nauwkeurigheid worden geproduceerd.

invloed maatnauwkeurigheid in Investeringsgietfactoren

gietstructuur

gietstructuur wordt beïnvloed door de dikte van de wanden van het onderdeel. Als ze te dik zijn, kunnen ze de krimpsnelheid verhogen. Als de wanddikte te laag is, ontstaat het tegenovergestelde effect. Een vrije systolische snelheid die te groot is kan de krimp blokkeren en kleiner maken.

gietmateriaal

zoals bij elke vorm van gieten, heeft het materiaal een belangrijke invloed op de resultaten van het gieten. Een laag koolstofgehalte vermindert de krimpsnelheid.

was-Injectietemperatuur

de injectiedruk en-temperatuur zijn twee voor de hand liggende factoren die de resultaten van het gietproces zullen beïnvloeden.

Shell

het materiaaltype dat wordt gekozen om de shell te maken, kan van invloed zijn op de krimpsnelheid. Bepaalde materialen, zoals zirkoonzand, hebben een kleine uitzettingscoëfficiënt en zijn ideaal voor het proces.

ketelverwarming

oneigenlijk verwarmen van de ketel kan een negatief effect hebben en resulteren in kleine keteluitzetting.

gieten

de giettemperatuur is de temperatuur waarbij het gesmolten metaal de poorten binnenkomt. Als de temperatuur te hoog is, zal het defecten zoals grove korrels op de interne structuur veroorzaken. Een lage temperatuur beïnvloedt de vloeibaarheid van het gesmolten metaal. De aanbevolen temperatuur is 1650° C (3002° F).

het grootste probleem bij onjuiste giettemperatuur is krimp. De giettemperatuur moet constant worden gehouden om krimp te verminderen. Een hogere temperatuur zal niet meer energie nodig hebben, maar zal meer nauwkeurige en nauwkeurige onderdelen produceren.

conclusie

- investeringsgieten is een metaalbewerkingsprocédé waarbij gebruik wordt gemaakt van een keramische schaal gebouwd over een waspatroon vervaardigd uit een aluminium matrijs om onderdelen te produceren met buitengewoon uniforme en gladde oppervlakken.

- het proces van investeringsgieten produceert onderdelen met een minimaal afval-en energieverbruik en geen noodzaak voor na het gieten afwerking.

- investeringsgieten, ook bekend als het verloren-wasproces, of cire perdue in het Frans, wordt al duizenden jaren gebruikt als metaalbewerkingsmethode.

- hoewel het gieten van verloren was al duizenden jaren wordt gebruikt, zijn er innovaties geweest die de doeltreffendheid van het proces hebben vergroot.

- investeringsgieten is een zeer veelzijdig metaalbewerkingsproces dat wordt gebruikt voor het vormgeven van buisleidingen, auto-onderdelen, maritieme hardware en voedselmachines.

vermeld uw bedrijf hieronder