Come Condurre Un Tempo di Studio Sulla Pianta Piano

C’è una cosa in comune tra le moderne forze armate, gli atleti, le funzioni HR, e la Silicon Valley tech imprese, che utilizzano tattiche e strategie ispirato da Frederick Winslow Taylor, spesso definito come il “padre della gestione scientifica”.

Le idee di Taylor, come migliorare l’etica del lavoro, ridurre gli sprechi e creare standard di produzione migliorati, continuano a tenere fede. Una di queste idee, uno che è fondamentale per migliorare l’efficienza sul pavimento della pianta, si presenta sotto forma di uno studio di tempo.

Condurre studi sul tempo e sul movimento non è un compito ordinario. Richiede un’attenta preparazione con un piano ben congegnato. In questo post, descriveremo il processo e mostreremo a cosa devi stare attento se vuoi fare le cose per bene al primo tentativo.

Che cos’è uno studio a tempo?

British Standards Institutions (BSI) è il principale organismo incaricato della creazione di standard di produzione ingegneristici e industriali nel Regno Unito. Questo è il modo in cui il BSI definisce lo studio del tempo:

” Osservazione, registrazione e valutazione del lavoro umano per stabilire i tempi richiesti da un lavoratore qualificato per eseguire un lavoro specificato in condizioni dichiarate a una velocità di lavoro definita.”

Il” lavoro ” a cui si riferisce coinvolge tutte le attività sul pavimento della fabbrica che contribuiscono al processo di produzione – l’uso di lavoro manuale o macchine, operatori di macchine che prendono decisioni al volo e simili.

Gli studi temporali sono più adatti per attività che comportano una serie di azioni prevedibili e ripetitive. Sono ideali nelle impostazioni di fabbrica, dove il processo di produzione può essere suddiviso in una serie di compiti sequenziali e movimenti dell’operatore.

In tale contesto, si misura la quantità di tempo impiegato per una particolare attività, eseguita da più lavoratori, per trovare il tempo standard (mostreremo il calcolo più avanti nell’articolo). Nell’ingegneria industriale e nella produzione, il tempo standard è il tempo medio impiegato da un lavoratore adeguatamente addestrato per completare un’attività specificata.

Uno studio del tempo è un’attività di misurazione del lavoro, di solito condotta da un osservatore addestrato, con l’ausilio di attrezzature di base come un cronometro e un clipboard per annotare le registrazioni del tempo. Nelle fabbriche moderne, gli osservatori possono utilizzare strumenti più avanzati come videocamere, computer e persino software specializzati.

Perché condurre un’analisi di studio temporale?

Se condotto correttamente con la dovuta pianificazione e un’attenta analisi, uno studio del tempo fornisce una visione granulare di quanto sia efficiente il lavoro viene condotto sul vostro impianto. Il tempo standard è una metrica preziosa per i manager alla ricerca di modi per migliorare l’efficienza produttiva e la produttività in generale.

Può anche essere utilizzato per trovare difetti e debolezze nascoste in altri aspetti del pavimento dell’impianto, come layout non ottimali e posizionamento di macchine e postazioni di lavoro. Utilizzando il tempo standard, è possibile individuare le inefficienze nell’allocazione di manodopera, macchine e altri input di produzione.

Oltre ai miglioramenti dei costi e dell’efficienza, gli studi temporali possono essere vitali per il benessere dei lavoratori. Può aiutare nella creazione di spazi di lavoro migliori e più sicuri. I manager possono identificare e rimuovere movimenti e azioni non necessari e potenzialmente pericolosi sul pavimento dell’impianto, riducendo così lo sforzo necessario per completare compiti specifici.

Ci sono molti altri vantaggi nello condurre uno studio a tempo:

- richiesto per la progettazione realistica di programmi di produzione

- aiuta l’ottimale allocazione della manodopera sulla pianta piano

- può essere utilizzato per il confronto con i processi alternativi

- necessario per l’equilibrata distribuzione del lavoro tra i dipendenti

- aiuta a creare i tempi di destinazione e di salari, incentivi

- consente di eliminare in modo inefficace o inutile operazioni e ridurre al minimo lo sforzo dell’operatore

- se fatto per gli operai di manutenzione, può aiutare manutenzione, progettisti e manager per meglio pianificare e organizzare i lavori di manutenzione ordinaria

Il tempo standard è una metrica molto utile per gli ingegneri industriali ed i responsabili di produzione. Permette loro di confrontare l’efficienza del loro impianto con gli standard del settore. La metrica è utile anche dal punto di vista della pianificazione futura, nella stima dei seguenti aspetti chiave:

- tempi di consegna dei futuri lotti di prodotto

- future esigenze di manodopera e i costi di lavoro

- futuro macchinari/apparecchiature di produzione requisiti di investimento

- futuro approvvigionamento delle materie prime esigenze

- gestione dell’inventario

- costo totale di produzione e il prezzo di vendita per unità

Ci sono un sacco di ragioni per condurre studi a tempo. Vediamo cosa si dovrebbe avere in atto prima di avviare il cronometro.

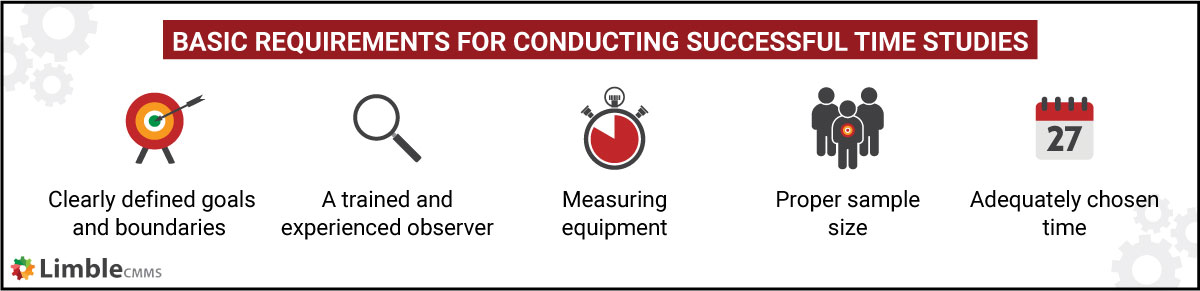

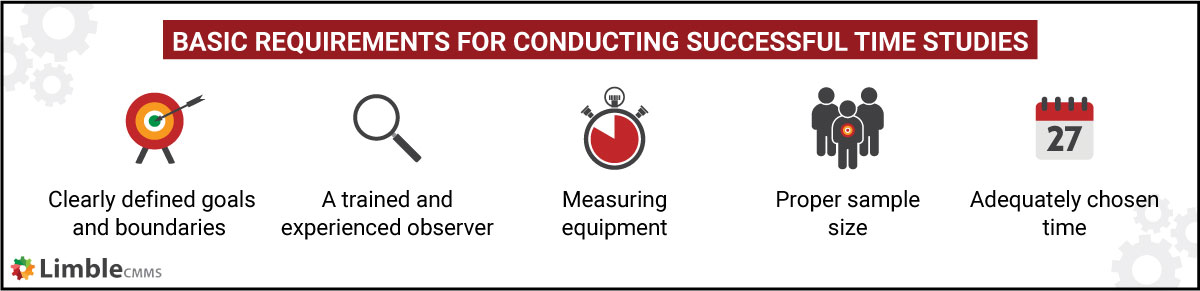

Requisiti di base per condurre studi temporali di successo

Indipendentemente dall’industria o dai processi produttivi coinvolti, uno studio temporale avrà gli stessi requisiti di base.

Possiamo classificarli nelle seguenti 5 aree che devi affrontare quando prepari il tuo studio del tempo:

1) Obiettivi e confini chiaramente definiti

Prima di condurre il tuo studio del tempo e del movimento, devi stabilire confini chiari.

In primo luogo, determinare e specificare gli obiettivi dello studio: accelerare il processo di produzione, rimuovere le azioni di spreco, ecc.

Quindi, scegli i processi che saranno al centro dello studio. Verifica se il tuo settore ha già stabilito tempi standard che puoi utilizzare come punto di riferimento per il confronto.

2) Un osservatore addestrato ed esperto

Questa è la persona che condurrà lo studio del tempo. Nella maggior parte dei casi, ingegneri industriali con esperienza e formazione rilevanti sono preferiti per questo lavoro.

Idealmente, dovrebbero avere la certificazione nell’ottimizzazione del posto di lavoro. L’osservatore dovrebbe avere un punto di osservazione sicuro e confortevole da cui può osservare i lavoratori mentre svolgono compiti regolari.

Ci sono aziende là fuori, come Industrial Time Study Institute, che offrono servizi di consulenza e formazione. Possono aiutarti a eseguire i tuoi studi temporali e rispondere a qualsiasi domanda tecnica.

3) Scelta delle attrezzature (basic vs advanced)

Il ruolo svolto dalle attrezzature per lo studio del tempo è cambiato radicalmente negli ultimi anni. In passato, gli studi venivano condotti con un semplice cronometro e tavole di studio del tempo, con l’osservatore vicino ai lavoratori.

Questo ha avuto alcuni importanti svantaggi, il più importante dei quali è stato l ‘ “Effetto Hawthorne” – i lavoratori possono mettere in più sforzo del normale quando sanno di essere osservati.

La moderna tecnologia consente agli osservatori di guardare e registrare i tempi a distanza e in segreto, utilizzando apparecchiature video (CCTV) e piattaforme software specializzate in grado di sostituire un cronometro e le tabelle di registrazione dello studio del tempo di base.

4) Dimensione del campione corretta

La dovuta attenzione deve essere presa quando si sceglie la dimensione del campione di lavoro. Se non è adeguatamente grande e rappresentativo della forza lavoro esistente, la misurazione del lavoro sarà praticamente inutile.

Anche la qualità e la competenza dei lavoratori sono fondamentali. Un errore comune è quello di scegliere gli individui più performanti. Invece, scegliere una dimensione del campione equilibrata che favorisce i lavoratori che sono ben addestrati, ma la cui produzione di lavoro non li mette a uno estremo di bassa o alta produttività.

5) Tempo adeguatamente scelto

Per ridurre il margine di errore, uno studio temporale di solito comporta l’assunzione di misurazioni su più cicli di produzione. Negli impianti di produzione, ci saranno periodi di produzione con scadenze più brevi e attività più intensa sul pavimento dello stabilimento.

Occorre fare attenzione a scegliere un periodo rappresentativo del flusso di lavoro generale nella struttura, entro limiti prevedibili. A meno che tu non abbia un obiettivo specifico, evita quelle stagioni di punta della domanda quando conduci studi temporali.

Che delinea il processo: come fare uno studio a tempo?

Uno studio temporale è condotto linearmente, con diversi passaggi chiaramente definiti. L’osservatore qualificato intraprenderà le seguenti azioni una volta iniziato lo studio:

- Seleziona i compiti da studiare: ciò dipenderà dagli obiettivi dello studio e dai confini di base stabiliti dall’azienda. Il tipo di attività manifatturiera e lo stato attuale dei sistemi di produzione avranno un ruolo determinante qui.

- Analizzare i singoli compiti: la produzione utilizza processi e standard già stabiliti nel settore? Se sì, l’osservatore può selezionare gli standard di base e calibrare il processo di misurazione per rifletterli. Se non esistono standard, l’osservatore dovrà utilizzare la sua esperienza e il suo giudizio per tracciare la migliore linea di base.

- Selezionare i lavoratori ammissibili: dovrebbe essere un campione rappresentabile di lavoratori medi adeguatamente formati.

- Stima il numero di cicli da osservare: più campioni di dati si tradurranno in meno margini di errore, ma richiedono più tempo e sforzi. C’è un atto di bilanciamento richiesto qui, basato sui limiti di tempo e di bilancio.

- Comunicare i dettagli dello studio ai lavoratori: gli studi temporali possono avere un’influenza dirompente sulla forza lavoro. Le persone si preoccuperanno delle potenziali implicazioni che lo studio può avere sulla loro futura sicurezza del lavoro. È molto importante comunicare in anticipo lo scopo di uno studio.

- Osservare e registrare le prestazioni e i tempi del lavoratore per ogni elemento: molte tecniche sono disponibili per gli osservatori. Se si utilizza un orologio orario di base, i metodi di temporizzazione includono il metodo continuo, il metodo snapback e il metodo accumulato. Strumenti e software più avanzati consentono di automatizzare queste misurazioni.

- Utilizzare i dati osservati per calcolare il tempo standard: la formula e i calcoli saranno spiegati in dettaglio nella sezione seguente.

Infine, sulla base dei calcoli e degli obiettivi iniziali dello studio, l’azienda dovrebbe essere in grado di giungere ad alcune conclusioni attuabili.

Come calcolare il tempo standard

Una volta che l’osservatore ha registrato le letture del tempo effettivo di tutti i lavoratori del gruppo campione, è il momento di calcolare il tempo standard. Il processo segue questo ordine:

- calcolare il Tempo Medio

- calcolare l’Orario Normale utilizzando il Tempo Medio e Valutazione dei Fattori di

- calcolo Tempo Standard utilizzando il Normale Tempo e Indennità

Calcolare il Tempo Medio

Come indica il nome, questa è la quantità di tempo impiegato dal lavoratore per completare l’attività, dall’inizio alla fine. Quando si osservano più lavoratori nell’ambito dello studio, viene generato un valore medio del tempo osservato calcolando la media di tutte le letture del tempo registrate, dopo la rimozione di eventuali valori anormali.

Determinare i fattori di valutazione

Le prestazioni effettivamente registrate di un lavoratore potrebbero non essere sempre conformi agli standard “normali” del compito. L’osservatore deve applicare un aggiustamento al tempo osservato per dedurre il tempo che un operatore medio avrebbe impiegato per completare l’attività.

Utilizzando il suo giudizio e la sua esperienza, l’osservatore può determinare la valutazione delle prestazioni dei singoli lavoratori. I sistemi di valutazione più diffusi utilizzati per questo scopo includono:

- Ritmo/Velocità

- Sistema Westinghouse

- Obiettivo

- Sintetico

Questi sistemi di valutazione utilizzano fattori come la velocità, abilità, sforzo, e la coerenza del lavoratore per valutare le loro prestazioni. Il fattore di valutazione è calcolato come una cifra percentuale come 90% o 120%. Ciò mostra eventuali deviazioni dalla performance prevista, che è rappresentata come 100%.

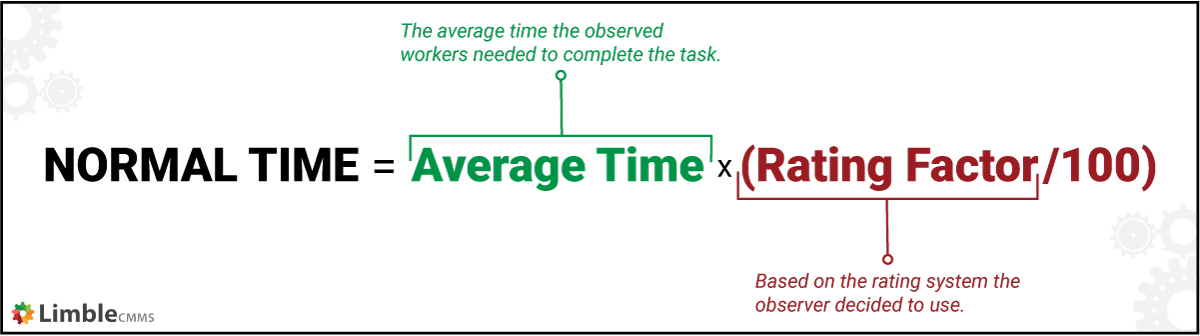

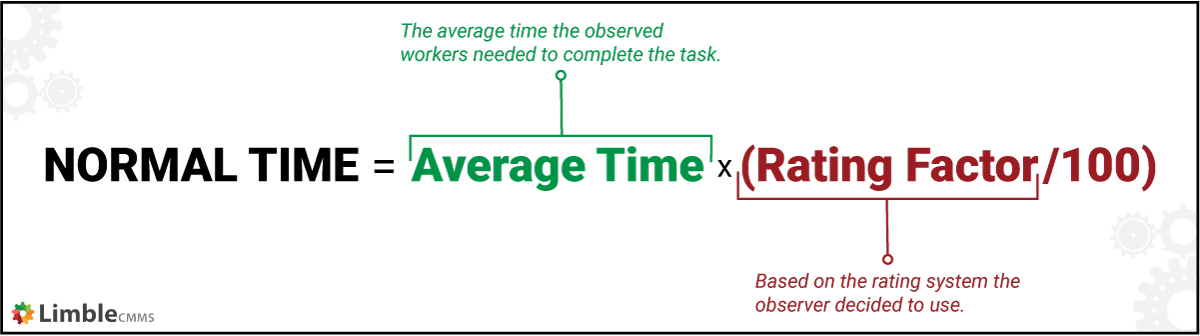

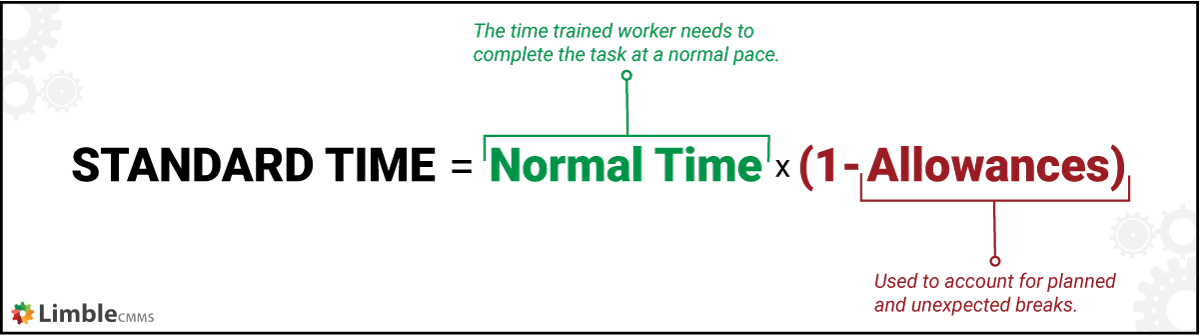

Calcola il tempo normale

Quando si moltiplica il tempo medio per il fattore di valutazione in formato decimale, si ottiene il valore “tempo normale” per un’attività. Ecco la formula:

Per arrivare all’ora standard, il tempo normale viene regolato con valori aggiuntivi chiamati “quote.”

Fornire indennità

Le condizioni di lavoro reali possono avere un impatto enorme sulla produttività dei lavoratori sul pavimento dello stabilimento. Queste condizioni variano drasticamente da un impianto di produzione all’altro. Gli osservatori devono tener conto di queste differenze.

Hanno una vasta gamma di fattori, che possono essere suddivisi in 5 categorie principali:

- Indennità di rilassamento: include le esigenze personali(tempo impiegato per i pasti, acqua e bagno pause, ecc.) e fatica (include cose come la durata in piedi, il livello di illuminazione, la qualità dell’aria, l’uso della forza, lo sforzo fisico e mentale, ecc.).

- Indennità di interferenza: se il lavoratore deve utilizzare più macchine o utensili, questa indennità viene utilizzata per calcolare il tempo di inattività su una macchina quando il lavoratore è occupato su altre macchine.

- Indennità di processo: rappresenta qualsiasi tempo di inattività che viene come parte di un processo, o a causa di mancanza di corrente, guasti nelle macchine, ecc.

- Indennità di contingenza: ciò tiene conto di tutte le interruzioni o ritardi irregolari e imprevedibili (come la manutenzione di emergenza) che possono verificarsi durante il processo di produzione.

- Indennità speciale: alcune attività di routine – come l’avvio, la pulizia, l’arresto e il cambio di attrezzature-sono incoraggiate dalla direzione, per migliorare la sicurezza e la longevità delle attrezzature. L’interruzione causata da queste interruzioni è preso in considerazione nell’utilizzo di questa indennità.

Le quote sono date sotto forma di percentuali, in modo che possano essere utilizzate nel calcolo finale del tempo standard.

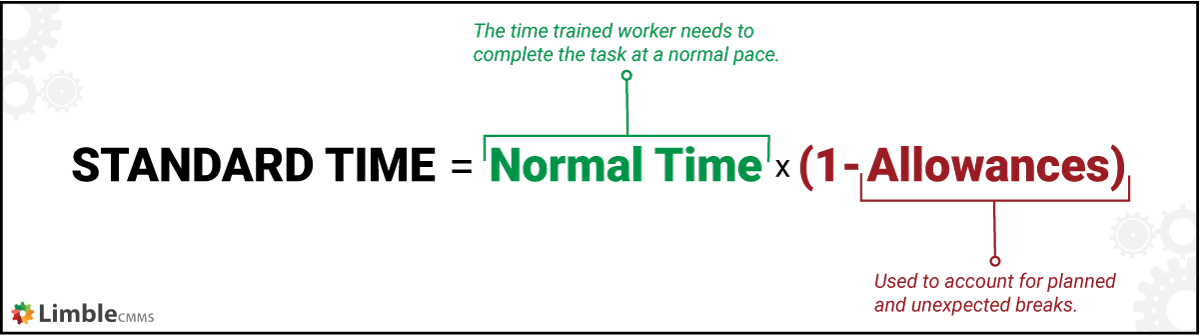

Calcola il tempo standard

Infine, arriviamo alla metrica chiave che ci dà il tempo impiegato da un normale lavoratore per un particolare compito, quando viene eseguito in condizioni medie/standard, dopo aver preso in considerazione varie indennità per interruzioni legittime e inevitabili.

Per arrivare al tempo standard, è necessario moltiplicare il tempo normale con un fattore di valutazione delle quote. La formula va così:

Ora, mostriamo come funziona in un esempio reale.

Esempio di studio del tempo di produzione

Consideriamo un ambiente di produzione di base in cui i lavoratori producono piastre posteriori per pastiglie dei freni per auto, in una struttura nuova di zecca. Immagina che questi lavoratori impieghino in media 33 minuti per un lotto di backplate.

L’azienda vuole condurre uno studio temporale per scoprire come l’efficienza del pavimento della fabbrica si confronta con la media del settore e, se possibile, identificare le aree che possono essere migliorate.

Per questo esempio, supponiamo che il valore temporale previsto per l’attività di produzione di un lotto di backplate sia di 30 minuti.

Le misurazioni mostrano che i lavoratori sono circa il 10% più lenti della norma prevista. Pertanto, l’osservatore può assegnare in modo sicuro un fattore di valutazione delle prestazioni del 90%, utilizzando il semplice metodo di valutazione della velocità.

Per tener conto delle diverse interruzioni osservate durante i cicli di lavoro, l’osservatore aggiunge un’indennità di rilassamento del 7%, un’indennità di interferenza del 5% e un’altra indennità speciale dell ‘ 8%, per un totale del 20%.

Quindi abbiamo le seguenti variabili note:

- Tempo medio = 33 minuti

- Velocità nominale = 90%

- Tolleranze = 20%

Per calcolare il tempo standard, dobbiamo prima calcolare il tempo normale utilizzando il tempo medio osservato e la velocità nominale:

Tempo normale = Tempo medio X (velocità nominale/100)

Tempo normale = 33 x (90/100)

Tempo normale = 29,7 minuti

Possiamo arrotondare a 30 minuti – questa è la velocità di base alla quale i lavoratori dovrebbero completare la produzione di un lotto di backplate quando lavorano senza interruzioni o interruzioni.

Successivamente, combiniamo questo tempo normale con le quote per arrivare al tempo standard per la produzione di un lotto di backplate in fabbrica:

Standard Time = Tempo Normale ÷ (1 – Indennità)

Standard Time = 30 ÷ (1 – 20/100)

Tempo Standard = 37.5 minuti

Come si può vedere dai calcoli di cui sopra, lo standard, il tempo impiegato dai lavoratori nell’impianto di produzione di un lotto di dell’, dopo aver preso in considerazione vari fattori come la velocità di rating e rompere le indennità, è a circa 37 minuti e mezzo.

Lo studio del tempo mostra diverse aree in cui vi è spazio per miglioramenti. Ad esempio, i 33 minuti di tempo osservati mostrano che i lavoratori non stanno eseguendo – in media – a livelli ottimali. La direzione potrebbe dover individuare le ragioni dell’inefficienza e applicare misure correttive.

Le quote sono un altro settore in cui l’impianto può apportare miglioramenti. Ridurre l’indennità di rilassamento può avere effetti negativi: riduzione del morale dei dipendenti, violazioni della conformità (diritti dei dipendenti), ecc. Tuttavia, l’indennità di interferenza e l’indennità speciale potrebbero essere modificate per migliorare ulteriormente la produttività.

Il guasto dell’apparecchiatura è una delle cause più comuni di interruzioni sul piano di produzione. Il modo migliore per combatterli è utilizzare un moderno sistema CMMS per sviluppare una cultura proattiva di gestione della manutenzione.

La chiave del successo è nel miglioramento continuo

Se vuoi eliminare gli sprechi dal tuo piano di produzione, devi adottare concetti come la manutenzione snella e il miglioramento continuo.

Il primo passo verso il miglioramento dell’efficienza è l’acquisizione di dati specifici sulle metriche delle prestazioni. Con le macchine, è facile prevedere le prestazioni. Ma gli umani che li gestiscono sono molto meno prevedibili.

Uno studio del tempo aiuta a colmare questo vuoto critico per i produttori. Con l’avvento della tecnologia moderna, ora è più facile che mai condurre studi precisi su tempo e movimento. Eppure, se lo si fa alla vecchia maniera, tutto ciò che serve è un cronometro, una clipboard, e un po ‘ di pazienza!