erősek a 3D nyomtatott alkatrészek?

a 3D nyomtatók additív módon hoznak létre objektumokat, így az alkatrész olyan erős lesz, mint a leggyengébb rétege. Általában gyengébbek, mint a legtöbb más technológia, például marási technikák, fröccsöntés vagy gyantaöntési technikák.

számos olyan alkalmazás létezik, amelyeknél figyelembe kell venni a szerkezeti szilárdságot. Az FDM (Fused Deposition Modeling) technológia működésének köszönhetően az általunk beszerzett alkatrészek nem olyan erősek, mint a megfelelő fröccsöntő társaik.

azonban ne ess kétségbe, számos szempontot beépíthetünk terveinkbe és konfigurációinkba, hogy enyhítsük ezt a hátrányt.

csökkenthetjük ezeket a gyengeségeket a megfelelő extrudálási hőmérséklet beállításával, magasabb kitöltési százalék beállításával, vastagabb falak építésével, a megfelelő anyag kiválasztásával és az alkatrész megfelelő orientálásával az építőlapra.

miért gyengébbek a 3D nyomtatott alkatrészek?

az additív technika, amellyel a 3D nyomtató objektumokat hoz létre, eredendően hajlamos gyengébb alkatrészek kibocsátására más gyártási folyamatokhoz képest, mivel az egyik műanyagréteget a másikra helyezi, amelyek összekapcsolódnak.

ha nem szánunk időt a nyomtatás beállításainak megfelelő konfigurálására, akkor készségesen kitesszük magunkat gyenge réteg tapadású alkatrészek létrehozására.

az alacsony hőmérsékletek, az egyes rétegek és az előző és egyéb tényezők közötti nagyon eltérő hőmérsékletek nagyon gyenge tapadást és általános gyenge részeket eredményezhetnek.

a kivonó gyártásnak, mint például az őrlésnek, nincs ilyen problémája, mivel szilárd nyersanyaggal kezdődnek, amelyet a kívánt 3D alakba faragnak.

objektumot fröccsöntéssel is létrehozhatunk. Ezzel a technikával egy olvadt anyagot injektálunk egy öntőformába, ahol az üreg alakjában lehűl és megkeményedik. Ez a folyamat szilárd és erős alkatrészeket eredményez.

most, hogy ismeri a 3D nyomtató belső gyengeségét, késztetést érezhet arra, hogy az újonnan megszerzett készüléket a kukába dobja. Mielőtt ezt megtenné, nagyon ajánlom, hogy olvassa el a cikk többi részét, és tanuljon meg néhány egyszerű módszert az alkatrészek erősebbé tételére.

azt is figyelembe kell vennünk, hogy a legtöbb alkatrészünket nem használják fel a SpaceX legújabb rakétájának építésére. Megengedhetjük magunknak, hogy egy kissé gyengébb Yoda babát nyomtassunk.

a jobb oldalon: egy Baby Yoda. Bár aranyos, lehet, hogy nem felel meg a nemzetközi minőségi előírásoknak.

hogyan javíthatjuk a 3D nyomtatott alkatrészek erősségét?

mint korábban említettük, rengeteg apró konfigurációs módosítás van, amelyek segítségével általában erősebbé tehetjük a részünket. Ezek közül a legfontosabbak a kitöltési százalék, az extrudálási hőmérséklet, a külső falvastagság, a megfelelő izzószál típus kiválasztása és a megfelelő Tájolás beállítása.

röviden beszéljük meg mindegyiket, és nézzük meg, hogyan és miért befolyásolják a nyomtatásunkat!

kitöltési százalék

kitöltési arány az objektum belsejébe nyomtatott szabályos mintából áll, amely helyettesíti az egyébként üres helyet. A nyomtatás belső támogatásaként működik, nemcsak megakadályozza a teteje összeomlását, hanem a külső héjat is összetartja.

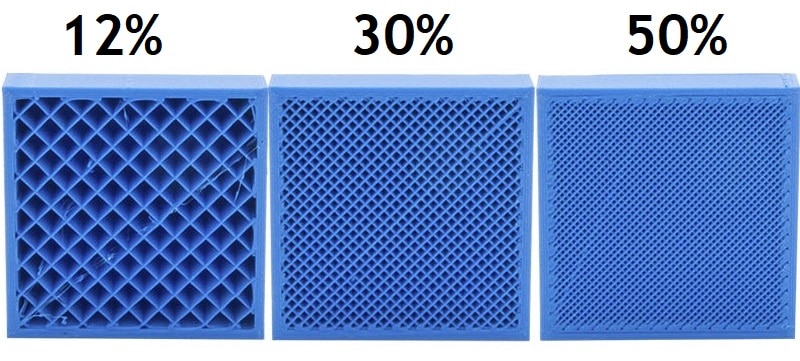

mielőtt belevágnánk ebbe a lelkesítő témába, nézzük meg, hogy néznek ki a különböző kitöltési százalékok:

alapszabály, hogy az 50% – os kitöltés nagymértékben növeli a nyomtatási minőséget és erőt. A magasabb kitöltési százalékok csak marginális szilárdságnövekedést mutatnak, de jelentősen növelik az izzószál fogyasztását és a nyomtatási időt.

jelentse ezt az adYou azt is tudnia kell, hogy konfigurálhatjuk a kitöltésünket, hogy különböző mintákat kövessünk, például egyenes vonalú, rácsos, háromszög alakú, kígyózik*, gyors Méhsejt, Teljes méhsejt és más kísérleti. Az egyes minták előnyei és hátrányai nem tartoznak a cikk hatálya alá, de többnyire rendben lesz az egyenes vonalú vagy rácsos kitöltések használatával.

jelentse ezt az adYou azt is tudnia kell, hogy konfigurálhatjuk a kitöltésünket, hogy különböző mintákat kövessünk, például egyenes vonalú, rácsos, háromszög alakú, kígyózik*, gyors Méhsejt, Teljes méhsejt és más kísérleti. Az egyes minták előnyei és hátrányai nem tartoznak a cikk hatálya alá, de többnyire rendben lesz az egyenes vonalú vagy rácsos kitöltések használatával.

*a mai napig még mindig nem gondolok a kígyózási minta előnyére. Azt hiszem, egyszer létezett egy fejlesztő, akinek volt némi szabadideje és ízlése a nem optimális formák iránt.

falvastagság

a falvastagság a nyomtatásunk legkülső héjának szélessége, és többnyire meghatározza annak általános szilárdságát

sok izzószál gyártó kijelenti, hogy elegendő 0,8 mm-es külső héjjal nyomtatni, hogy erős legyen a nyomtatás, de azt tapasztaltam, hogy az ilyen vékony falak általában gyenge nyomatokat eredményeznek. A rezisztens Baby Yoda megszerzése érdekében nagyon ajánlom a szélesség megduplázását 1,6 mm-re.az általános minőség javulása nagyon észrevehető lesz.

a használni kívánt falvastagságtól függetlenül mindig a fúvóka átmérőjének többszörösével kell mennie. Említettem a 0,8 mm – es és 1,6 mm-es nyomtatókat, mert a legtöbb nyomtató 0,4 mm-es fúvókával rendelkezik. Egy akut és éles PhD matematika tisztában lesz a hihetetlen számítás végeztem fent!

a megfelelő hőmérséklet beállítása

bár a 3D nyomtatásban használt legtöbb szál valamilyen hőre lágyuló műanyag, kémiai összetételük eltérő. Ezért mindegyiknek eltérő az optimális hőmérséklete.

Mint egy szabály, PLA kell meghatározni, hogy bárhol, 180 C° – os, 220 C° – os, ABS között 210C° 250C°, PETG között 220C° 250C° Nylon között 240C° 260C°.

ha másik izzószálat vásárolt, nézze meg annak csomagolását, és valószínűleg megtalálja a gyártó által ajánlott hőmérsékletet. Sőt, felejtsd el a tartományok mondtam, és mindig nézd meg a gyártók által ajánlott tartományban csak abban az esetben.

mindig meg kell boldogulnia, hogy megtalálja a tökéletes hőmérsékletet a 3D nyomtatóhoz és az izzószálhoz, mivel ez határozza meg a réteg tapadásának minőségét.

az alacsony extrudálási hőmérséklet rossz tapadást eredményez a rétegek között. Lehet, hogy a kísértés, hogy menjen a másik irányba, és a hő az izzószál forró, mint lehetséges, de ez lesz akkor mindenféle új problémák, hogy a google! Spoiler figyelmeztetés: rendetlen nyomatok, gyenge túlnyúlások és általában gyenge minőség.

de általában, ha javítani szeretné a nyomtatás szilárdságát, akkor a hőmérséklet kissé magasabb beállítása lehetővé teszi, hogy az extrudált műanyag kötések új rétege sokkal jobb legyen az előzőnél.

alkatrész Tájolás

mindig fontos szem előtt tartani, hogy a 3D-s nyomtatott alkatrészek a nyomtatóval párhuzamos síkban lesznek a legerősebbek, a függőleges síkban pedig gyengébbek. Amikor a tervezést a szeletelőn belül helyezi el, mindig kérdezze meg magától, hogy milyen irányban fog érintkezni, és milyen erőknek lesz kitéve.

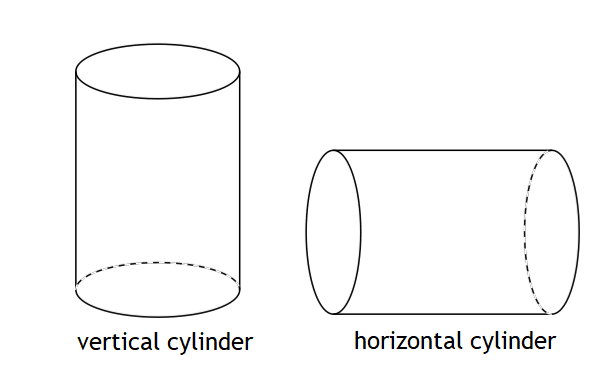

ha nem biztos a válaszban, fontolja meg egy unalmas és valószínűleg haszontalan üreges henger esetét*.

ha függőleges irányban nyomtatja, az objektum egymás tetejére rétegzett körök sorozata lesz. Ha minden szélsőségnél megragadod, és megpróbálod hajlítani, elég könnyű lesz megtörni a hengert.

*valószínűleg meg kell említenem, hogy a történelem során a hengerek egyértelműen hasznosnak bizonyultak. Ez nyilvánvalóan nem tartozik a mai cikk hatálya alá, ezért a bizonyítékot az olvasóra hagyom.

kísértésbe eshet, hogy hihetetlenül erősnek gondolja magát, vagy talán az is, de tisztában kell lennie azzal is, hogy nagyon gyenge hengert nyomtatott.

ha még mindig van tartalék izzószála, és úgy dönt, hogy vízszintes helyzetben nyomtatja, akkor észreveszi, hogy az alkatrész nehezebb megtörni, mert az izzószál vonalai extrudálódnak.

ennek a pozícionálásnak az a hátránya, hogy előfordulhat, hogy támogatást kell adnia a nyomtatáshoz a tájolás által létrehozott szögek miatt.

miért kell mindennek kompromisszumnak lennie a 3D nyomtatásban? Ebben a hobbiban nincs ingyenes ebéd!

használjon erősebb izzószálat

bár ez nyilvánvalónak tűnhet, más típusú izzószál használata csodákat tehet az Általános szilárdság szempontjából.

azonban nem minden nyomtató képes nyomtatni az összes rendelkezésre álló szálat, de határozottan vannak olyan alternatívák, amelyeket még megfizethető nyomtatókon is használhat, például az Ender 3.

a polikarbonát és a nejlon a jelenleg elérhető legerősebb szálak, és ha a nyomtató képes kezelni ezeket, és rendkívül erős nyomtatásra van szüksége, akkor nyomtassa ki a tárgyat ezekkel.

ha PLA-val nyomtat, próbálja ki a PETG-t, mivel könnyű vele dolgozni, és egy kicsit rugalmasabb, valamint sokkal hőállóbb.

hogyan lehet erősebbé tenni a 3D nyomtatott alkatrészeket

íme egy rövid összefoglaló arról, hogyan kell kinyomtatni a modellt oly módon, hogy az erőssége növekedjen:

- válasszon erős kitöltési mintát (általában Méhsejt).

- növelje a kitöltési százalékot (az 50% – os túllépés jelentősen csökkenő hozamot eredményez).

- növelje a fal vagy a külső héj vastagságát.

- növelje a nyomtatási hőmérsékletet 5 db C lépésekben, amíg meg nem találja a legmegfelelőbbet.

- változtassa meg a nyomtatás tájolását úgy, hogy a rétegvonalak párhuzamosak legyenek a rá kifejtett erőkkel.

következtetés

mint látható, rengeteg dolgot tehetünk annak érdekében, hogy javítsuk tárgyaink általános erejét és leküzdjük az általunk választott technológia eredendő gyengeségét.

ha a világ jövője attól függ, hogy képes-e nyomtatni egy erős padot, de nincs ideje elolvasni a teljes cikket, csak tegye a következőket.

Boldog nyomtatást!