Moulage de précision

Contact Entreprises

Veuillez remplir le formulaire suivant pour soumettre une Demande de devis à l’une des sociétés suivantes figurant sur

Inscrivez votre Entreprise sur cette page d’alimentation

Introduction

Cet article examine en profondeur le moulage de précision.

Vous en apprendrez plus sur des sujets tels que:

- Qu’est-ce que le moulage de précision?

- Le processus de moulage de précision

- Types de moulage de précision

- Métaux pouvant être coulés à l’aide de moulage de précision

- Et bien plus encore…

Chapitre Un – Qu’est-ce que le moulage de précision?

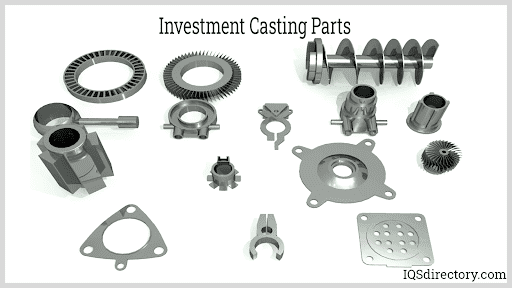

Le moulage de précision est un procédé de travail des métaux qui utilise une coque en céramique construite sur un motif de cire pour produire des pièces aux surfaces extraordinairement uniformes et lisses. Le motif de cire est produit à partir d’une matrice en aluminium.Les produits finis du moulage de précision sont sans lignes de séparation, demi-marques de moule ou autres déformations. Chaque pièce est transparente et impeccable avec une finition exceptionnellement fine.

Le processus de moulage de précision produit des pièces, des composants et des pièces avec un minimum de déchets, d’utilisation d’énergie ou de besoin de finition après la coulée. La caractéristique la plus distinctive du moulage de précision est la précision et les tolérances exceptionnelles des pièces achevées.

Chapitre Deux – Le procédé de moulage de précision

Le moulage de précision, également connu sous le nom de procédé à la cire perdue ou cire perdue en français, est utilisé comme méthode de travail des métaux depuis des milliers d’années. Il est originaire de Chine et a été ignoré par l’industrie moderne jusqu’au 20ème siècle, lorsque la technologie qui facilitait l’élimination de la cire de la coulée a été développée.

Pendant la Seconde Guerre mondiale, le moulage de précision a connu une croissance rapide comme moyen de fournir des pièces exceptionnellement précises et impeccables qui ne pouvaient pas être façonnées avec des méthodes traditionnelles. Après la guerre, il est devenu le procédé le plus utilisé pour les applications industrielles nécessitant des conceptions complexes et complexes.

Le processus de moulage de précision

Outillage

L’outillage pour le moulage de précision se réfère aux matrices d’injection de cire utilisées pour créer les motifs de cire qui forment la base du processus. Le facteur critique dans l’outillage est la pièce requise à produire, une distinction qui est déterminée par l’utilisateur. L’outillage fait partie de la fonction de conception et inclut la Planification avancée de la qualité des produits (APQP), une méthode de planification de la conception développée dans les années 1980.

Au centre de l’APQP se trouve un examen de la production et une évaluation de chacune de ses étapes pour éviter les erreurs et les répétitions inutiles. Au cours de l’APQP, chaque aspect du produit final est évalué, conçu et discuté de manière à ce que l’outillage, qui comprend les motifs et les noyaux, soit conçu avec précision.

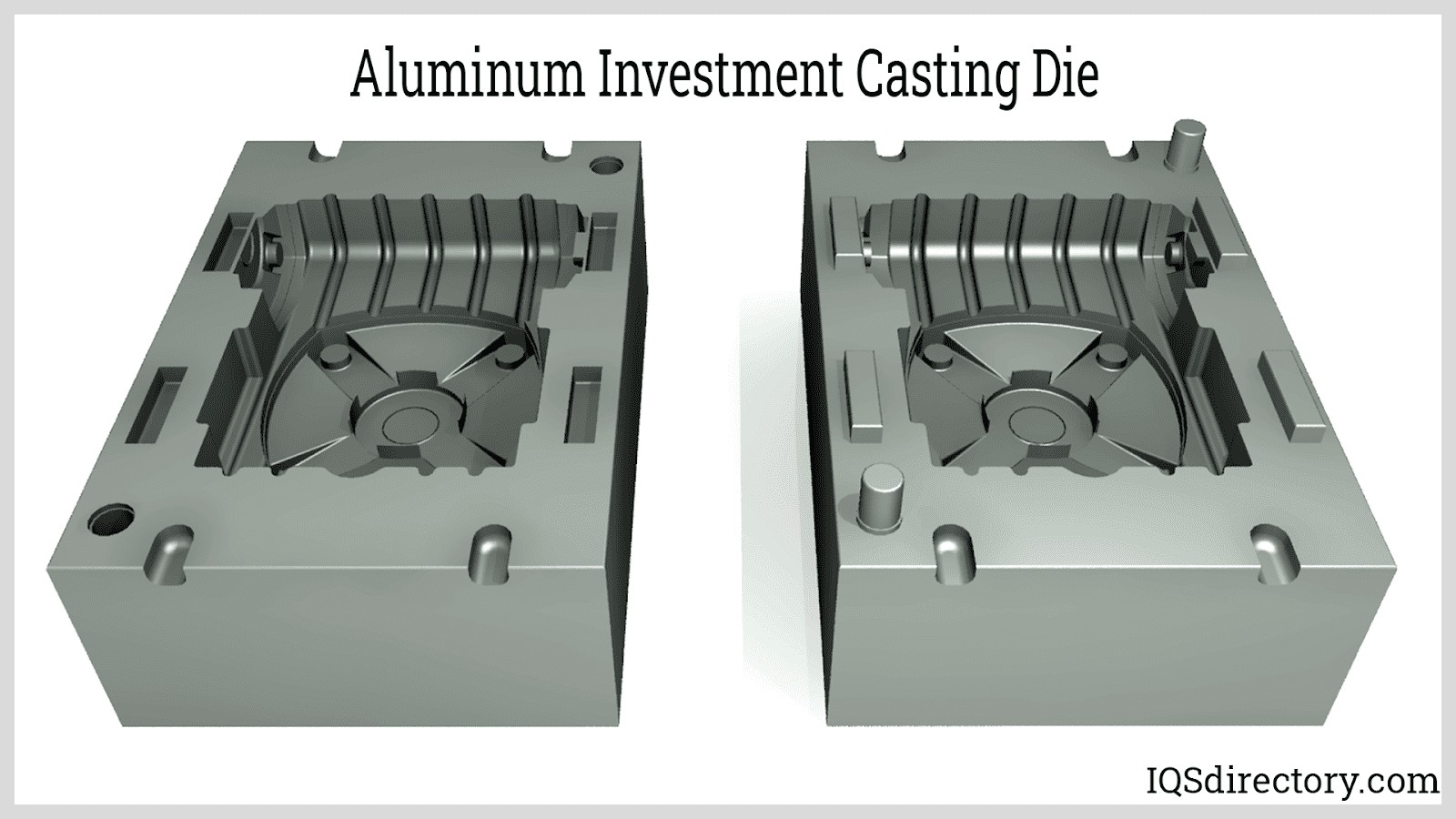

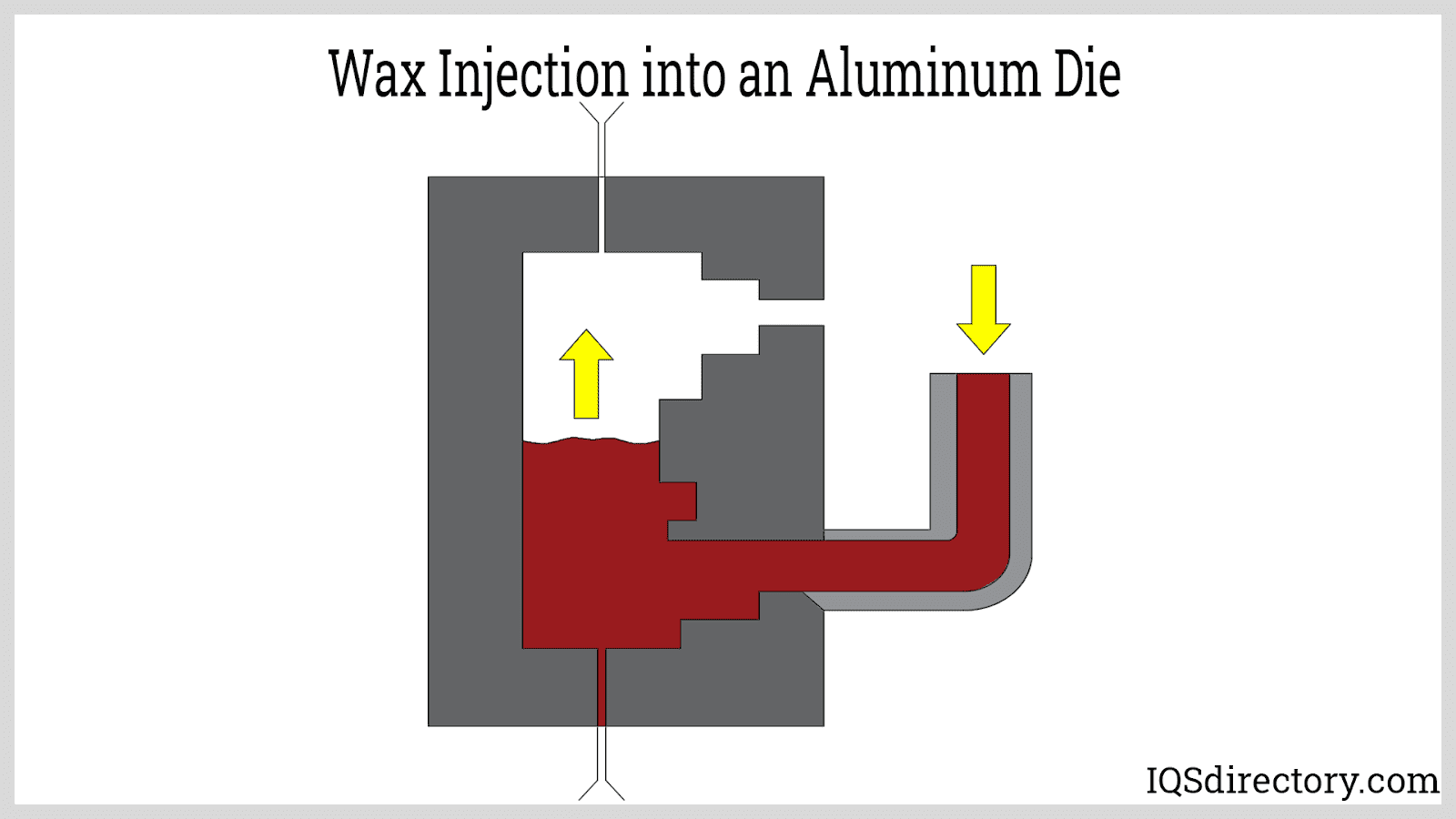

Matrice

La matrice est le résultat du processus APQP. Les matrices d’injection de cire sont fabriquées en aluminium en raison des propriétés thermiques de l’aluminium qui dissipent rapidement la chaleur et réduisent les temps de cycle. Puisque l’aluminium est malléable et souple, il peut être facilement façonné et formé. Les cavités des matrices en aluminium ne subissent pas l’usure du processus d’injection de cire, ce qui augmente leur durée de vie.

Une fois la matrice fabriquée, elle est vérifiée pour détecter les fuites, fissures, trous ou autres imperfections pouvant affecter la qualité de la pièce finale. Les anciennes matrices sont stockées dans des sacs en plastique dans un environnement à humidité contrôlée et sont vérifiées avant d’être réutilisées.

Cires Utilisées dans le moulage de précision

Plusieurs types de cires sont utilisés pour créer le motif de cire. Le type sélectionné dépend de plusieurs facteurs tels que les propriétés d’écoulement, la possibilité de le récupérer, les consistances dimensionnelles, la finition de surface et les besoins de l’application. Les cires courantes utilisées comprennent le motif rempli, le motif non rempli, le coureur, le soluble dans l’eau et le collant.

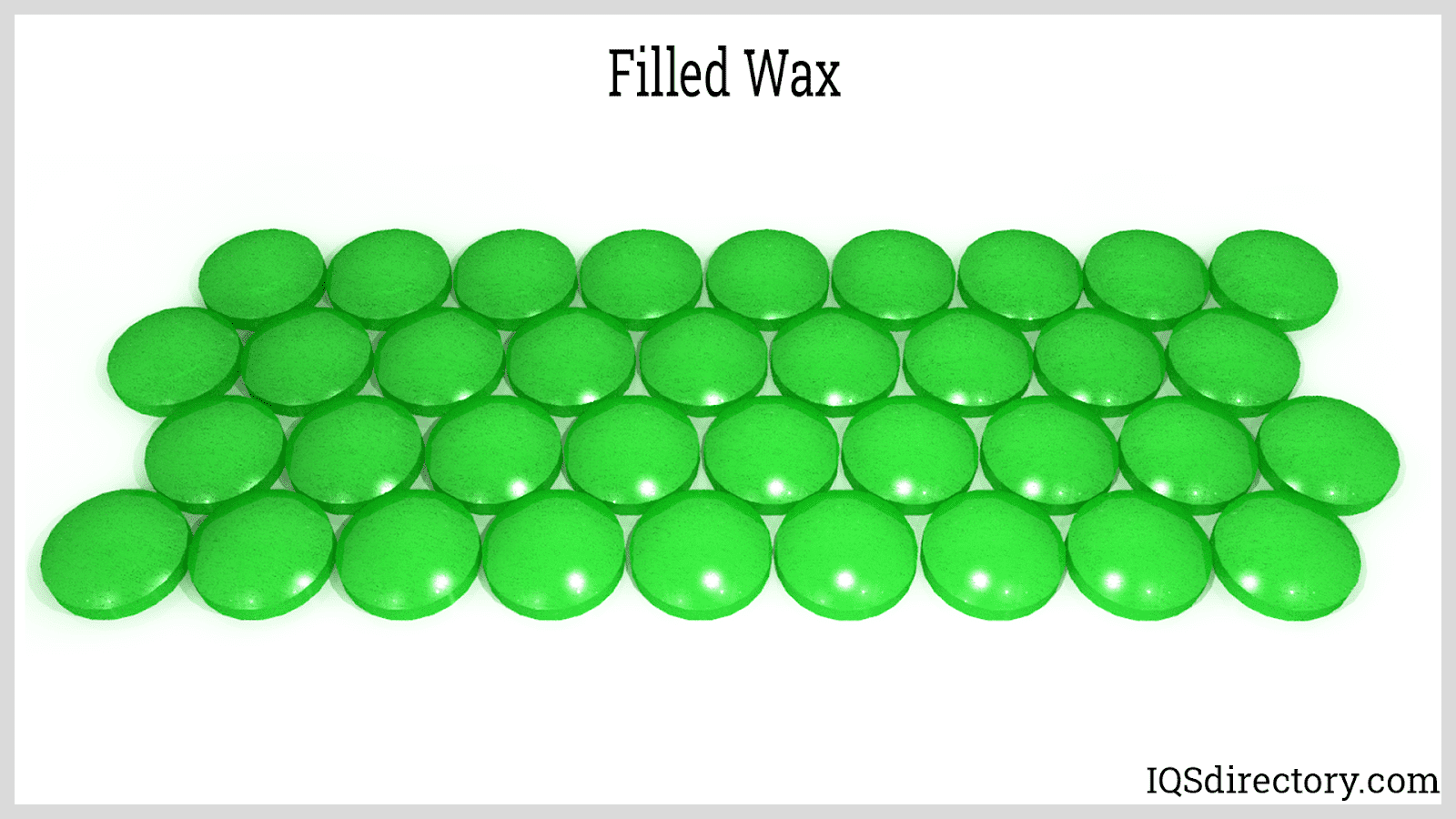

Motif rempli

Les cires à motif rempli ont des charges ajoutées qui ajoutent des propriétés à la coulée qui assurent résistance, stabilité dimensionnelle, dilatation thermique inférieure et retrait limité. Les charges comprennent le bisphénol, les matières organiques, l’acide téréphtalique et le polystyrène réticulé.

Les cires non remplies

contiennent des charges, mais pas autant que les cires remplies. Ils offrent des propriétés mécaniques et des performances thermiques exceptionnelles. Les cires non chargées sont utilisées pour des géométries complexes et des motifs définis.

Runner

Les cires Runner sont utilisées pour les pièces moulées nécessitant une excellente résistance mécanique avec une viscosité inférieure. Ils ont un point de fusion bas et s’écoulent rapidement du moule en céramique.

Soluble dans l’eau

La cire soluble dans l’eau est utilisée lorsqu’une pièce présente des motifs ou des motifs internes complexes et complexes où un noyau complexe est placé à l’intérieur du motif. Une fois le noyau terminé, le motif soluble dans l’eau est placé à l’intérieur. Lorsque le motif se refroidit, la cire se dissout.

Collant

La cire collante lie les cires du motif lors de l’assemblage du motif et crée une longue adhérence pour éviter les erreurs lors d’une manipulation constante.

Injection de cire

La cire est injectée dans la matrice ou le moule pour créer le motif. Les dimensions du motif de cire sont légèrement plus grandes que la partie finale pour tenir compte de la contraction qui a lieu dans le moule en céramique. La filière est fermée par serrage et une buse d’injection est alignée avec la carotte de la filière. Le sprue est le chemin que la cire suit lorsqu’elle pénètre dans la cavité de la matrice.

Les pastilles de cire sont fondues dans un réservoir de rétention relié à la presse d’injection. Le réservoir de rétention s’agite constamment pour maintenir le mélange homogène. Un cylindre hydraulique pousse la cire à travers un tuyau chauffé dans la carotte, remplissant la cavité de la filière.

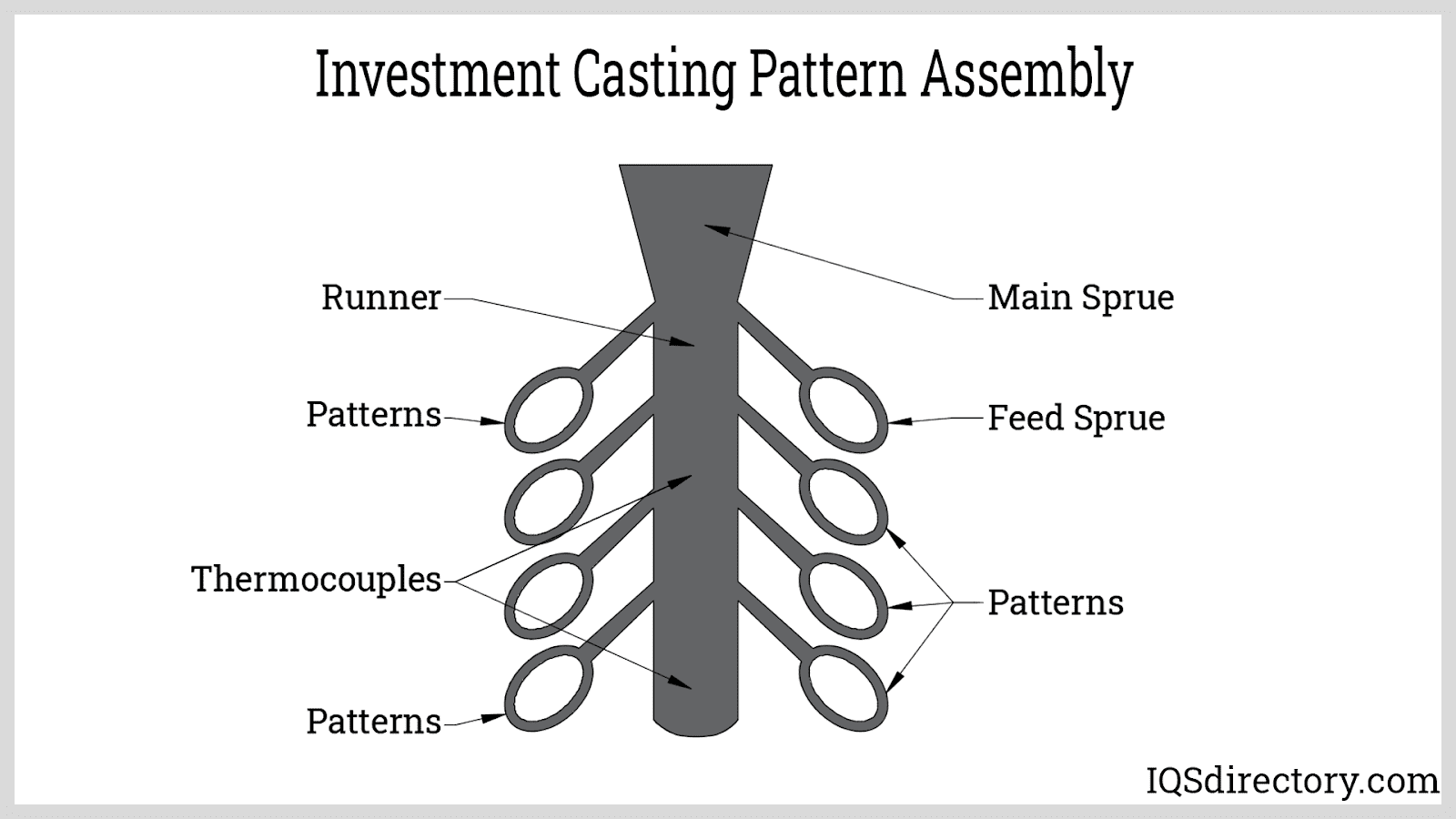

Assemblage de motifs

Le moulage de précision produit des pièces de haute précision et finies en grande quantité en assemblant les motifs individuels sur un coureur de cire auquel les motifs sont fixés. Outre sa fonction de méthode de maintien des motifs, le coureur de cire sert de système d’alimentation en métal ou de tube à travers lequel les pièces individuelles seront alimentées en métal fondu pendant la coulée.

Les coureurs de cire sont créés avec exactement la même méthode utilisée pour produire les motifs. Un élément métallique est situé à l’extrémité du patin autour duquel la cire est injectée. Une broche reliée à l’élément métallique dépasse et sera connectée à une plaque de suspension plus tard dans le processus. Une tasse en céramique est également ajoutée pour servir d’entonnoir lorsque le métal en fusion est versé dans le coureur et les motifs.

Les grilles des motifs sont reliées au patin en faisant fondre son extrémité sur la surface, en le plongeant dans une cire adhésive thermofusible, telle que la cire collante, et en le pressant sur le patin. Lorsque la cire fondue refroidit, elle se verrouille au coureur et est soudée par une petite torche pour lisser la connexion.

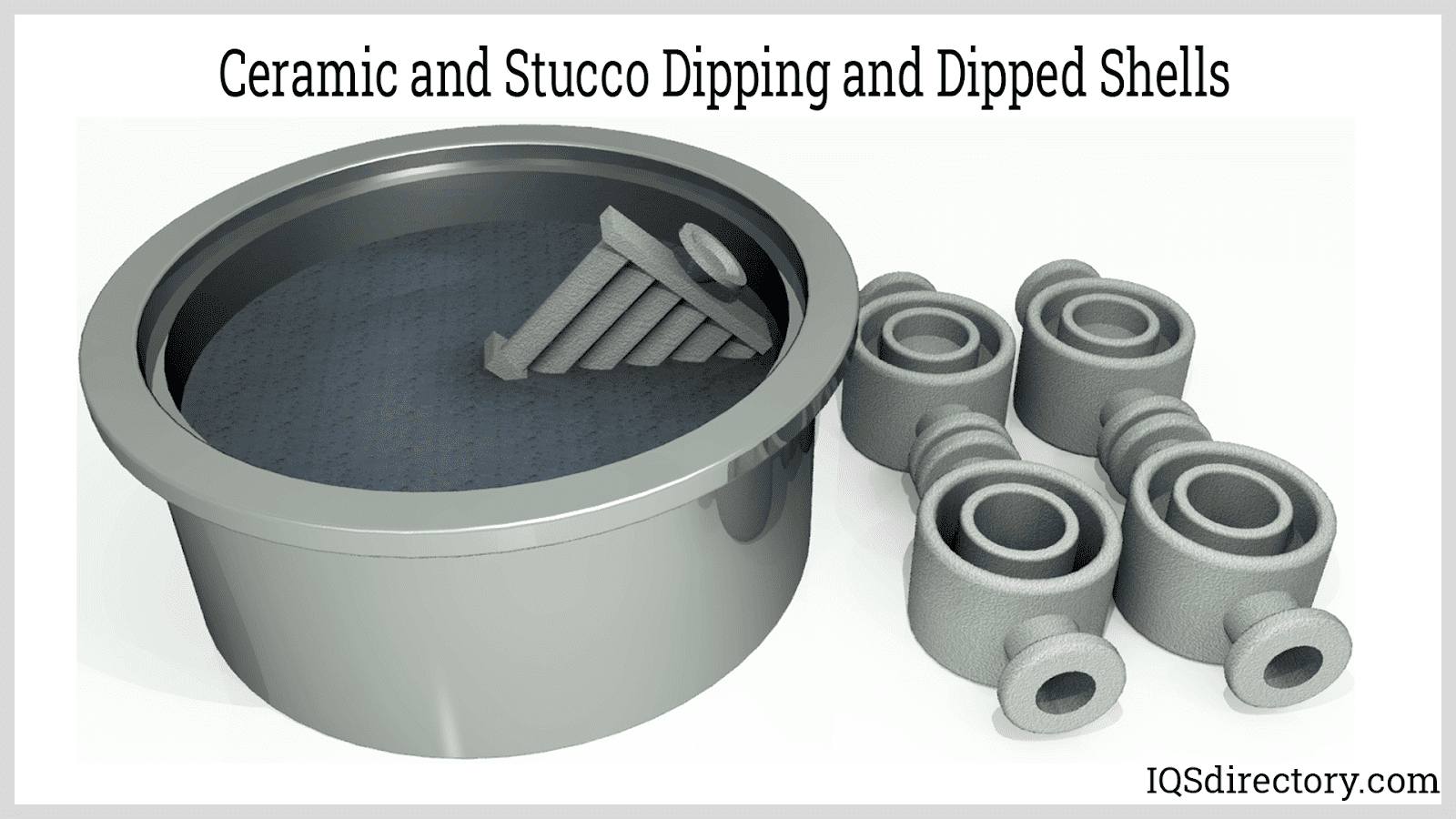

Revêtement de coque

Une fois que le motif de coulée est assemblé et réglé, la suspension est appliquée en étant trempée dans la suspension, qui est composée de silice à grain fin, d’eau et d’une certaine forme d’agent de liaison. La combinaison de ces éléments crée un revêtement céramique qui est appliqué plusieurs fois pour atteindre l’épaisseur souhaitée.

Après trempage du lisier, l’ensemble du motif est recouvert de stuc, qui a été déterminé lors de l’APQP. Le processus de stuc commence par un revêtement fin et devient progressivement plus rugueux à chaque application.

Le revêtement de coque est une partie essentielle du processus. La résistance de la coque doit être suffisante pour supporter toutes les procédures de coulée. Les multiples trempages et le revêtement en stuc sont nécessaires pour assurer la stabilité et la permanence de la coque.

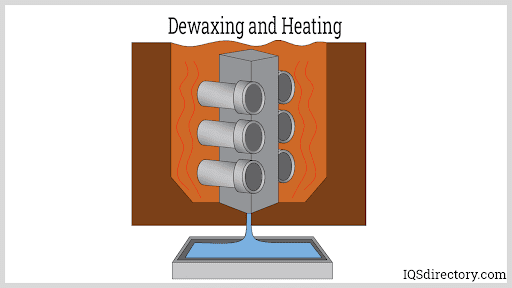

Déparaffinage et chauffage

Il existe différentes formes de chauffage utilisées pour retirer la cire de la coque durcie. Une pratique moderne courante est l’utilisation d’un autoclave — un dispositif de chauffage à la vapeur. La température de l’autoclave doit être suffisante pour faire fondre la cire et préchauffer le moule pour la coulée.

Typiquement, les moules de moulage de précision sont cuits à 982 ° C (1800 ° F). La vapeur contenue dans l’autoclave élimine les matières potentiellement volatiles. Une fois que les moules sont suffisamment nettoyés et chauffés, ils sont prêts pour le coulage du métal.

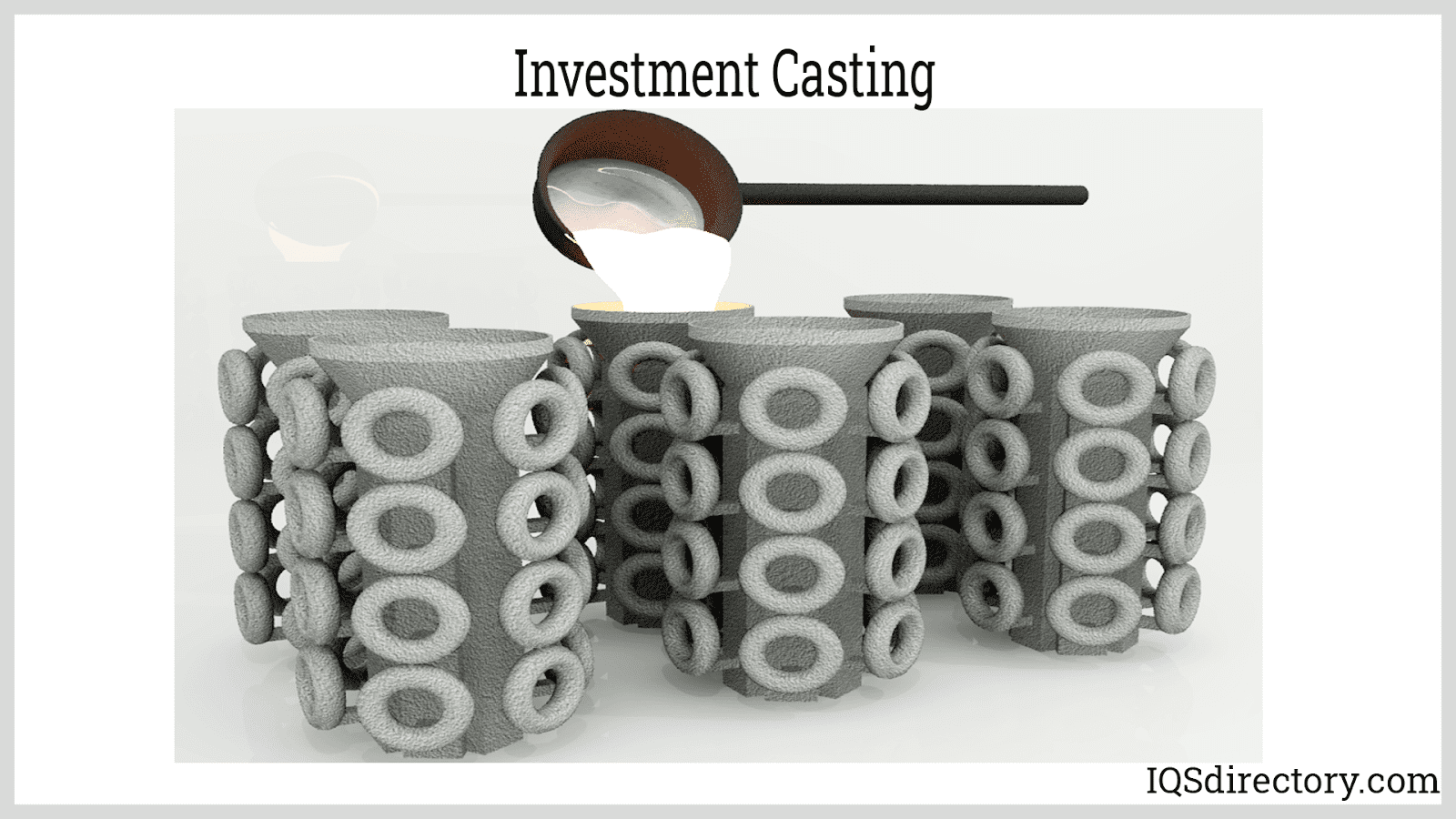

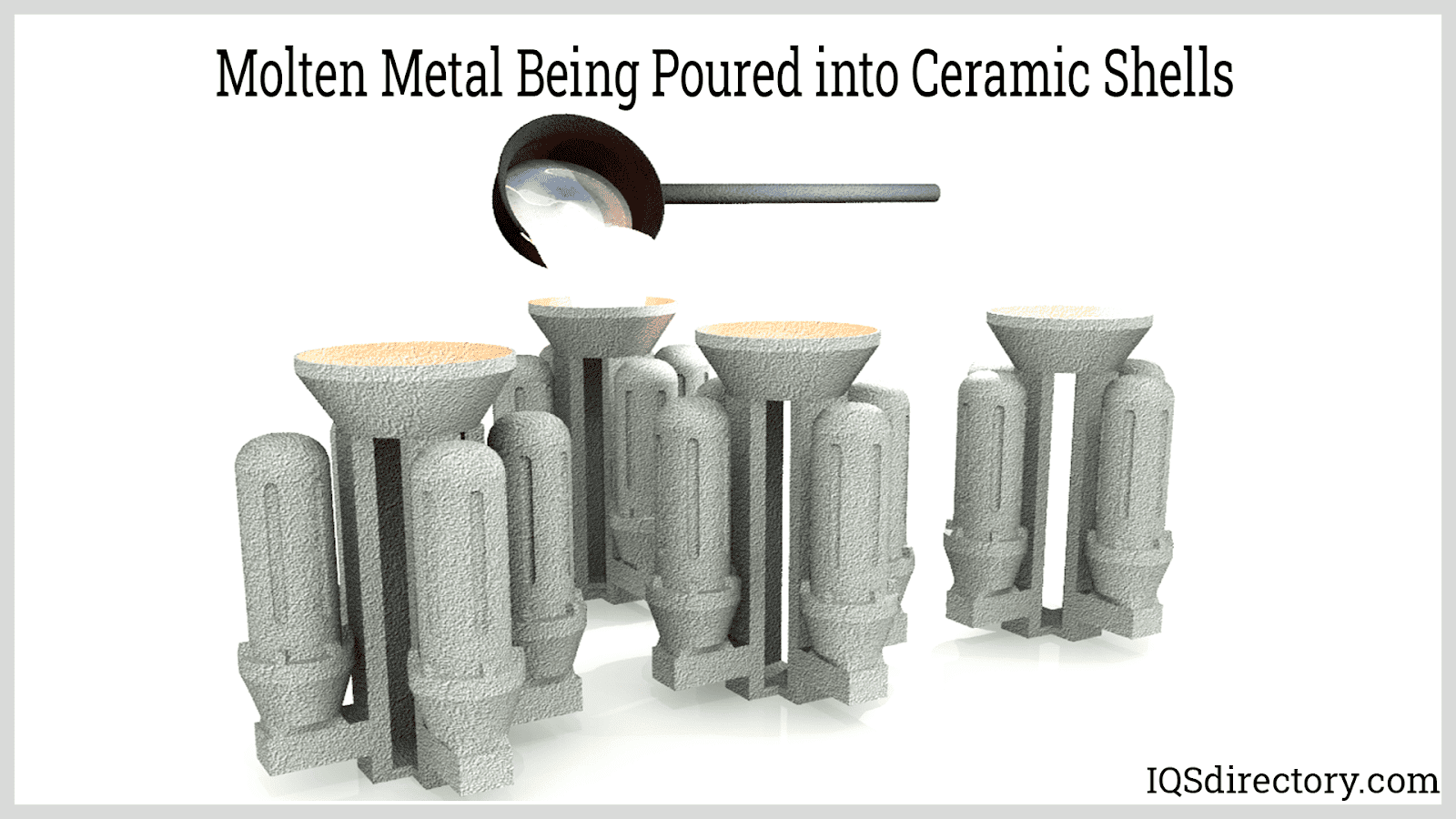

Coulée

La coulée consiste à verser du métal fondu dans les cavités du moule préchauffées. A ce stade, la clé de la qualité de la coulée repose sur le temps et la température. Une fois le métal fondu versé, une machine vibrante secoue doucement la coque en céramique pendant cinq à sept secondes. Le métal des lingots a été fondu à l’état fondu. Une fois la coquille remplie, on la laisse refroidir à température ambiante.

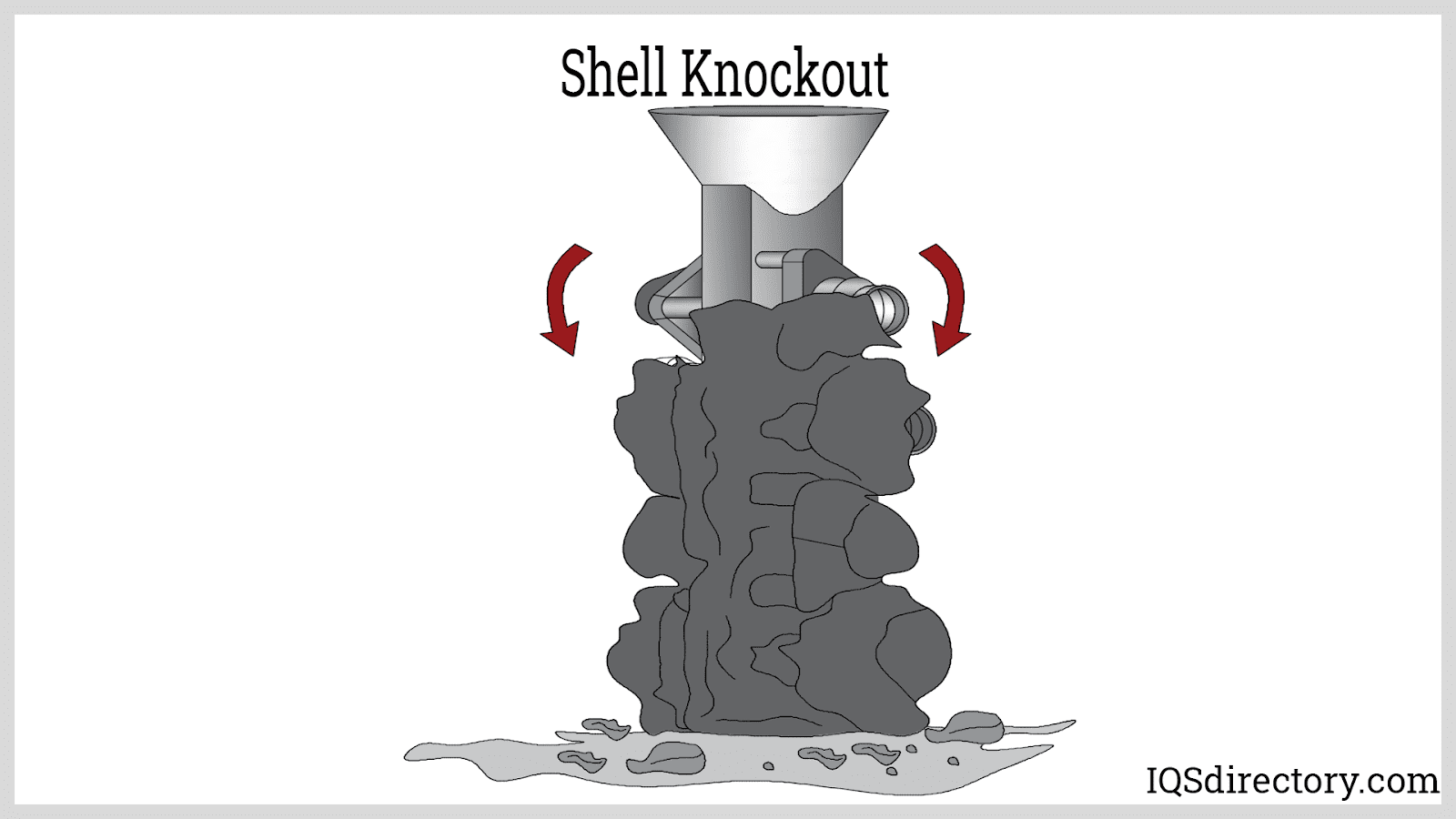

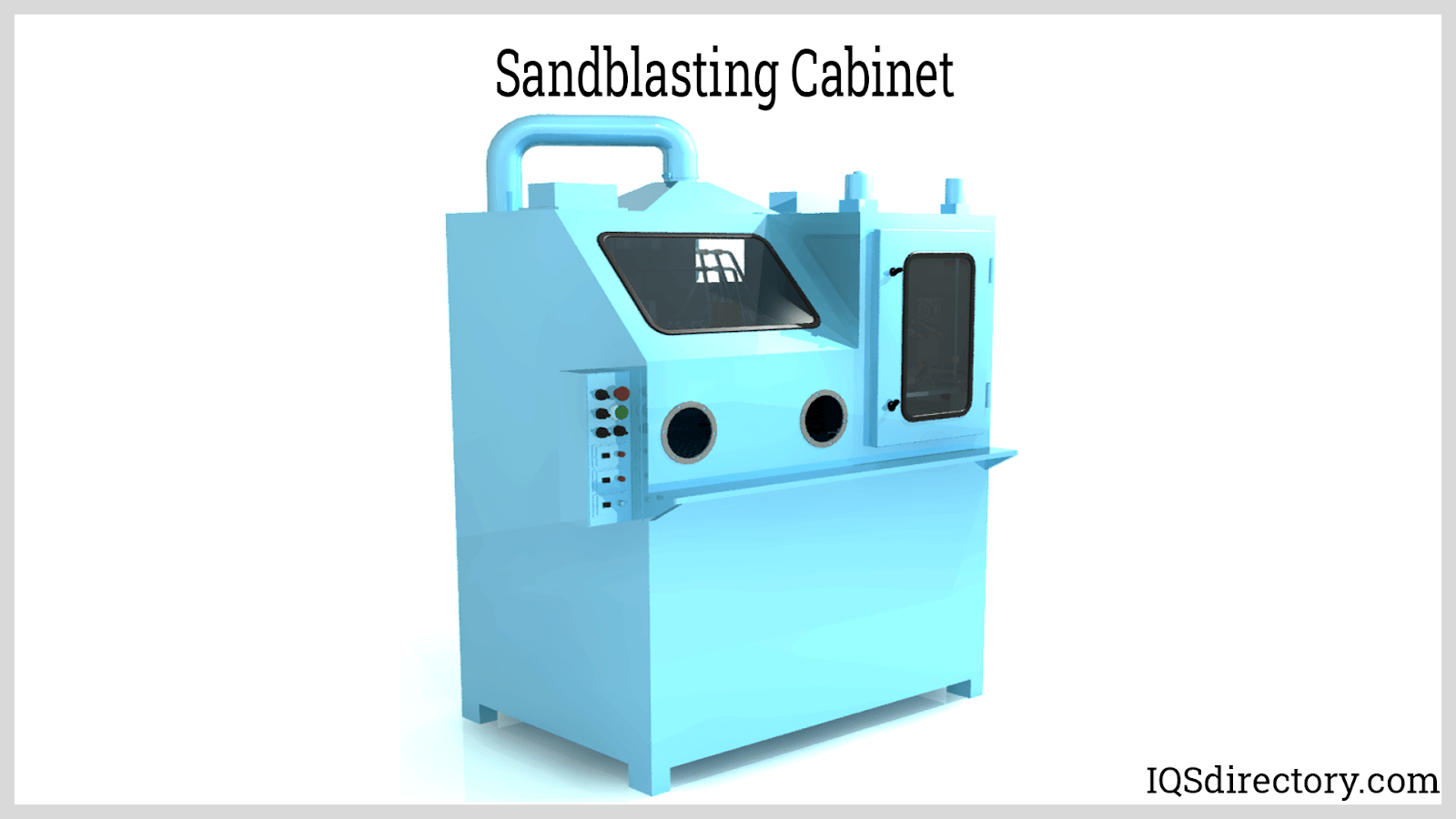

Élimination ou élimination de la coque

Une fois que la coque a refroidi et que le métal a pris, le matériau de la coque est retiré. Il existe différentes méthodes utilisées pour retirer la coque, y compris un marteau, des explosions d’eau à haute pression, une table vibrante, des produits chimiques ou une machine knockout spécialement conçue. Pendant le processus de knockout, la coque est fermement serrée et maintenue en position pour assurer l’uniformité du processus.

Le processus de knockout peut être particulièrement difficile, en particulier pour les pièces ayant des sections complexes et complexes.

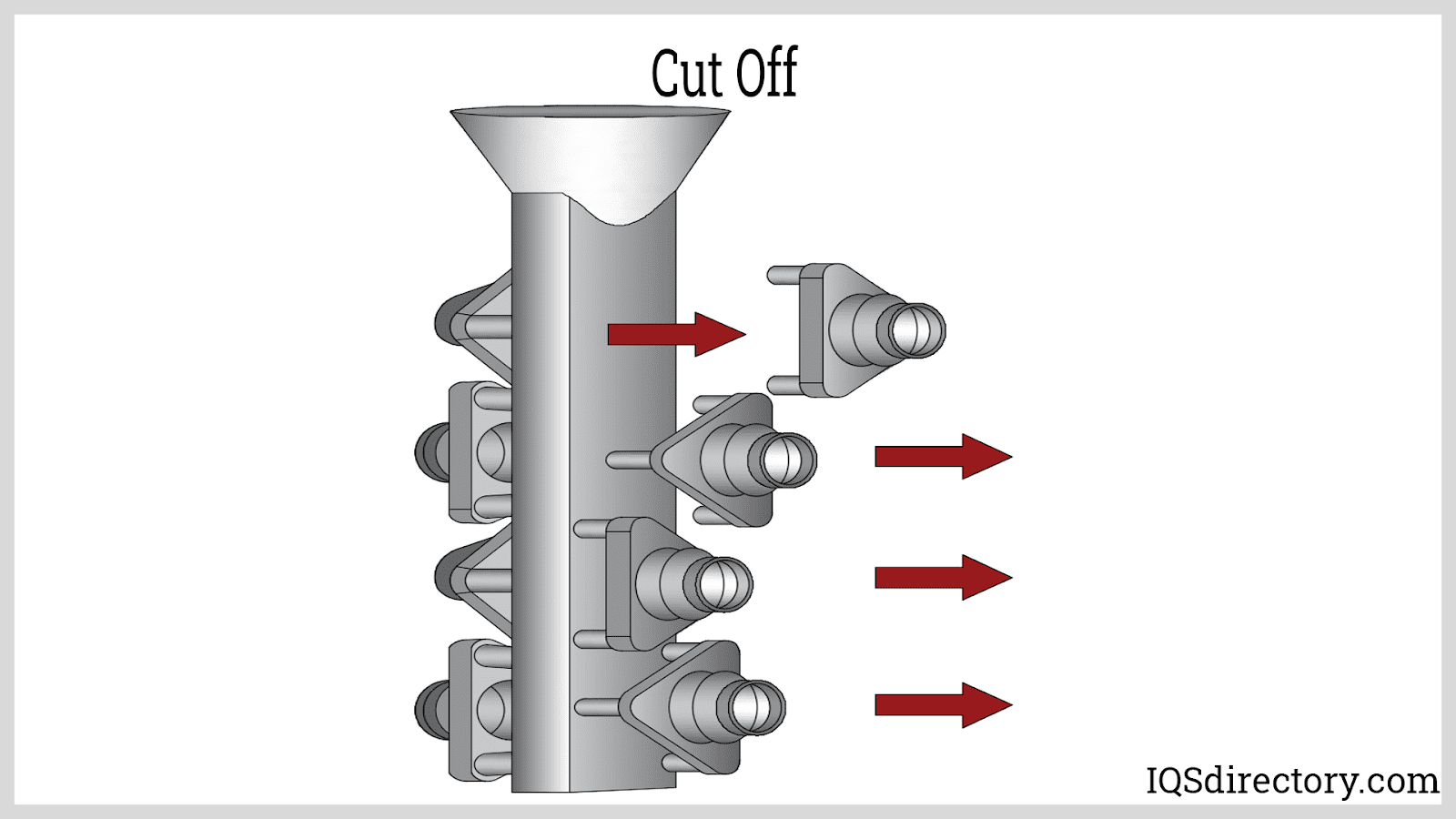

Couper

Couper consiste à retirer les différentes parties de la carotte ou du patin. Une fois la pièce déconnectée du patin, les parties restantes des portes sont rectifiées. Il existe différentes méthodes pour retirer les pièces de la carotte, y compris l’utilisation d’une scie à découper, d’une torche ou d’un laser. Dans les opérations de production hautement techniques ou élevées, des pièces peuvent être coupées à l’aide d’une scie à découper programmable.

Traitement thermique

Le but du traitement thermique est d’améliorer les caractéristiques mécaniques et les propriétés du composant. Le processus de coulée réduit la résistance, la durabilité et la ténacité d’un métal. Les traitements thermiques éliminent le stress interne. Les types de traitements thermiques utilisés pour le moulage de précision comprennent le recuit en solution sous vide, le durcissement, le revenu et le durcissement par précipitation.

Recuit en solution sous vide

Le recuit en solution sous vide a pour but d’éliminer le matériau précipité et de transformer la pièce en une structure monophasée. Après l’achèvement du recuit, la pièce est douce et ductile, prête à être durcie. À ce stade, la pièce est réalisable, usinable, soudable et présente une stabilité dimensionnelle.

Durcissement

Le durcissement comprend le chauffage du métal jusqu’à ce qu’il atteigne sa phase cristalline austénitique. Après cela, il est refroidi très rapidement. Le processus augmente la résistance et la résistance à l’usure de la pièce.

Revenu

Le revenu chauffe la pièce à une température juste en dessous de sa plage critique, la maintient là, puis la refroidit. Le processus de trempe réduit la fragilité et nécessite un contrôle précis, de sorte qu’il n’affecte pas la dureté.

Durcissement par précipitation

Le durcissement par précipitation, ou durcissement par vieillissement, rend la pièce plus dure et est effectué sous vide à des températures comprises entre 482 ° C (900 ° F) et 621 ° C (1150 ° F). Le processus consiste à chauffer la pièce, à la traiter avec une solution, à la refroidir et à la chauffer à nouveau avant de la refroidir rapidement.

Finition

Une dernière étape du processus de moulage de précision est la finition, qui peut prendre de nombreuses formes en fonction des exigences et des spécifications de la conception de la pièce. Un processus de finition typique est le meulage qui est utilisé pour éliminer davantage les déformations ou les restes de la porte. Bien que la surface de la pièce soit très lisse, un polissage supplémentaire peut être nécessaire pour l’améliorer et la perfectionner.

La finition peut être complétée par sablage, grenaillage ou autres méthodes d’usinage.

Finitions de traitement de surface

La gamme de traitements de surface pour les produits coulés de précision comprend une protection contre la rouille et une résistance à la corrosion améliorant le polissage et les traitements chimiques. La surface d’une pièce moulée de précision peut varier en fonction de la qualité de l’alliage et du produit. Les types de traitements comprennent:

- Anodisation

- Électropolissage

- Vibro-Polissage

- Passivation

- Pelliculage Chimique transparent

- Zingage

- Grondement des Tonneaux

- Revêtement en poudre

- Revêtement de nickel électrolytique

- Peinture

OBTENEZ LA LISTE DE VOTRE ENTREPRISE CI-DESSOUS

Principaux fabricants et fournisseurs

Chapitre Trois – Types de moulage de précision

Bien que le moulage de précision, ou le moulage à la cire perdue, ait été utilisé pour des milliers de années, il y a eu des innovations qui ont ajouté à l’efficacité du processus. Les variations sont conçues pour améliorer la méthode de développement du motif et aborder l’utilisation de la cire. Le terme global utilisé pour le moulage à la cire perdue est le moulage par évaporation, car le matériau utilisé pour créer le motif est enlevé ou s’évapore.

Bien que ces méthodes alternatives créent des modèles de manière alternative, elles présentent des similitudes avec le moulage de précision et peuvent être considérées comme des ramifications ou des variations. Les principales différences dans les variations sont les matériaux utilisés pour créer le motif ou la formation du motif.

Types de coulée de précision

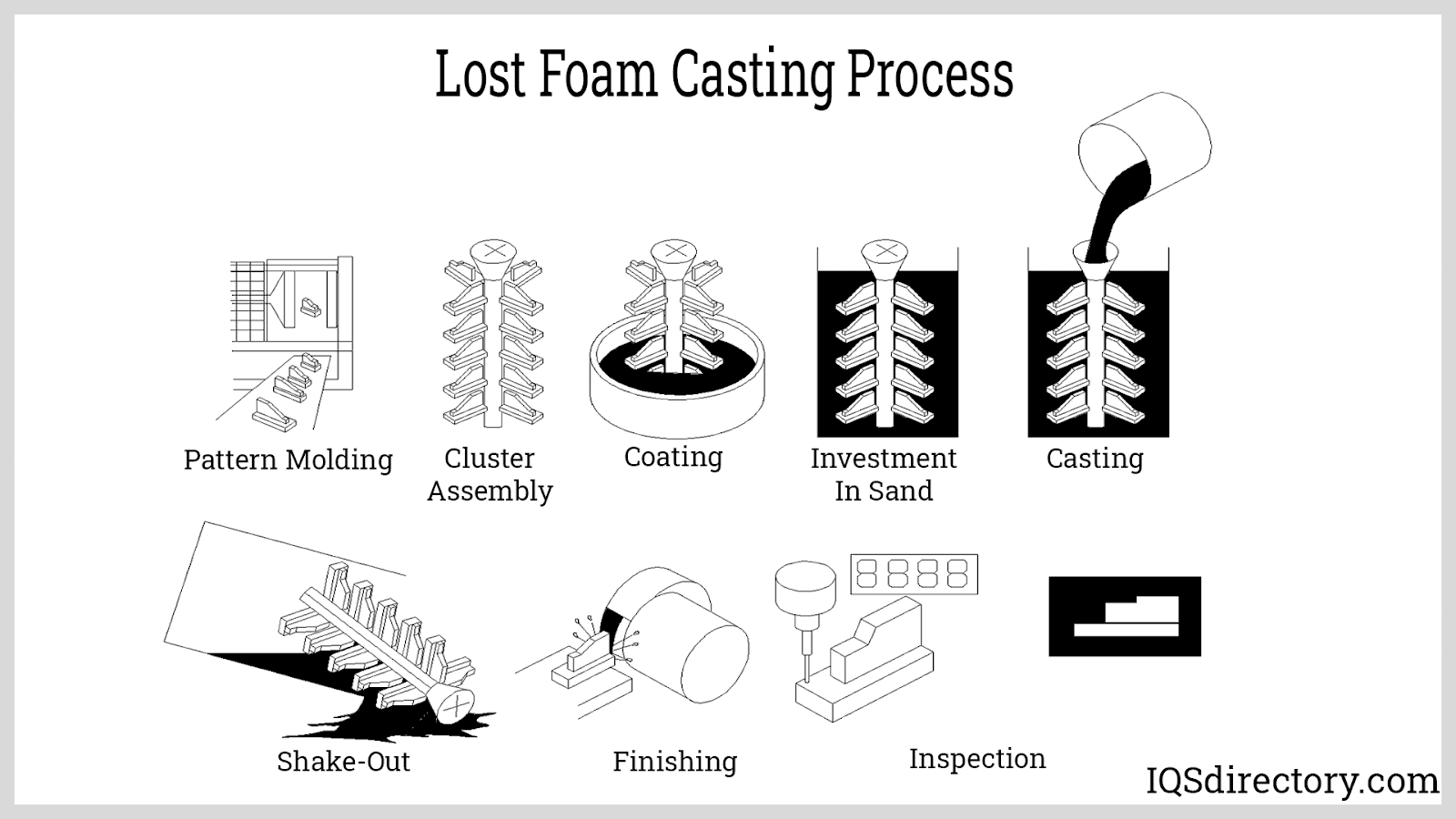

Coulée de mousse perdue

La coulée de mousse perdue a gagné en popularité en remplacement de la coulée de précision en raison de sa capacité à s’adapter à la production de masse et aux processus automatisés. La méthode de coulée de mousse perdue est un ajout récent à la coulée par évaporation. Il a été développé par H. F. Shroyer en 1958 en tant que procédé utilisant de la mousse de polystyrène placée dans du sable de coulée.

Comme dans le moulage de précision, une matrice en aluminium est utilisée pour créer le motif. Les billes de polystyrène sont placées dans le moule ou la matrice et sont chauffées à la vapeur; cela fait fondre les billes et prend la forme du moule. Au fur et à mesure que les perles sont chauffées, elles se dilatent et prennent les contours et les dimensions de la matrice.

Les motifs individuels sont fixés à une carotte ou à un coureur et pulvérisés avec un revêtement réfractaire de matériau céramique. Le moule revêtu est placé dans un récipient ventilé, qui est emballé avec du sable pour le maintenir en position. Lorsque le métal en fusion est versé dans le récipient, le polystyrène s’évapore, laissant place au métal en fusion.

Dans certains cas, les motifs ne doivent pas être façonnés dans une matrice mais peuvent être sculptés à la main. À l’aide d’une machine ou d’un outil de mise en forme, le polystyrène peut être coupé, formé et configuré aux dimensions souhaitées de la pièce. Ce type de modélisme est utilisé pour des pièces uniques ou des prototypes.

La coulée de mousse perdue est un processus de fabrication utilisé pour créer des configurations, des formes et des dessins métalliques ornés, décoratifs et complexes et peut être utilisé par les ingénieurs pour créer des rendus tridimensionnels de leurs conceptualisations.

Moulage de précision direct

Le moulage de précision direct diffère du moulage de précision traditionnel, appelé moulage de précision indirect, par la façon dont le modèle est créé. Avec la coulée indirecte, le motif est formé dans une matrice pour créer une représentation en cire. Plusieurs doublons de cire sont attachés à une carotte ou à un coureur, trempés dans une solution céramique, trempés dans du stuc et déparaffinés pour que le motif soit rempli de métal fondu pour former plusieurs versions du composant.

La coulée directe varie dans la façon dont le motif est formé et préformé à l’aide de diverses techniques. La première de ces techniques consiste à sculpter le motif à la main ou à la machine pour créer une version unique qui est traitée à l’aide de la méthode de la cire perdue. Ce procédé est utilisé pour la production d’un prototype, l’évaluation des dimensions ou pour de courtes séries de pièces finies.

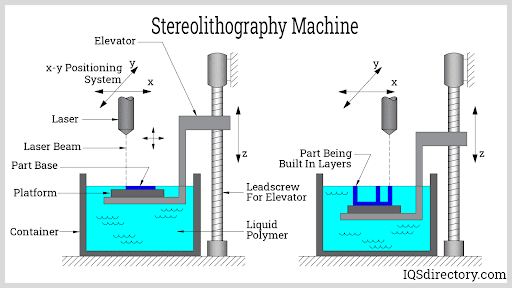

L’introduction du dessin assisté par ordinateur (CAO) a conduit à une méthode technologique pour créer un motif. Avec l’utilisation de la CAO, une représentation tridimensionnelle de la pièce est conçue et conçue. Tout comme avec une machine CNC, la conception est programmée dans une machine de fabrication optique de stéréolithographie (STL) qui crée une représentation tridimensionnelle du motif à l’aide des données d’entrée.

En substance, le STL est un procédé de fabrication d’une forme solide formée à l’aide d’un polymère liquide photosensible et d’un faisceau laser dirigé. La fabrication est réalisée en couches, avec une couche ajoutée à la couche précédente pour construire et façonner progressivement et lentement la conception géométrique tridimensionnelle. Une représentation de STL peut être vue dans le diagramme ci-dessous.

Moulage de précision en verre à eau

Le moulage de précision en verre à eau est un processus couramment utilisé en Chine. Dans le moulage de précision de verre à eau, le verre à eau est utilisé comme liant pour la coque au lieu du silicate d’éthyle. Le processus est né en Russie dans les années 1950 et présente les avantages des coûts des matériaux et du cycle de production.

Les finitions de surface du moulage de précision en verre à eau sont comparables à celles du moulage utilisant la technologie de moulage au sol de silice, car elles évitent les défauts que l’on trouve dans la technologie de coque traditionnelle. Le processus, le fonctionnement et les paramètres du moulage de précision en verre à eau sont moins compliqués et peuvent être complétés par des travailleurs généraux non formés; cela améliore la production et l’efficacité.

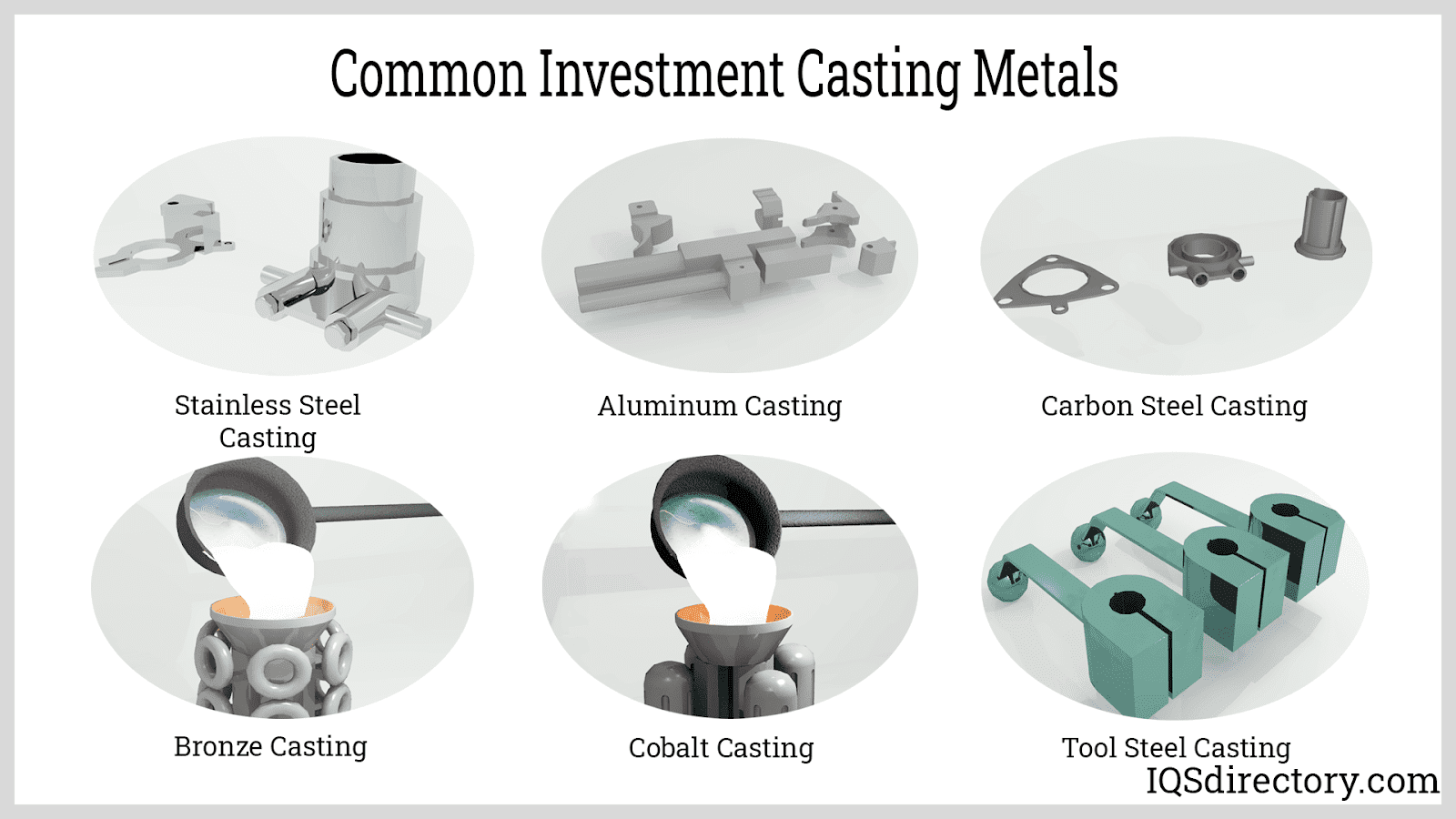

Chapitre Quatre – Métaux utilisés dans le moulage de précision

Le moulage de précision est un procédé de travail des métaux très polyvalent utilisé pour façonner des raccords de tuyauterie, des pièces automobiles, du matériel marin et des machines alimentaires. Il existe une grande variété de métaux pouvant être utilisés pour le moulage de précision qui ont des propriétés différentes pour bénéficier d’une gamme variée d’applications.

Tous les métaux ferreux et non ferreux peuvent être façonnés et configurés à l’aide d’un moulage de précision. Parmi les variétés de métaux ferreux, la fonte ductile, les aciers au carbone et alliés et certaines nuances d’acier inoxydable sont les plus utilisées. Les métaux non ferreux, tels que les alliages de cuivre, le magnésium et l’aluminium, peuvent être utilisés, l’aluminium étant le plus populaire.

Métaux utilisés dans le moulage de précision

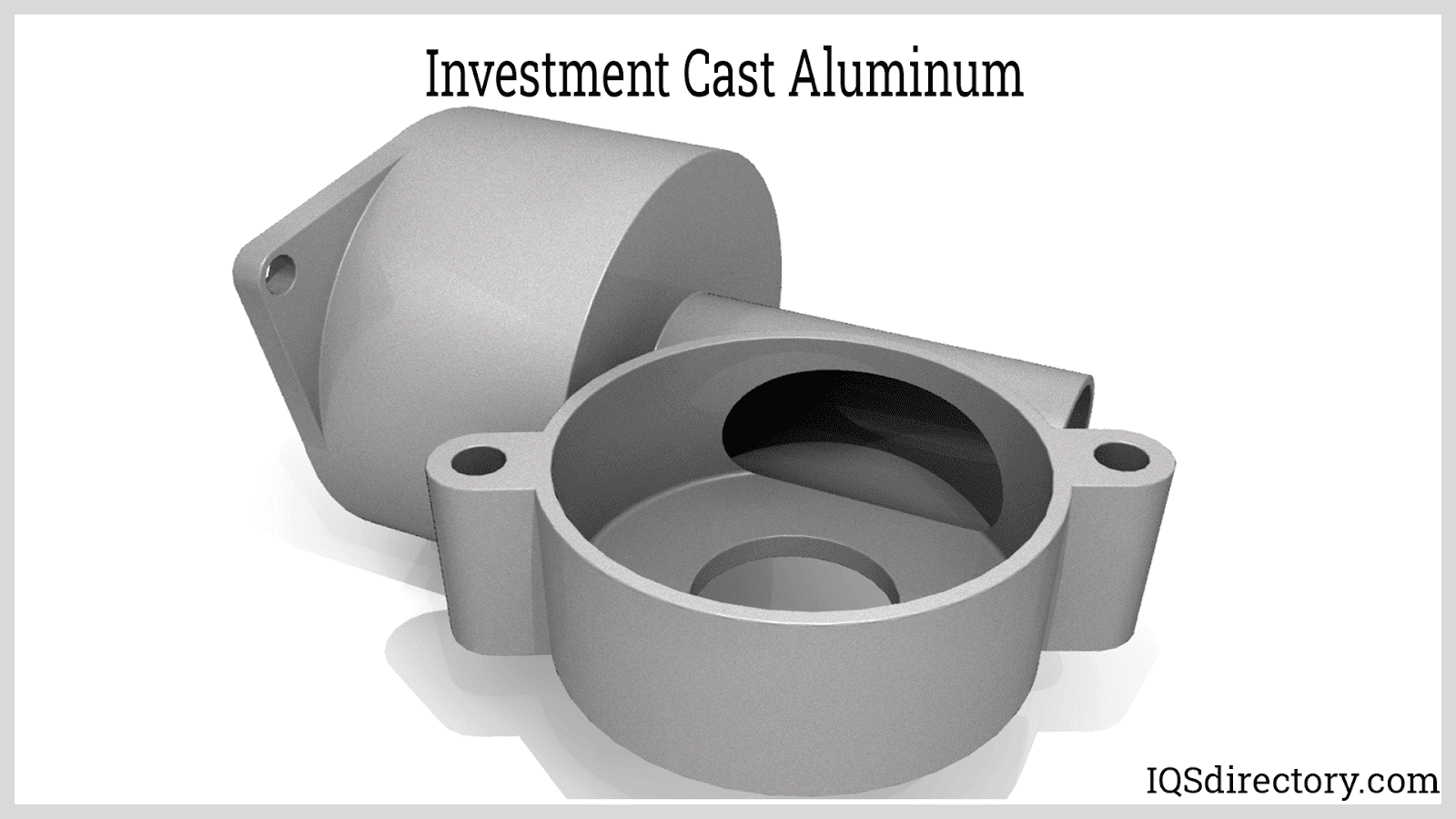

Alliages d’aluminium

Les alliages d’aluminium pour le moulage de précision ont une densité de 2,7 g / cm3 ou légèrement supérieure. Les types de pièces en aluminium de moulage de précision comprennent les pièces d’avion et de moteur. Les alliages d’aluminium A-356, A-357, C-355 et F-357 contenant du silicium, du magnésium, du fer et du zinc sont les alliages les plus utilisés. Les composants en aluminium ont une résistance à la corrosion et une soudabilité, et certains ont une résistance exceptionnelle.

Acier inoxydable

L’acier inoxydable est un métal ferreux qui contient du chrome qui offre une protection supplémentaire contre les taches et la corrosion. Il existe plusieurs types d’acier inoxydable, chaque type ou catégorie ayant des propriétés bénéfiques. Les variations de l’acier inoxydable sont dues à la composition chimique de ses alliages. L’acier inoxydable est un métal idéal pour les pièces exposées à des environnements à hautes températures ou à des liquides.

Les principales nuances d’acier inoxydable utilisées pour le moulage de précision sont les séries 300 et 400. L’acier inoxydable austénitique de la série 300 présente une excellente résistance à la corrosion mais ne gagne pas en résistance grâce au traitement thermique. L’acier inoxydable martensitique de la série 400 a une résistance et une usinabilité exceptionnelles et peut être durci par trempe et revenu, ce qui augmente également sa résistance.

Acier au carbone

L’acier au carbone est l’un des meilleurs choix pour les produits de moulage de précision, car il peut fonctionner dans des conditions de haute pression, est résistant à l’usure et présente une résistance, une ténacité et une trempabilité exceptionnelles. Les propriétés de l’acier au carbone sont déterminées par la quantité de carbone qu’il contient qui augmente sa dureté et sa résistance pendant le traitement thermique.

Les aciers à mi et à faible teneur en carbone sont les types les plus utilisés pour le moulage de précision. L’acier à mi-carbone a une ductilité, une résistance et une résistance à l’usure et peut être durci et revenu par traitement thermique. L’acier à faible teneur en carbone peut facilement être façonné mais n’est pas renforcé par un traitement thermique.

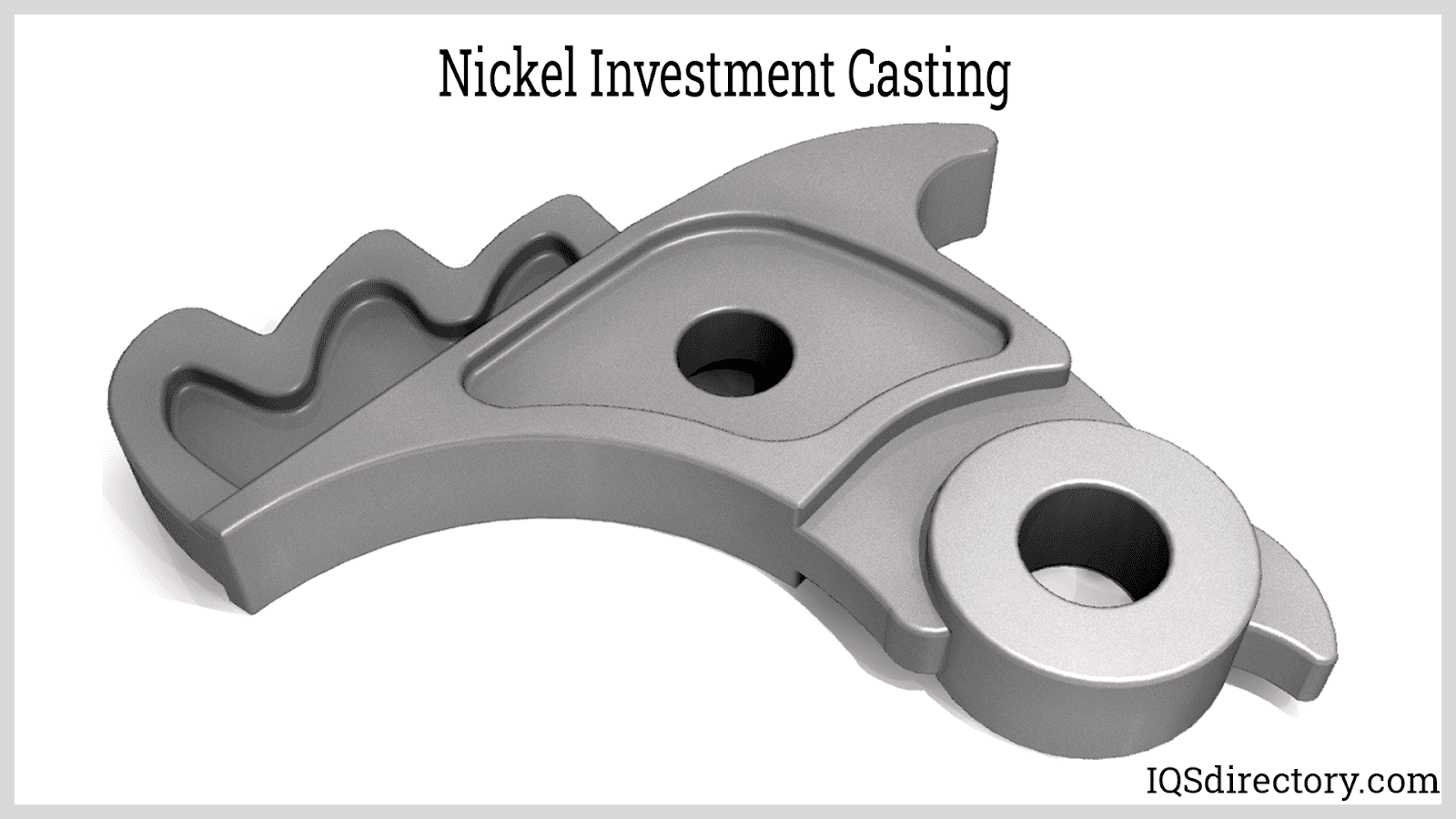

Alliages de nickel

Les alliages de nickel ont une résistance élevée et résistent à la chaleur, à la corrosion et à l’usure. Ils peuvent être soudés et fabriqués et résistent à la fissuration ou à la corrosion sous contrainte. L’utilisation principale des moulages de précision en alliage de nickel est dans des conditions où il y a des températures élevées et des éléments corrosifs.

La popularité des pièces moulées en alliage de nickel est due à leurs tolérances serrées et à leurs finitions exceptionnellement lisses ainsi qu’à leur capacité à être traitées dans des formes complexes et complexes. Parmi les divers métaux de moulage de précision, les alliages de nickel sont une solution rentable.

Alliages de cuivre

Les alliages de cuivre ont une résistance à la corrosion, une conductivité thermique et une ténacité. Ils sont utilisés dans le moulage de précision en raison de leur facilité de moulage. Les alliages de cuivre sont usinables avec d’excellentes propriétés mécaniques ainsi qu’une résistance au frottement et à l’usure. Les types d’alliages de cuivre utilisés pour le moulage de précision comprennent les séries C-84500, C-85800, C-86000, C-87000, C-90000 et C-95000. La large gamme d’alliages offre une sélection suffisante pour choisir l’alliage correct pour n’importe quelle application.

Alliages de cobalt

Les alliages de cobalt ont une résistance élevée et une résistance à la chaleur et à l’usure. Ils ont une résistance naturelle à l’oxydation avec un point de fusion exceptionnellement élevé qui les rend idéaux pour les environnements corrosifs et chargés chimiquement. Les alliages de cobalt ont une résistance au fluage et à la fatigue thermique pour les applications à haute température.

Les différents alliages de cobalt contiennent des combinaisons de chrome, de nickel, de tungstène et de molybdène; cela modifie ses propriétés et son type de résistance. Les alliages de cobalt utilisés pour le moulage de précision comprennent les numéros 6, 21, 25, 31 et 93.

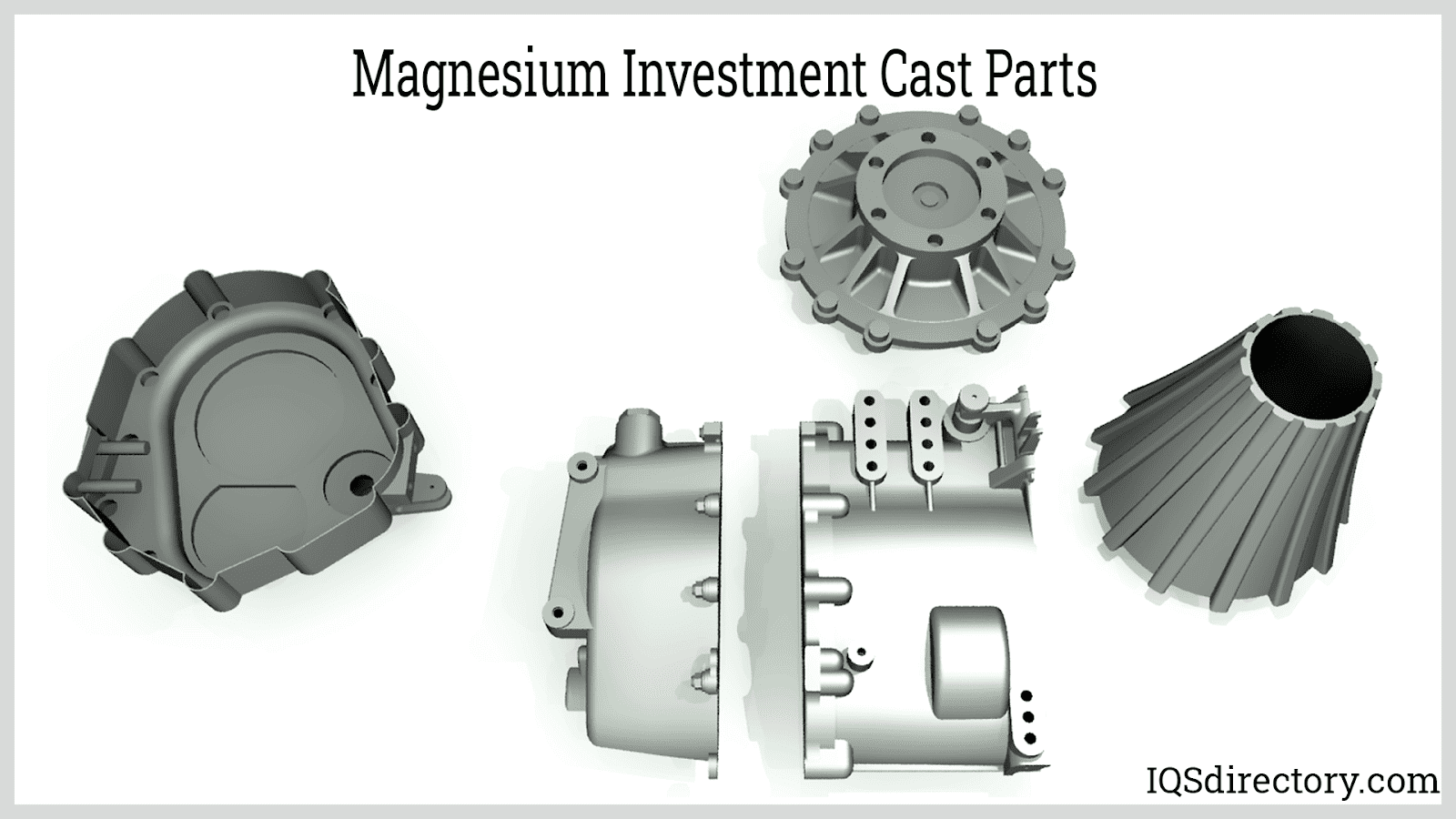

Magnésium

Pendant plusieurs années, il a été difficile de couler du magnésium à l’aide d’un moulage de précision en raison du fait que le magnésium fondu réagit avec l’enveloppe du moule en silice. Récemment, un inhibiteur a été introduit; cela permet l’utilisation du magnésium dans le moulage de précision.

Le magnésium est léger et présente un excellent rapport résistance/ poids. Il est polyvalent et se décline dans une large gamme d’alliages, notamment AZ91D et AM60B avec des alliages AZ81, AM50A AM20, AE42 et AS41B utilisés pour leurs applications de résistance au fluage et à haute température.

Chapitre Cinq – Produits Fabriqués à partir de moulage de précision

Le moulage de précision est une méthode extrêmement populaire pour la production d’une large gamme de pièces et de composants. Le processus de moulage de précision permet une flexibilité de conception pour la création de composants complexes et complexes à partir d’une vaste sélection de métaux et d’alliages.

La simplicité du moulage de précision permet des séries de production élevées avec une cohérence dimensionnelle exceptionnellement précise. La raison originale pour laquelle le moulage de précision a été tiré de l’âge des ténèbres au 20e siècle était le développement du moteur à réaction dans les années 1940 qui ne permettait aucune incohérence ou imperfection dans ses composants. C’est cet aspect du moulage de précision qui en a fait un élément essentiel de la fabrication du 21e siècle.

Produits Fabriqués à partir de moulage de précision

Aérospatiale

L’aérospatiale a été la première industrie à utiliser le moulage de précision comme méthode de production de pièces avec des tolérances et des finitions exceptionnelles. Il existe un large assortiment de métaux utilisés pour fabriquer des composants de vol, et le moulage de précision fournit la sélection nécessaire de métaux. En utilisant n’importe quel métal, le moulage de précision produit des pièces de précision avec un minimum de matériaux et un gaspillage d’énergie limité.

Les composants aérospatiaux doivent résister à des conditions météorologiques extrêmes, à des pressions fluctuantes et à diverses formes d’usure opérationnelle; cela nécessite qu’ils aient une durabilité supérieure. Le processus de moulage de précision a la cohérence, la précision et la résistance à la traction nécessaires pour répondre et dépasser les exigences. Son principal avantage pour l’aérospatiale est sa précision, qui permet aux pièces interconnectées de s’adapter rapidement et facilement.

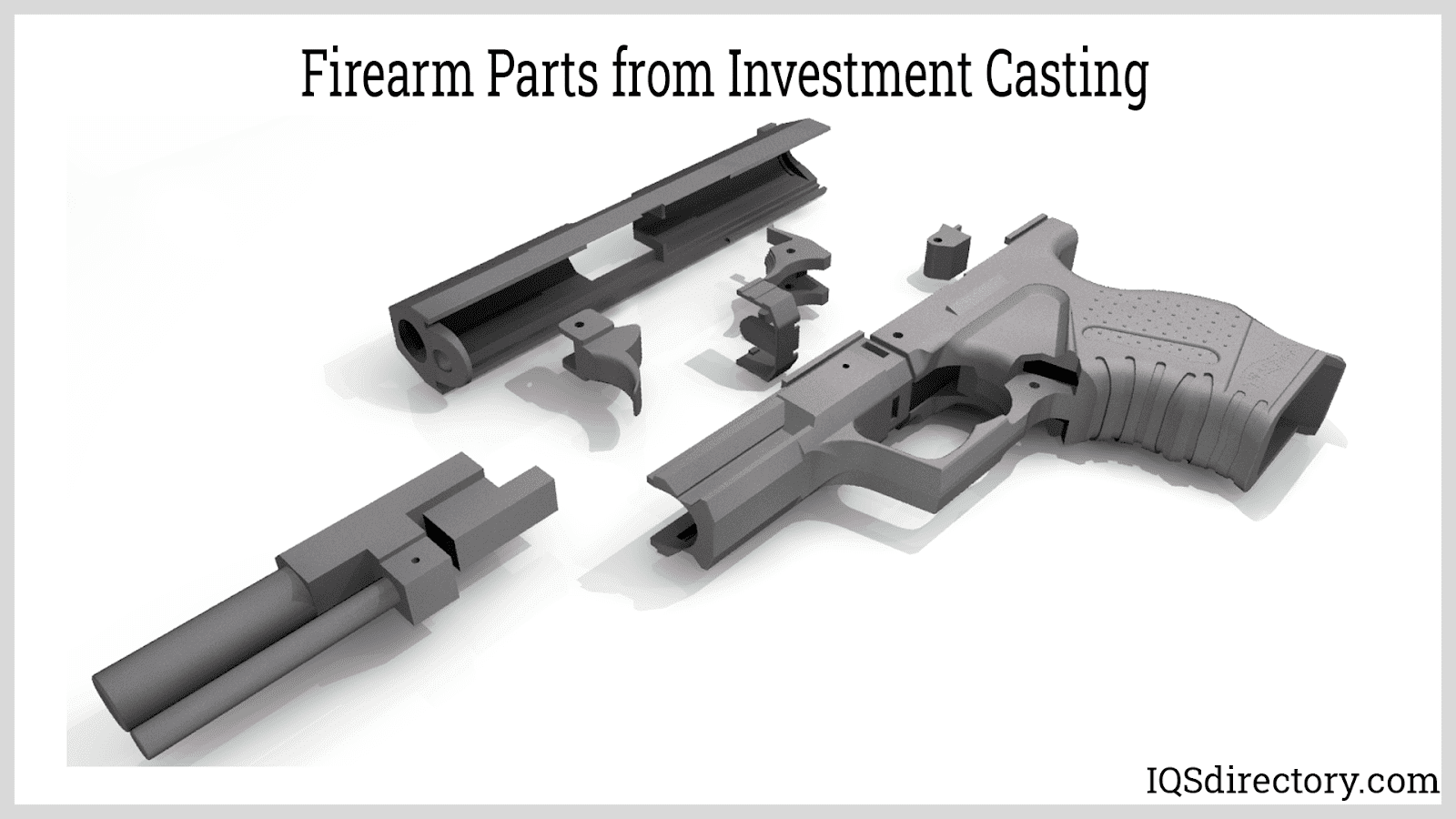

Armes à feu

Les fabricants d’armes à feu s’appuient sur le moulage de précision car il leur permet de développer et de mettre en œuvre des conceptions uniques. La fabrication d’armes à feu exige précision et précision, et les pièces de moulage de précision fournissent les formes nettes qui peuvent être fabriquées à partir d’une sélection d’alliages.

Le moulage de précision minimise la quantité de métal qui doit être enlevée pendant le processus de finition. En utilisant l’usinage CNC, les producteurs sont en mesure de fabriquer des pièces uniformes avec peu de variations à faible coût.

Médical et dentaire

Les domaines médical et dentaire nécessitent des instruments et des composants avec la plus grande précision pour répondre aux tolérances serrées et aux exigences dimensionnelles. Les outils chirurgicaux, les implants, les machines, les civières et les fauteuils roulants sont tous fabriqués à l’aide de moulage de précision.

Le potentiel vital des pièces moulées d’investissement rend leur production adéquate critique. Chaque équipement doit être de la plus haute qualité.

Serrures

La principale exigence pour les serrures est qu’elles soient durables et résilientes. Le moulage de précision permet la production de serrures spécialisées ainsi que de serrures ordinaires à usage domestique. La nécessité pour les serrures de s’engrener avec précision nécessite que leur coulée soit précise dans les moindres détails.

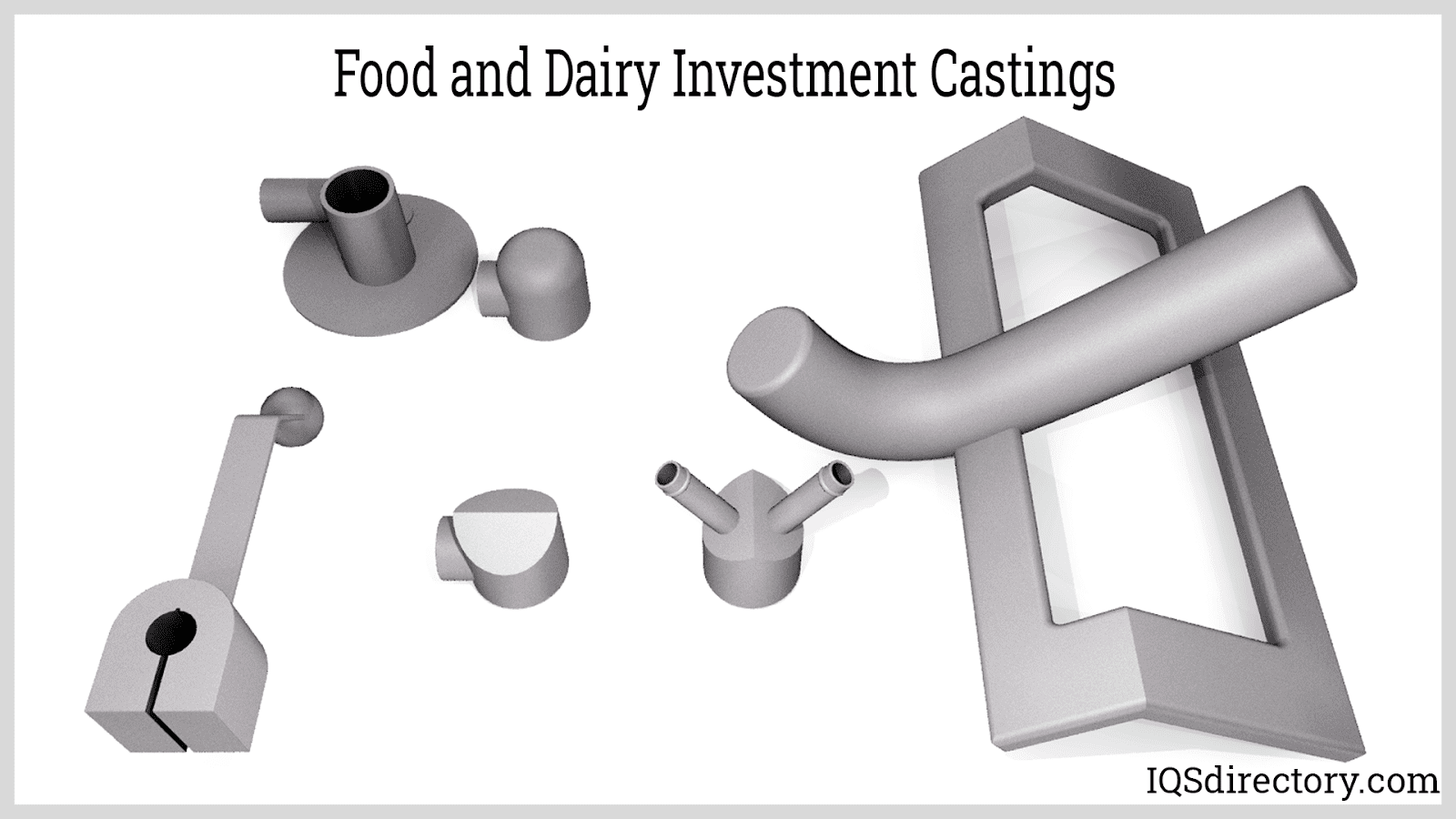

Aliments et produits laitiers

Un large assortiment d’équipements est utilisé pour produire tous les aliments que nous mangeons. Ces énormes machines dépendent du moulage de précision pour la fabrication de leurs composants et pièces. Les composants pour l’industrie alimentaire sont fabriqués à partir d’acier inoxydable ou d’alliages spéciaux en raison du besoin de précision et de durabilité. Les trancheuses à viande, les équipements de traitement de la volaille, les pièces de machines à glace, les grillades et les machines à réchauffer ont des pièces et des pièces fabriquées à partir de moulage de précision.

Puissance du fluide

La puissance du fluide transmet la puissance par l’utilisation de gaz ou de fluides. Le processus comprend l’utilisation d’équipements hydrauliques et pneumatiques qui convertissent l’énergie en une forme utilisable. Les types de composants requis comprennent les pièces de vannes à boisseau sphérique, les pièces de purgeur de vapeur, les roues à aubes, les pièces de vannes à pointeau, les pièces de compresseur et les composants de pompe. Comme l’industrie alimentaire et laitière, l’industrie de l’énergie hydraulique utilise de l’acier inoxydable ainsi que de l’aluminium et certains métaux spécialisés.

Chapitre Six – Avantages du moulage de précision

Il existe de nombreux choix pour la production de pièces métalliques. Chacun des choix a ses avantages en matière de production, de qualité et de précision. Parmi les processus disponibles, la technologie de moulage de précision est devenue le processus de choix pour la production de pièces de précision avec d’excellentes finitions. Avec un faible coût, une liberté de conception et des quantités illimitées, le moulage de précision est le processus idéal pour la fabrication de pièces modernes.

Les nombreux avantages du moulage de précision en ont fait le processus de fabrication de métaux numéro un pour les produits industriels et commerciaux.

Avantages du moulage de précision

Flexibilité de conception

La liberté de conception est particulièrement importante pour les pièces complexes et complexes qui peuvent avoir plusieurs formes internes et externes. Le moulage de précision n’est pas limité par la taille, l’épaisseur ou la configuration. Il a la capacité de s’adapter et de se déplacer pour relever tous les défis.

Tolérances plus serrées

Parmi les nombreux avantages du moulage de précision, des tolérances plus serrées sont les plus importantes. Lorsqu’une pièce est conçue, elle doit être fabriquée pour répondre exactement aux spécifications de la conception de sorte qu’elle s’intègre facilement avec d’autres pièces. La majorité des pièces de moulage de précision répondent à des tolérances de coulée (CT) de cinq ou six.

Finitions de surface

Le moulage de précision produit des finitions supérieures qui nécessitent peu de finition après la production. Les types de finitions que le processus produit sont une caractéristique pour laquelle il est célèbre. La qualité des finitions de surface dépasse de loin celles des autres procédés de coulée. Aucune autre méthode de production ne peut correspondre à la combinaison de tolérances serrées et de finitions exceptionnelles trouvées dans le moulage de précision.

Défauts

Chaque responsable de production vous dira que les défauts sont au cœur des retards de production et des coûts de main-d’œuvre. Les défauts produits dans un processus de production créent des déchets, nécessitent un usinage supplémentaire et ralentissent les cycles de production. Ces inconvénients ne font pas partie du moulage de précision. Chaque pièce produite par le procédé est impeccable et ne nécessite aucune forme de traitement secondaire.

Lorsqu’une pièce est extraite de la coque, elle a une surface lisse et uniforme et est prête à être emballée et expédiée.

Déchets

Une autre dépense importante qui est incluse dans chaque processus de fabrication est les déchets, la matière qui reste après la fin de la production. Le moulage de précision nécessite très peu après la finition de la production, ce qui limite considérablement la quantité de déchets produits. Le manque de déchets présente de multiples avantages, notamment des coûts de production réduits, des coûts de main-d’œuvre et des délais d’exécution plus rapides.

Le manque de déchets comprend l’élimination du besoin d’équipements spécialisés tels que des machines d’ébavurage, des meuleuses robustes et divers outils de coupe. Un facteur supplémentaire est la réduction des coûts énergétiques, une efficacité accrue et des performances de l’entreprise exceptionnellement économiques.

Quantités

Il n’y a aucune limitation sur la quantité de pièces pouvant être produites en utilisant le moulage de précision. Des très petites séries à celles qui se comptent par milliers, le moulage de précision peut produire des pièces rapidement et sans faille. Parties qui pèsent 0.1 kg ou ceux pesant des centaines de kilogrammes peuvent être produits et finis à l’aide d’un moulage de précision.

Métaux

Chaque forme de métal et d’alliage peut être façonnée et traitée à l’aide d’un moulage de précision. C’est une caractéristique du processus qui en a fait la méthode numéro un pour la production de composants d’équipement. Contrairement à d’autres méthodes de coulée, le moulage de précision peut fonctionner avec n’importe quelle forme de métal fondu pour créer une pièce fiable et utile.

Détails fins

Il est difficile de trouver un procédé de coulée capable de produire des composants avec des détails minuscules et miniatures. Cet attribut particulier du moulage de précision est la raison pour laquelle il a été choisi pour soutenir l’industrie aérospatiale et a été utilisé dans le développement du premier avion à réaction. À mesure que la société s’approfondit dans l’ère de la technologie, des pièces impeccables et des tolérances dimensionnelles précises deviendront de plus en plus importantes.

Du motif initial à la coque en céramique en passant par la découpe des pièces, chaque étape du processus de moulage de précision est conçue pour produire des détails complexes et précis avec précision.

Sensibilisation à l’environnement

L’un des principes clés qui motivent les entreprises modernes est la durabilité. C’est un avantage évident dans le processus de moulage de précision. Les motifs, la cire, la boue de céramique et les revêtements en stuc peuvent être utilisés encore et encore sans créer de déchets. C’est cet aspect du processus qui en a fait une méthode de production si populaire.

Chapitre Sept – Facteurs qui influencent la précision dimensionnelle dans le moulage de précision

Plusieurs facteurs influencent la qualité et la précision des pièces moulées de précision. Les principales considérations sont la structure de la pièce, le matériau de coulée, le moulage, la fabrication de la coque et le coulage. Toute erreur dans le processus peut avoir un effet sur le taux de retrait, ce qui entraînerait des écarts dans les dimensions.

La première étape influente du processus est la création du motif en cire; il doit être produit avec une grande précision et précision.

Influence de la précision dimensionnelle dans les facteurs de moulage de précision

Structure de coulée

La structure de coulée est influencée par l’épaisseur des parois de la pièce. S’ils sont trop épais, ils peuvent augmenter le taux de retrait. Si l’épaisseur de la paroi est trop faible, l’effet inverse est produit. Un taux systolique libre trop important peut bloquer le rétrécissement et le rendre plus petit.

Matériau de coulée

Comme pour toute forme de coulée, le matériau a une influence importante sur les résultats de la coulée. Une faible teneur en carbone diminue le taux de retrait.

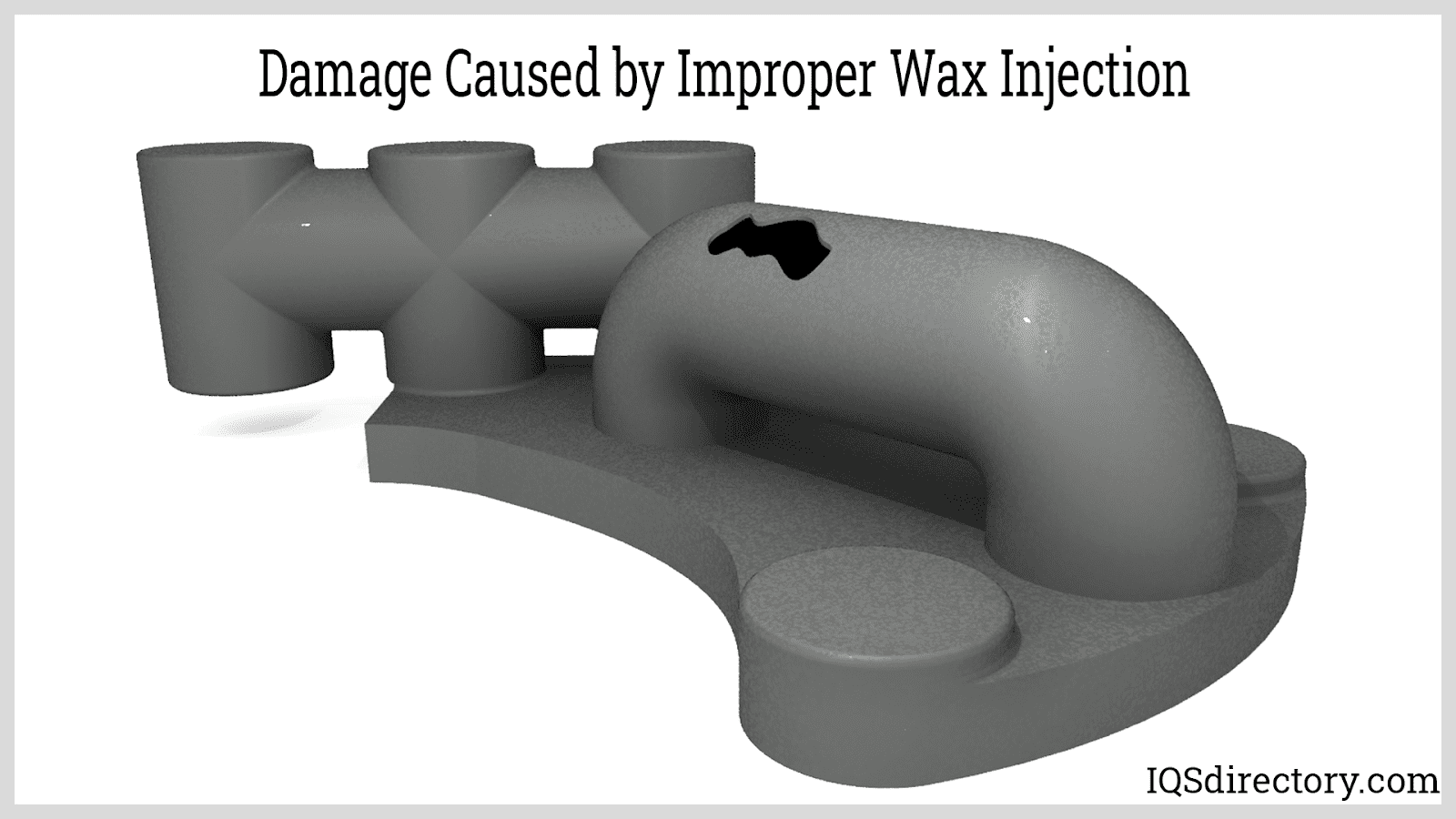

Température d’injection de cire

La pression et la température d’injection sont deux facteurs très évidents qui influenceront les résultats du processus de coulée.

Coque

Le type de matériau choisi pour réaliser la coque peut avoir une influence sur le taux de retrait. Certains matériaux, tels que le sable de zircon, ont un faible coefficient de dilatation et sont idéaux pour le processus.

Chauffage de la coque

Un mauvais chauffage de la coque peut avoir un effet négatif et entraîner une petite expansion de la coque.

Coulée

La température de coulée est la température à laquelle le métal en fusion pénètre dans les grilles. Si la température est trop élevée, elle produira des défauts tels que des grains grossiers sur la structure interne. Une température basse influence la fluidité du métal en fusion. La température recommandée est de 1650 ° C (3002 ° F).

Le principal problème avec une température de coulée incorrecte est le retrait. La température de coulée doit être maintenue constante pour réduire le retrait. Une température plus élevée ne nécessitera pas plus d’énergie mais produira des pièces plus précises et précises.

Conclusion

- Le moulage de précision est un procédé de travail des métaux qui utilise une coque en céramique construite sur un motif de cire fabriqué à partir d’une matrice en aluminium pour produire des pièces aux surfaces extraordinairement uniformes et lisses.

- Le processus de moulage de précision produit des pièces avec une consommation minimale de déchets et d’énergie et aucun besoin de finition après moulage.

- La coulée de précision, également connue sous le nom de procédé à la cire perdue, ou cire perdue en français, est utilisée comme méthode de travail des métaux depuis des milliers d’années.

- Bien que le moulage de précision, le moulage à la cire perdue, soit utilisé depuis des milliers d’années, des innovations ont ajouté à l’efficacité du processus.

- Le moulage de précision est un procédé de travail des métaux très polyvalent utilisé pour façonner des raccords de tuyauterie, des pièces automobiles, du matériel marin et des machines alimentaires.

OBTENEZ LA LISTE DE VOTRE ENTREPRISE CI-DESSOUS