Comment Mener Une Étude De Temps Sur Le Sol De La Plante

Il y a une chose en commun entre les forces armées modernes, les athlètes, les départements RH et les entreprises technologiques de la Silicon Valley: elles utilisent toutes des tactiques et des stratégies inspirées de Frederick Winslow Taylor, souvent qualifié de « père de la gestion scientifique ».

Les idées de Taylor, comme l’amélioration de l’éthique de travail, la réduction des déchets et la création de normes de production améliorées, continuent d’être reconnues. L’une de ces idées, essentielle pour améliorer l’efficacité sur le sol de l’usine, se présente sous la forme d’une étude du temps.

Effectuer des études de temps et de mouvement n’est pas une tâche ordinaire. Cela nécessite une préparation minutieuse avec un plan bien pensé. Dans cet article, nous allons décrire le processus et montrer ce à quoi vous devez faire attention si vous voulez bien faire les choses dès le premier essai.

Qu’est-ce qu’une étude du temps?

British Standards Institutions (BSI) est le premier organisme chargé de la création de normes d’ingénierie et de production industrielle au Royaume-Uni. C’est ainsi que le BSI définit l’étude du temps:

« Observation, enregistrement et évaluation du travail humain pour établir les temps requis par un travailleur qualifié pour effectuer un travail spécifié dans des conditions déterminées à un rythme de travail défini. »

Le « travail » auquel il fait référence implique toutes les activités en usine qui contribuent au processus de production – l’utilisation de travaux manuels ou de machines, les opérateurs de machines prenant des décisions à la volée, etc.

Les études de temps sont les mieux adaptées aux activités qui impliquent un ensemble d’actions prévisibles et répétitives. Ils sont idéaux en usine, où le processus de production peut être décomposé en une série de tâches séquentielles et de mouvements de l’opérateur.

Dans un tel contexte, vous mesurez le temps nécessaire à une tâche particulière, effectuée par plusieurs travailleurs, pour trouver l’heure standard (nous montrerons le calcul plus loin dans l’article). En génie industriel et en fabrication, le temps standard est le temps moyen qu’un travailleur correctement formé met à accomplir une tâche spécifiée.

Une étude du temps est une activité de mesure du travail, généralement menée par un observateur qualifié, à l’aide d’un équipement de base comme un chronomètre et un presse-papiers pour noter les enregistrements du temps. Dans les usines modernes, les observateurs peuvent utiliser des outils plus avancés tels que des caméras vidéo, des ordinateurs et même des logiciels spécialisés.

Pourquoi effectuer une analyse d’étude temporelle?

Lorsqu’elle est correctement menée avec une planification appropriée et une analyse minutieuse, une étude du temps fournit une vue granulaire de l’efficacité du travail sur le sol de votre usine. Le temps standard est une mesure inestimable pour les gestionnaires qui cherchent des moyens d’améliorer l’efficacité de la production et la productivité en général.

Il peut également être utilisé pour trouver des défauts et des faiblesses cachés dans d’autres aspects du sol de l’usine, comme des agencements et des emplacements sous-optimaux des machines et des postes de travail. En utilisant le temps standard, vous pouvez localiser les inefficacités dans l’allocation de la main-d’œuvre, des machines et d’autres intrants de production.

Outre les améliorations des coûts et de l’efficacité, les études de temps peuvent être vitales pour le bien-être des travailleurs. Cela peut aider à créer des espaces de travail meilleurs et plus sûrs. Les gestionnaires peuvent identifier et supprimer les mouvements et actions inutiles et potentiellement dangereux sur le sol de l’usine, réduisant ainsi l’effort requis pour effectuer des tâches spécifiques.

Il y a beaucoup d’autres avantages à mener une étude du temps:

- requis pour une planification réaliste des calendriers de production

- aide à l’allocation optimale de la main-d’œuvre sur le sol de l’usine

- peut être utilisé pour la comparaison avec des processus alternatifs

- nécessaire à une répartition équilibrée du travail entre les employés

- aide à créer des délais cibles et des incitations salariales

- aide à éliminer les opérations inefficaces ou inutiles et à minimiser l’effort des travailleurs

- si c’est fait pour les agents de maintenance, cela peut aider les planificateurs et les gestionnaires de maintenance à mieux planifier et organiser les travaux de maintenance de routine

Le temps standard est une mesure très utile pour les ingénieurs industriels et les directeurs de production. Cela leur permet de comparer l’efficacité de leur usine aux normes de l’industrie. La mesure est également utile du point de vue de la planification future, pour estimer les aspects clés suivants:

- délais de livraison des futurs lots de produits

- besoins futurs en main-d’œuvre et coûts de main-d’œuvre

- besoins futurs d’investissement en machines / équipements de production

- besoins futurs d’approvisionnement en matières premières

- gestion des stocks

- coût global de production et prix de vente unitaire

Il y a de nombreuses raisons de mener des études de temps. Voyons ce que vous devriez avoir en place avant de démarrer le chronomètre.

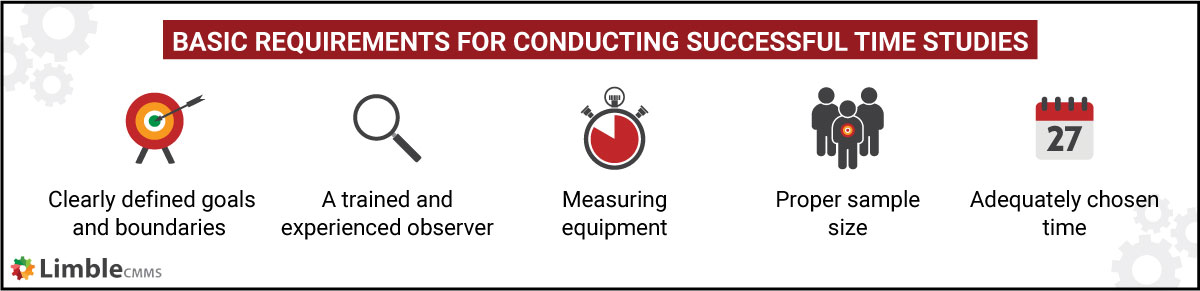

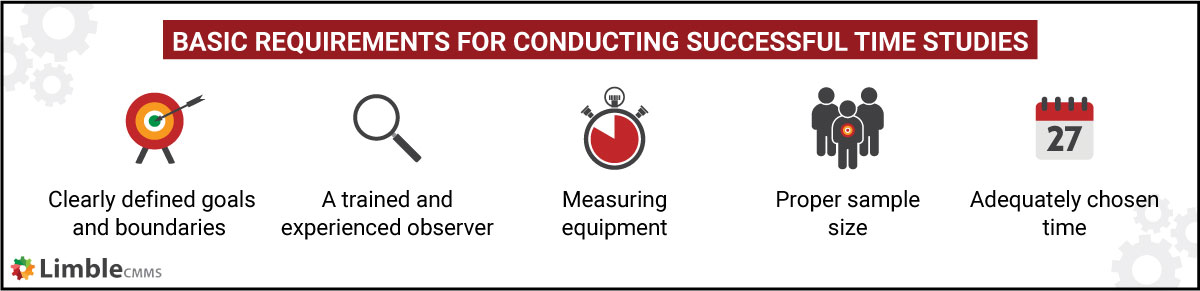

Exigences de base pour mener à bien des études de temps

Quelle que soit l’industrie ou les processus de production impliqués, une étude de temps aura les mêmes exigences de base.

Nous pouvons les classer dans les 5 domaines suivants que vous devez aborder lorsque vous préparez votre étude du temps:

1) Objectifs et limites clairement définis

Avant de mener votre étude du temps et du mouvement, vous devez établir des limites claires.

Tout d’abord, déterminez et spécifiez les objectifs de l’étude – accélérer le processus de production, éliminer les actions inutiles, etc.

Ensuite, choisissez les processus qui seront au cœur de l’étude. Vérifiez si votre secteur a déjà établi des temps standard que vous pouvez utiliser comme point de référence pour la comparaison.

2) Un observateur formé et expérimenté

C’est la personne qui mènera l’étude du temps. Dans la plupart des cas, les ingénieurs industriels ayant une expérience et une formation pertinentes sont préférés pour ce poste.

Idéalement, ils devraient avoir une certification en optimisation du lieu de travail. L’observateur doit disposer d’un point de vue sûr et confortable à partir duquel il peut observer les travailleurs lorsqu’ils effectuent des tâches régulières.

Il existe des entreprises, telles que Industrial Time Study Institute, qui offrent des services de conseil et de formation. Ils peuvent vous aider à exécuter vos études de temps et à répondre à toutes les questions techniques.

3) Choix de l’équipement (de base vs avancé)

Le rôle joué par l’équipement d’étude du temps a radicalement changé ces dernières années. Dans le passé, les études étaient menées avec un simple chronomètre et des tableaux de temps, avec l’observateur proche des travailleurs.

Cela présentait des inconvénients majeurs, dont le plus important était « l’effet Hawthorne » – les travailleurs peuvent faire plus d’efforts que la normale lorsqu’ils savent qu’ils sont surveillés.

La technologie moderne permet aux observateurs de regarder et d’enregistrer les temps à distance et en secret, à l’aide d’un équipement vidéo (CCTV) et de plates-formes logicielles spécialisées pouvant remplacer un chronomètre et les tables d’enregistrement de base de l’étude du temps.

4) Taille de l’échantillon appropriée

Il faut faire preuve de prudence lors de la sélection de la taille de l’échantillon de main-d’œuvre. S’il n’est pas suffisamment grand et représentatif de votre main-d’œuvre existante, votre mesure du travail sera pratiquement inutile.

La qualité et la compétence des travailleurs sont également essentielles. Une erreur courante consiste à choisir les personnes les plus performantes. Au lieu de cela, choisissez une taille d’échantillon équilibrée qui favorise les travailleurs bien formés, mais dont le rendement ne les place pas à un niveau extrême de productivité faible ou élevée.

5) Temps suffisamment choisi

Pour réduire la marge d’erreur, une étude du temps implique généralement la prise de mesures sur plusieurs cycles de production. Dans les usines de fabrication, il y aura des périodes de production avec des délais plus courts et une activité plus intense sur le sol de l’usine.

Il faut prendre soin de choisir une période représentative du flux de travail général dans l’installation, dans des limites prévisibles. À moins d’avoir un objectif précis, évitez les périodes de pointe de la demande lorsque vous effectuez des études de temps.

Décrire le processus: comment faire une étude du temps?

Une étude temporelle est menée linéairement, avec plusieurs étapes clairement définies. L’observateur qualifié suivra la ligne de conduite suivante une fois l’étude commencée:

- Sélectionnez les tâches à étudier: cela dépendra des objectifs de l’étude et des limites de base établies par l’entreprise. Le type d’entreprise de fabrication et l’état actuel des systèmes de production auront ici un rôle déterminant.

- Analyser les tâches individuelles: la production utilise-t-elle des processus et des normes déjà établis dans l’industrie? Si oui, l’observateur peut sélectionner des étalons de référence et étalonner le processus de mesure pour les refléter. Si aucune norme n’existe, l’observateur devra utiliser son expérience et son jugement pour tracer la meilleure base de référence.

- Sélectionner les travailleurs admissibles : il devrait s’agir d’un échantillon représentable de travailleurs moyens dûment formés.

- Estimez le nombre de cycles à observer: plus d’échantillons de données se traduiront par moins de marge d’erreur, mais nécessiteront plus de temps et d’efforts. Un équilibre est nécessaire ici, en fonction des limites de temps et de budget.

- Communiquer les détails de l’étude aux travailleurs: les études sur le temps peuvent avoir une influence perturbatrice sur la main-d’œuvre. Les gens s’inquiéteront des implications potentielles de l’étude sur leur sécurité d’emploi future. Il est très important de communiquer au préalable le but d’une étude.

- Observez et enregistrez les performances et les temps des travailleurs pour chaque élément: de nombreuses techniques sont à la disposition des observateurs. Si vous utilisez une montre temporelle de base, les méthodes de synchronisation incluent la méthode continue, la méthode snapback et la méthode accumulée. Des outils et logiciels plus avancés permettent d’automatiser ces mesures.

- Utilisez les données observées pour calculer le temps standard: la formule et les calculs seront expliqués en détail dans la section suivante.

Enfin, sur la base des calculs et des objectifs initiaux de l’étude, l’entreprise devrait pouvoir tirer des conclusions exploitables.

Comment calculer l’heure standard

Une fois que l’observateur a enregistré les lectures de temps réelles de tous les travailleurs du groupe témoin, il est temps de calculer l’heure standard. Le processus suit cet ordre:

- calculer le Temps Moyen

- calculer le Temps Normal en utilisant le Temps Moyen et les Facteurs de notation

- calculer le Temps Standard en utilisant le Temps Normal et les indemnités

Calculer le Temps Moyen

Comme son nom l’indique, il s’agit du temps nécessaire au travailleur pour terminer la tâche, du début à la fin. Lorsque plusieurs travailleurs sont observés dans le cadre de l’étude, une valeur moyenne du temps observé est générée en calculant la moyenne de toutes les lectures de temps enregistrées, après la suppression de toutes les valeurs anormales.

Déterminer les facteurs de notation

La performance réelle enregistrée d’un travailleur peut ne pas toujours être conforme aux normes « normales » de la tâche. L’observateur doit appliquer un ajustement au temps observé pour déduire le temps qu’un opérateur moyen aurait mis pour terminer la tâche.

En utilisant son jugement et son expérience, l’observateur peut déterminer la cote de performance de chaque travailleur. Les systèmes de notation populaires utilisés à cette fin comprennent:

- Évaluation de l’allure / de la vitesse

- Système Westinghouse

- Évaluation objective

- Évaluation synthétique

Ces systèmes d’évaluation utilisent des facteurs tels que la vitesse, les compétences, l’effort et la cohérence du travailleur pour évaluer leur performance. Le facteur de notation est calculé en pourcentage comme 90% ou 120%. Cela montre tout écart par rapport à la performance attendue, qui est représentée par 100%.

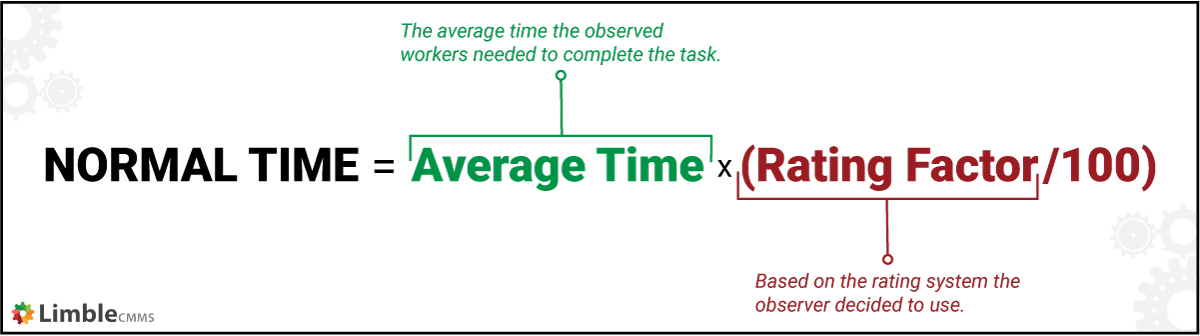

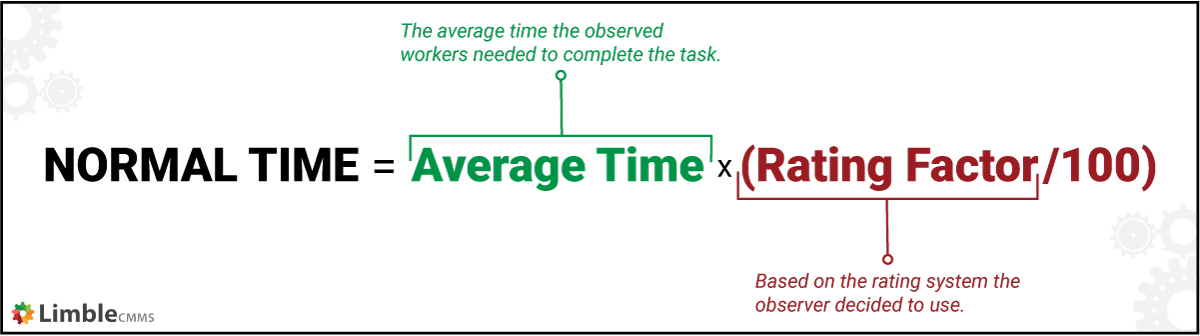

Calculer le Temps normal

Lorsque vous multipliez le temps moyen par le facteur de notation au format décimal, vous obtenez la valeur « temps normal » pour une tâche. Voici la formule:

Pour arriver à l’Heure normale, l’Heure normale est ajustée avec des valeurs supplémentaires appelées » allocations. »

Fournir des indemnités

Les conditions de travail réelles peuvent avoir un impact massif sur la productivité des travailleurs sur le sol de l’usine. Ces conditions varient considérablement d’une installation de production à l’autre. Les observateurs doivent tenir compte de ces différences.

Ils ont un large éventail de facteurs, qui peuvent être divisés en 5 grandes catégories:

- Allocation de détente : elle comprend les besoins personnels (temps pris pour les repas, pauses eau et salle de bain, etc.) et la fatigue (comprend des éléments tels que la durée debout, le niveau d’éclairage, la qualité de l’air, l’utilisation de la force, la fatigue physique et mentale, etc.).

- Indemnité d’interférence: si le travailleur doit utiliser plusieurs machines ou outils, cette indemnité est utilisée pour prendre en compte les temps d’arrêt sur une machine lorsque le travailleur est occupé sur d’autres machines.

- Allocation de processus: il tient compte de tout temps d’arrêt qui survient dans le cadre d’un processus, ou en raison d’une panne de courant, de défauts dans les machines, etc.

- Provision pour imprévus: cela tiendra compte de toutes les interruptions ou retards irréguliers et imprévisibles (comme l’entretien d’urgence) pouvant survenir pendant le processus de production.

- Allocation spéciale: certaines activités courantes – comme le démarrage, le nettoyage, l’arrêt et le changement d’équipement – sont encouragées par la direction, afin d’améliorer la sécurité et la longévité des équipements. La perturbation causée par ces ruptures est prise en compte dans l’utilisation de cette allocation.

Les quotas sont donnés sous forme de pourcentages, de sorte qu’ils peuvent être utilisés dans le calcul final du temps standard.

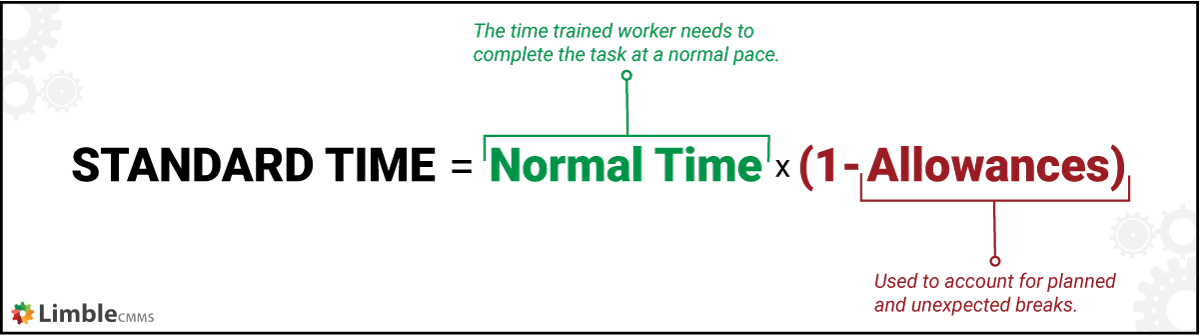

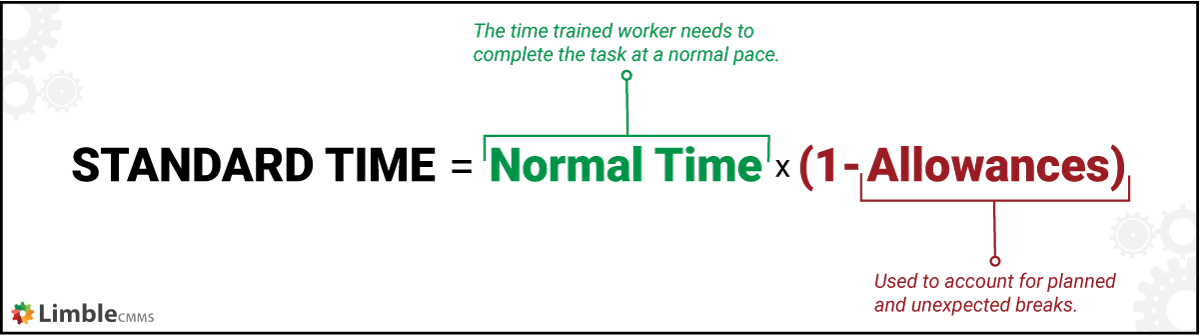

Calculer le Temps standard

Enfin, nous arrivons à la métrique clé qui nous donne le temps pris par un travailleur normal pour une tâche particulière, lorsqu’elle est effectuée dans des conditions moyennes / standard, après prise en compte de diverses indemnités pour des perturbations légitimes et inévitables.

Pour arriver à l’heure normale, vous devez multiplier l’heure normale avec un facteur de notation des allocations. La formule va comme ceci:

Maintenant, montrons comment cela fonctionne dans un exemple réel.

Exemple d’étude du temps de fabrication

Considérons un cadre de fabrication de base où les travailleurs produisent des plaques arrière pour plaquettes de frein de voiture, dans une toute nouvelle installation. Imaginez que ces travailleurs prennent en moyenne 33 minutes pour un lot de plaques arrière.

L’entreprise souhaite mener une étude de temps pour déterminer comment l’efficacité de l’usine se compare à la moyenne de l’industrie et, si possible, identifier les domaines pouvant être améliorés.

Pour les besoins de cet exemple, supposons que la valeur de temps attendue pour la tâche de production d’un lot de plaques arrière est de 30 minutes.

Les mesures montrent que les travailleurs sont environ 10% plus lents que la norme attendue. Ainsi, l’observateur peut attribuer en toute sécurité un facteur d’évaluation des performances de 90%, en utilisant la méthode simple d’évaluation de la vitesse.

Pour tenir compte des différentes pauses observées au cours des cycles de travail, l’observateur ajoute une indemnité de relaxation de 7%, une indemnité d’interférence de 5 % et une autre indemnité spéciale de 8 %, pour un total de 20 %.

Nous avons donc les variables connues suivantes:

- Durée moyenne = 33 minutes

- Vitesse nominale = 90%

- Allocations = 20%

Pour calculer le Temps standard, nous devons d’abord calculer le Temps normal en utilisant le temps moyen observé et la vitesse nominale:

Temps Normal = Temps moyen X (Vitesse nominale / 100)

Temps Normal = 33 x (90/100)

Temps normal = 29,7 minutes

Nous pouvons arrondir cela à 30 minutes – c’est la vitesse de référence à laquelle les travailleurs sont censés terminer la production d’un lot de plaques arrière lorsqu’ils travaillent sans interruption ni interruption.

Ensuite, nous combinons ce temps normal avec les tolérances pour arriver à l’Heure normale de production d’un lot de plaques de fond en usine:

Heure normale = Heure Normale ÷ (1 – Indemnités)

Heure normale = 30 ÷ (1 – 20/100)

Temps standard = 37,5 minutes

Comme on peut le voir dans les calculs ci-dessus, le temps standard pris par les travailleurs de l’installation pour produire un lot de plaques de fond, après prise en compte de divers facteurs tels que la vitesse nominale et les indemnités de rupture, est d’environ 37 minutes et demie.

L’étude du temps montre plusieurs domaines où il y a place à amélioration. Par exemple, les 33 minutes de temps observées montrent que les travailleurs ne sont pas performants – en moyenne – à des niveaux optimaux. La direction devra peut-être identifier les raisons de l’inefficacité et appliquer des mesures correctives.

Les indemnités sont un autre domaine où l’installation peut apporter des améliorations. La réduction de l’indemnité de détente peut avoir des effets négatifs – baisse du moral des employés, violations de la conformité (droits des employés), etc. Cependant, l’allocation d’interférence et l’allocation spéciale pourraient éventuellement être modifiées pour améliorer encore la productivité.

La défaillance de l’équipement est l’une des causes les plus fréquentes d’interruptions sur le site de production. La meilleure façon de les combattre est d’utiliser un système de GMAO moderne pour développer une culture de gestion de la maintenance proactive.

La clé du succès réside dans l’amélioration continue

Si vous souhaitez éliminer les déchets de votre atelier de production, vous devez adopter des concepts tels que le lean maintenance et l’amélioration continue.

La première étape vers l’amélioration de l’efficacité consiste à acquérir des points de données spécifiques sur les mesures de performance. Avec les machines, il est facile de prédire les performances. Mais les humains qui les exploitent sont beaucoup moins prévisibles.

Une étude du temps permet de combler ce vide critique pour les fabricants. Avec l’avènement de la technologie moderne, il est maintenant plus facile que jamais de réaliser des études de temps et de mouvement précises. Pourtant, si vous le faites à l’ancienne, tout ce dont vous avez besoin est un chronomètre, un presse-papiers et un peu de patience!