Sijoitusvalu

Contact Companies

please fill out the oheinen form to submit a Request for any of the following companies noteerattu

Hanki yrityksesi listalle tällä Power-sivulla

Johdanto

tässä artikkelissa tarkastellaan perusteellisesti investment castingia.

saat lisätietoja mm.:

- mikä on investment casting?

- sijoitusvaluprosessi

- sijoitusvalutyypit

- metallit, jotka voidaan valaa sijoitusvalulla

- ja paljon muuta…

luku yksi – mitä on Investment Casting?

Sijoitusvalu on metallin työstöprosessi, jossa vahakuvion päälle rakennetulla keraamisella kuorella valmistetaan osia, joiden pinnat ovat harvinaisen yhtenäiset ja sileät. Vahakuvio valmistetaan alumiinista.Sijoitusvalun lopputuotteet ovat ilman jakolinjoja, muotin puolimerkkejä tai muita epämuodostumia. Jokainen osa on saumaton ja virheetön poikkeuksellisen hieno viimeistely.

prosessi investment casting tuottaa osia, komponentteja, ja kappaletta mahdollisimman vähän jätettä, energian käyttö, tai tarve jälkeen valu viimeistely. Erikoisin piirre sijoitusvalussa on valmistuneiden osien Tarkkuus ja poikkeukselliset toleranssit.

luku kaksi – Sijoitusvaluprosessia

Sijoitusvalua, joka tunnetaan myös nimellä lost wax process tai cire perdue ranskaksi, on käytetty metallintyöstömenetelmänä jo tuhansia vuosia. Se on peräisin Kiinasta, ja moderni teollisuus sivuutti sen vasta 1900-luvulla, jolloin kehitettiin tekniikka, joka helpotti vahan poistamista valusta.

toisen maailmansodan aikana investment casting näki nopean kasvun keinona tuottaa poikkeuksellisen tarkkoja ja virheettömiä osia, joita ei voitu muotoilla perinteisin menetelmin. Sodan jälkeen siitä tuli käytetyin prosessi teollisissa sovelluksissa, jotka vaativat monimutkaisia ja monimutkaisia malleja.

Sijoitusvalumenetelmällä

työkalulla

sijoitusvalumenetelmällä tarkoitetaan vahan injektointimuotteja, joita käytetään prosessin perustana olevien vahakuvioiden luomiseen. Kriittinen tekijä työkalussa on tarvittava osa, jonka käyttäjä määrittää. Työkalut ovat osa suunnittelutoimintoa ja niihin kuuluu Advanced Product Quality Planning (APQP), 1980-luvulla kehitetty suunnittelumenetelmä.

APQP: n keskiössä on tuotannon tutkiminen ja sen jokaisen vaiheen arviointi virheiden ja turhien toistojen estämiseksi. Apqp: n aikana lopputuotteen jokainen osa arvioidaan, suunnitellaan ja keskustellaan siten, että työkalut, jotka sisältävät kuviot ja ytimet, ovat tarkasti suunniteltuja.

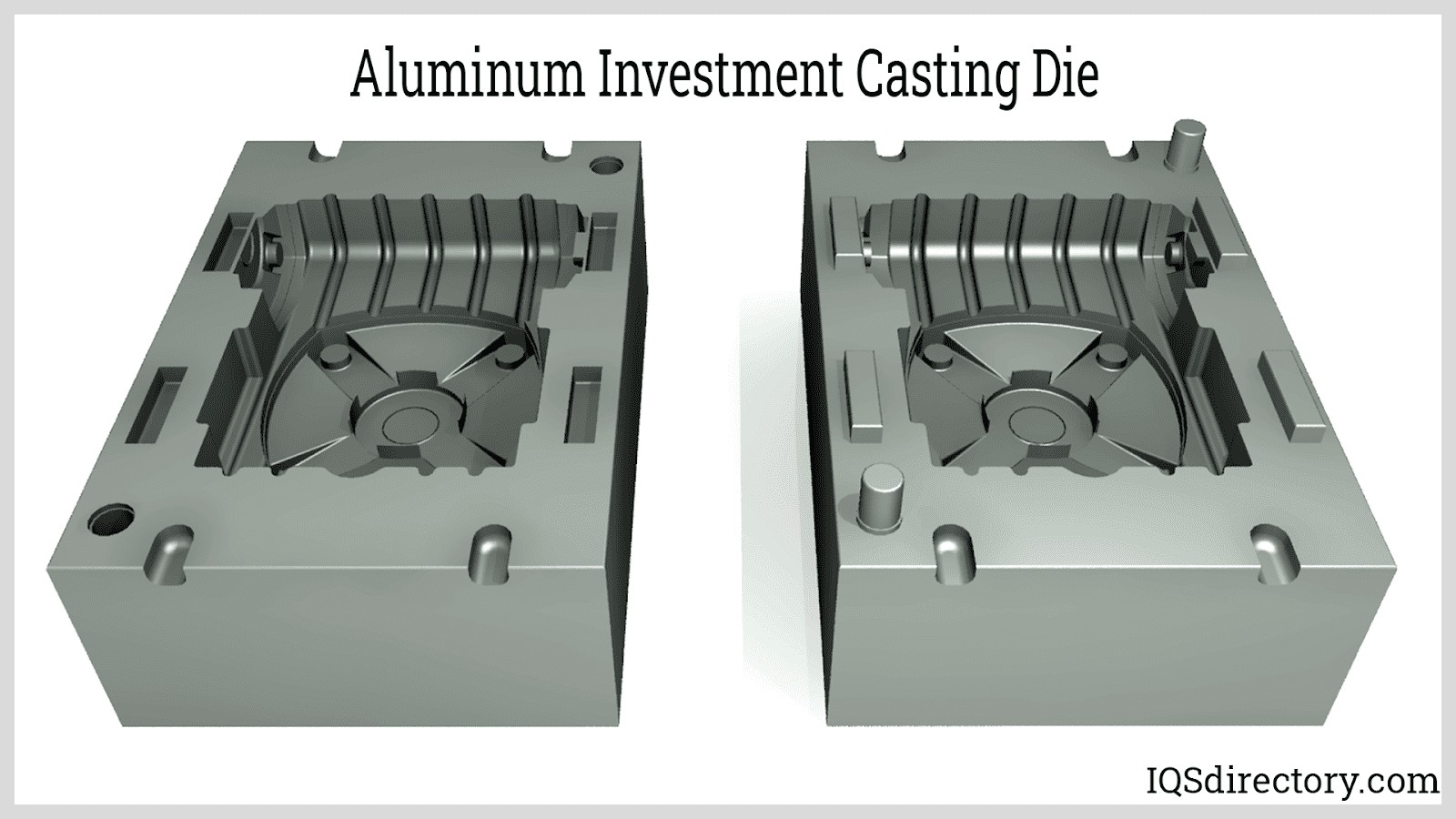

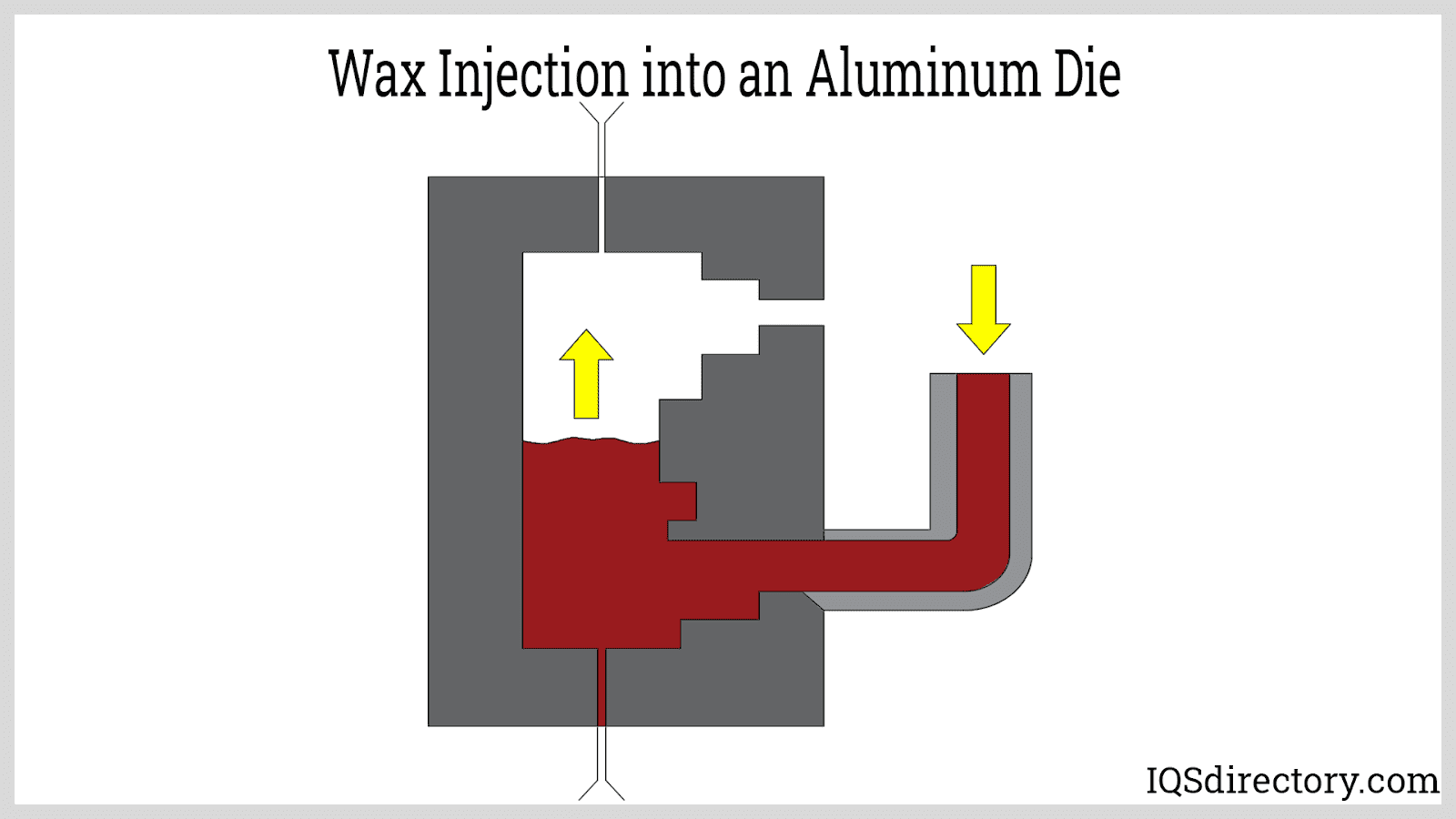

Die

die on APQP-prosessin tulos. Vaha ruiskutus kuolee valmistetaan alumiinista, koska alumiinin lämpöominaisuudet, jotka haihduttavat lämpöä nopeasti ja vähentävät syklin aikoja. Koska alumiini on muokattavaa ja taipuisaa, sitä voidaan helposti muotoilla ja muotoilla. Alumiinin muotin ontelot eivät kärsi vahan ruiskutusprosessin kulumisesta; tämä lisää niiden käyttöikää.

kun muotti on valmistettu, se tarkistetaan vuotojen, halkeamien, reikien tai muiden puutteiden varalta, jotka voivat vaikuttaa lopullisen osan laatuun. Vanhat stanssit säilytetään muovipusseissa kosteussäädellyssä ympäristössä ja ne tarkastetaan ennen uudelleenkäyttöä.

Vahakuvion tekemiseen käytetään Sijoitusvalussa

useantyyppisiä vahoja. Valittu tyyppi riippuu useista tekijöistä, kuten virtausominaisuuksista, siitä, voidaanko se lunastaa, ulotteisista koostumuksista, pintakäsittelystä ja sovelluksen tarpeista. Yleisiä vahoja, joita käytetään, ovat täytetty kuvio, täyttämätön kuvio, juoksija, vesiliukoinen ja tahmea.

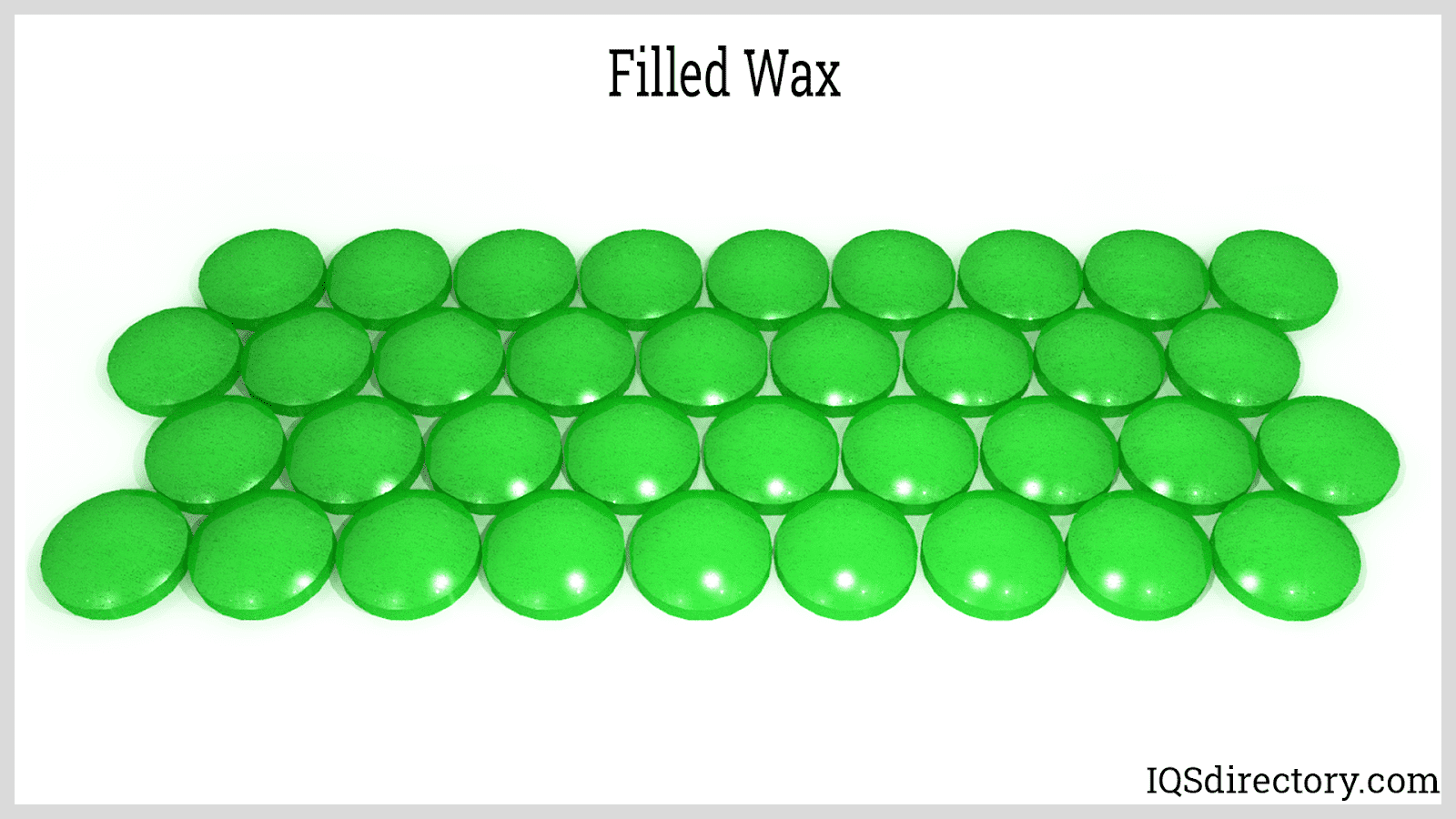

täytetty kuviovahaus

täytetty kuviovahaus sisältää täyteaineita, jotka lisäävät valuun ominaisuuksia, jotka takaavat lujuuden, mittapitoisuuden, pienemmän lämpölaajenemisen ja rajoitetun kutistumisen. Täyteaineita ovat bisfenoli, orgaaniset aineet, tereftaalihappo ja ristisidottu polystyreeni.

täyttämättömät

täyttämättömät vahat sisältävät täyteaineita, mutta eivät yhtä paljon kuin täytetyt vahat. Ne tarjoavat Poikkeukselliset mekaaniset ominaisuudet ja terminen suorituskyky. Täyttämättömiä vahoja käytetään monimutkaisiin geometrioihin ja määriteltyihin kuvioihin.

Juoksuvahoja

Juoksuvahoja käytetään valuissa, joissa vaaditaan erinomaista mekaanista lujuutta ja vähemmän viskositeettia. Niillä on alhainen sulamispiste ja ne valuvat nopeasti keraamisesta muotista.

vesiliukoista

vesiliukoista vahaa käytetään, kun osassa on monimutkaisia ja monimutkaisia sisäisiä kuvioita tai kuvioita, joissa kuvion sisään on sijoitettu monimutkainen ydin. Kun ydin on valmis, vesiliukoinen kuvio sijoitetaan sisälle. Kuvion jäähtyessä vaha liukenee.

tahmea

tahmea vaha sitoo kuvion yhteen kuvion kokoamisen aikana ja luo pitkän tarttuvuuden, joka estää virheet jatkuvan käsittelyn aikana.

Vahainjektio

vaha ruiskutetaan muottiin tai muottiin kuvion luomiseksi. Vahakuvion mitat ovat hieman loppuosaa suuremmat keraamisessa muotissa tapahtuvan supistumisen huomioon ottamiseksi. Suulake kiinnitetään kiinni ja Ruiskutussuutin on linjassa suulakkeen kanssa. Verso on polku, jota vaha seuraa, kun se tulee kuoppaan.

Vahapelletit sulatetaan ruiskutuspuristimeen kytketyssä säiliössä. Säiliö kiihtyy jatkuvasti, jotta seos pysyy homogeenisena. Hydraulinen sylinteri työntää vahan lämmitetyn letkun läpi jouseen ja täyttää muotin ontelon.

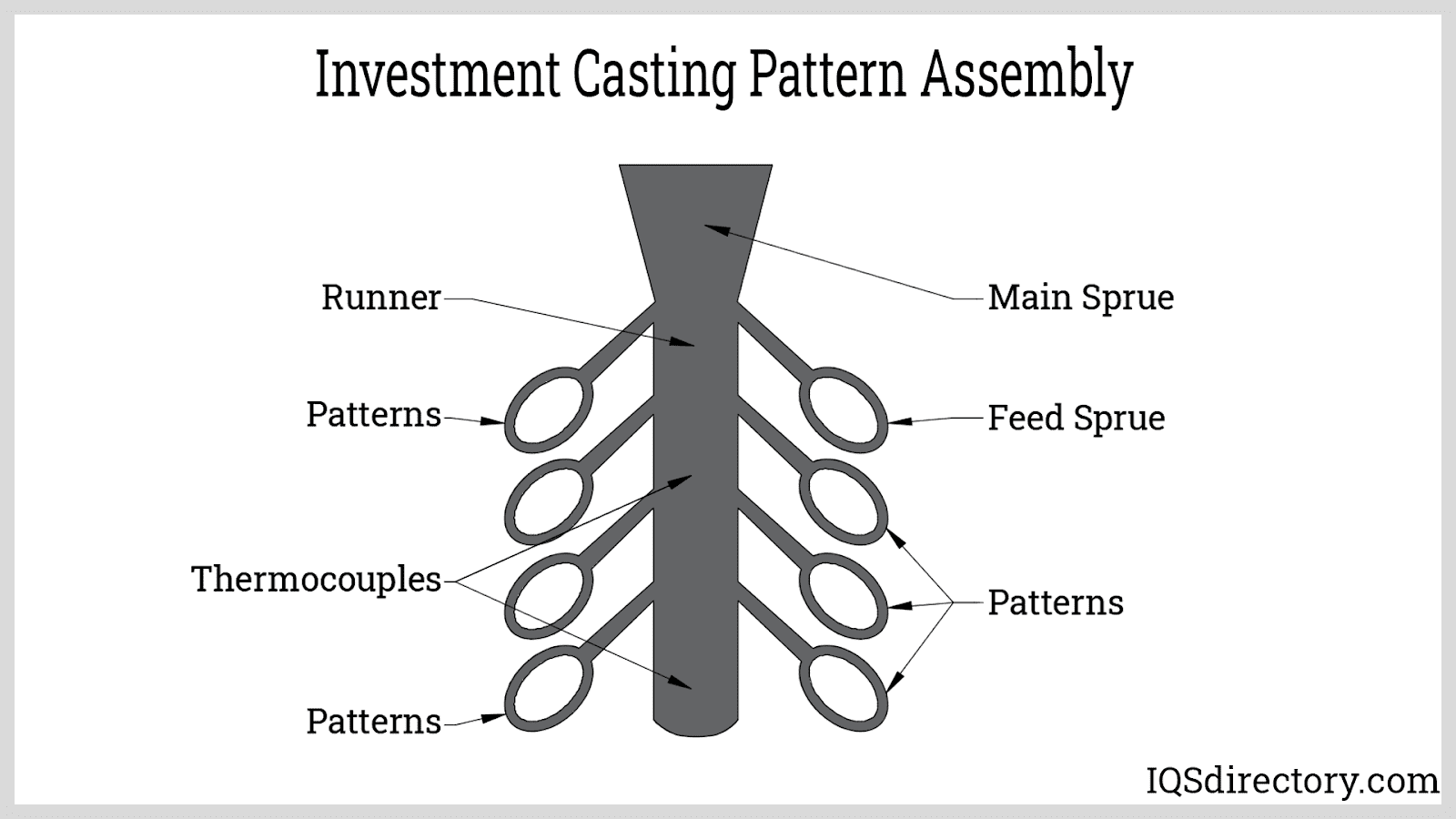

Pattern Assembly

Investment casting tuottaa suuria määriä erittäin tarkkoja ja valmiita osia kokoamalla yksittäiset kuviot vahapohjalle, johon kuviot on kiinnitetty. Sen lisäksi, että vaha juoksija toimii menetelmänä pitää kuvioita, se toimii metallin syöttöjärjestelmänä tai putkena, jonka läpi Yksittäiset osat syötetään sulaa metallia valun aikana.

Vahajuoksijat luodaan täsmälleen samalla menetelmällä, jolla kuviot valmistetaan. Juoksijan päässä sijaitsee metallielementti,jonka ympärille vaha ruiskutetaan. Metallielementtiin liitetty tappi törröttää ulos ja liitetään myöhemmin ripustuslevyyn. Keraaminen kuppi lisätään myös toimimaan suppilona, kun sula metalli kaadetaan juoksijaan ja kuvioihin.

kuvioiden portit on yhdistetty juoksijaan sulattamalla sen pää pinnalta, kastamalla se kuumasulaan liimattavaan vahaan, kuten tahmeaan vahaan, ja painamalla se juoksijaan. Kun sulanut vaha jäähtyy, se lukittuu juoksijaan ja hitsataan pienellä soihdulla liitoksen tasoittamiseksi.

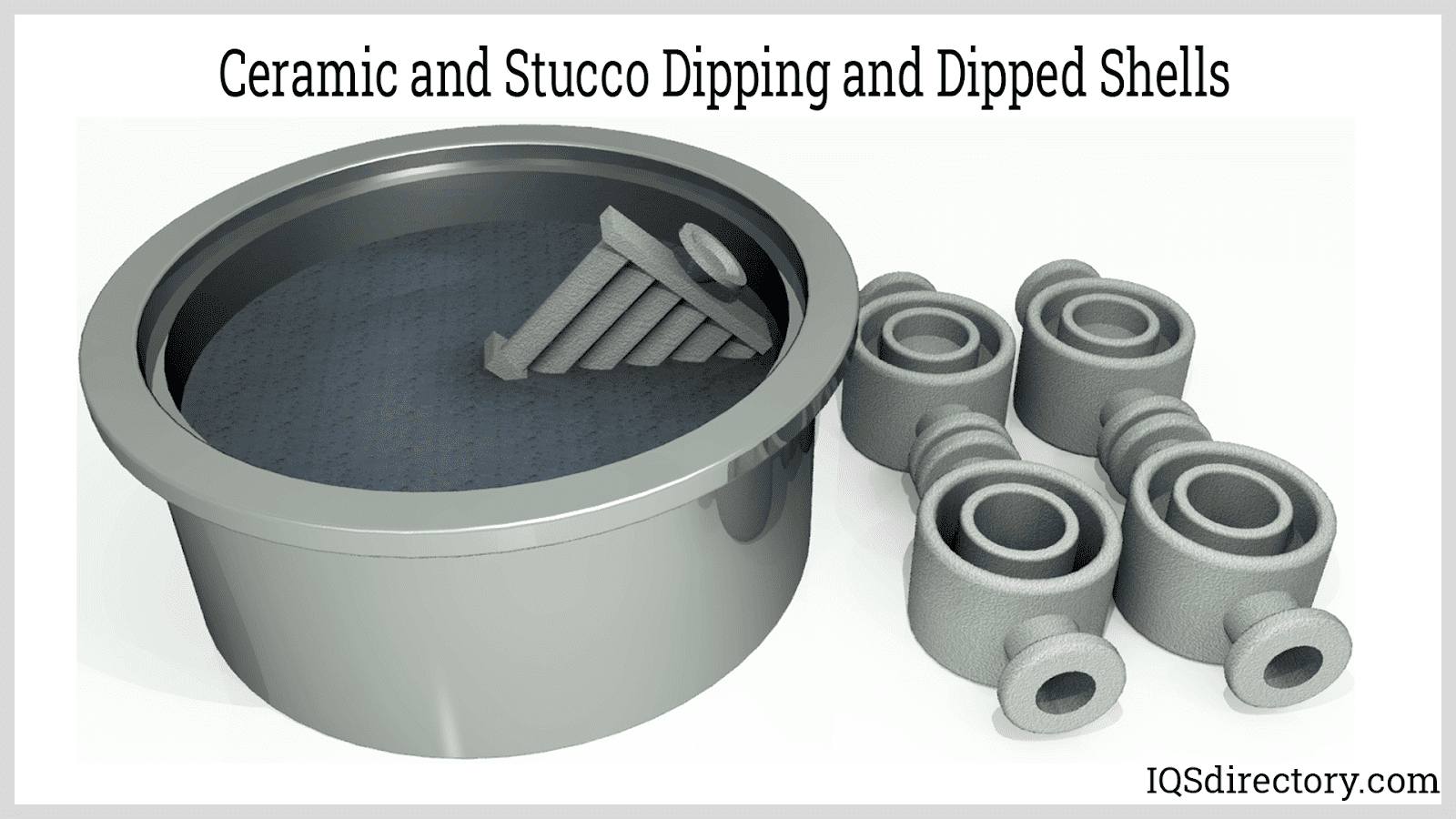

Kuoripäällyste

kun valukuvio on koottu ja asetettu, liete levitetään upottamalla lietelantaan, joka koostuu hienorakeisesta piidioksidista, vedestä ja jonkinlaisesta sidosaineesta. Näiden elementtien yhdistelmä luo keraamisen pinnoitteen, jota levitetään useita kertoja halutun paksuuden saavuttamiseksi.

lietelannan kastamisen jälkeen kuviokokoonpano päällystetään STUKKOLLA, joka määritettiin APQP: n aikana. Stukkoprosessi alkaa ohuella pinnoitteella ja muuttuu asteittain karheammaksi joka käyttökerralla.

kuoripäällyste on olennainen osa prosessia. Kuoren lujuuden on oltava riittävä kestämään kaikki valutoimenpiteet. Moninkertaiset upotukset ja stukkopinnoitus ovat tarpeen kuoren vakauden ja pysyvyyden varmistamiseksi.

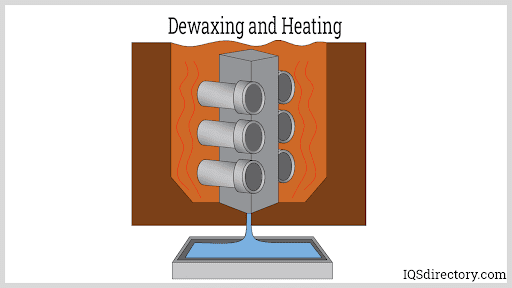

vahanpoistoa ja kuumentamista

on olemassa erilaisia kuumentamismuotoja, joilla vaha poistetaan kovettuneesta kuoresta. Yleinen nykykäytäntö on autoklaavin eli höyrylämmityslaitteen käyttö. Autoklaavin lämpötilan on oltava riittävä vahan sulamiseen ja muotin esilämmittämiseen valua varten.

tyypillisesti sijoitusvalumuotteja poltetaan 1800° F (982° C) asteeseen. Autoklaavissa oleva höyry poistaa mahdolliset haihtuvat materiaalit. Kun muotit on puhdistettu ja lämmitetty riittävästi, ne ovat valmiita metallin kaatamiseen.

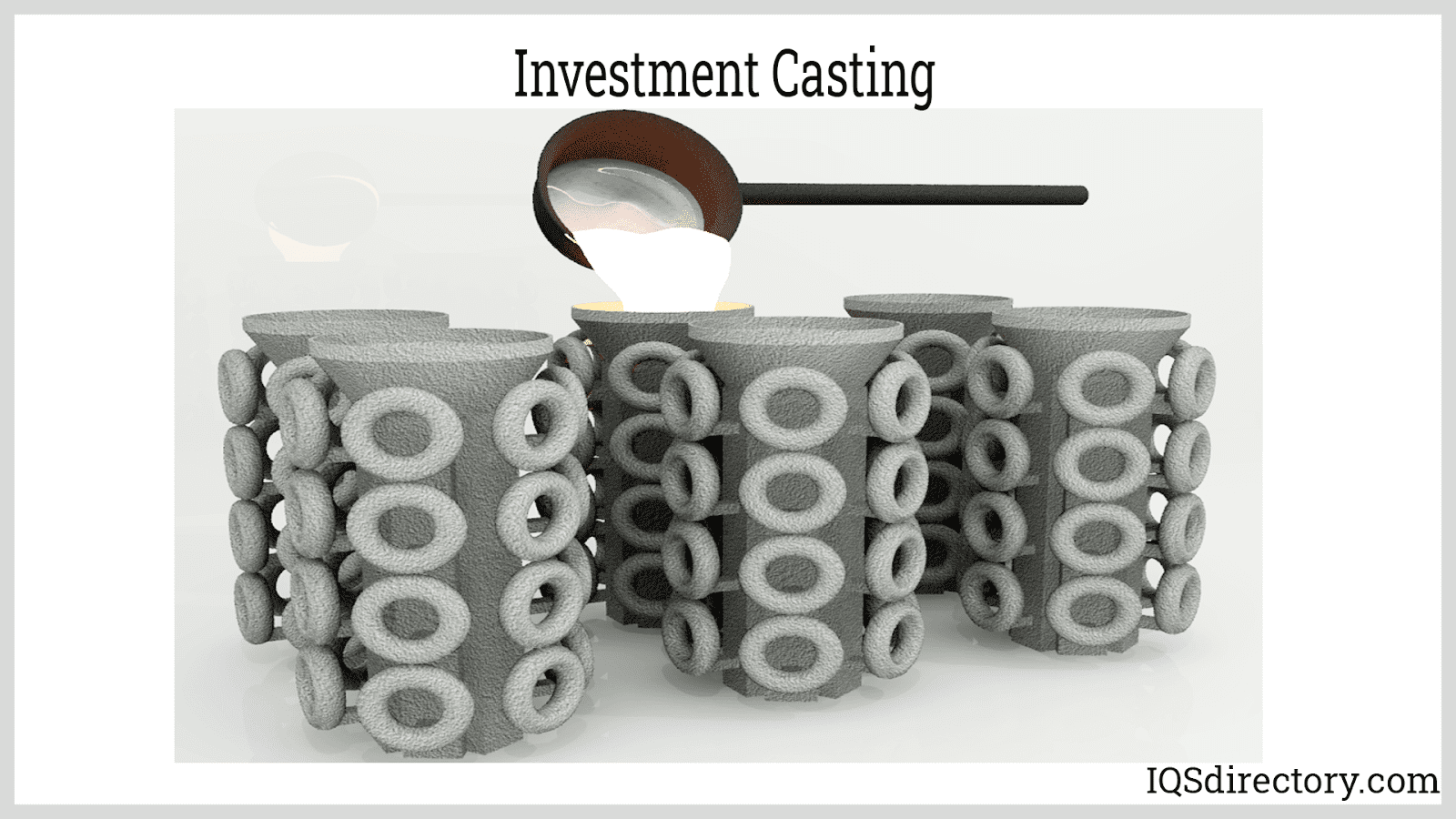

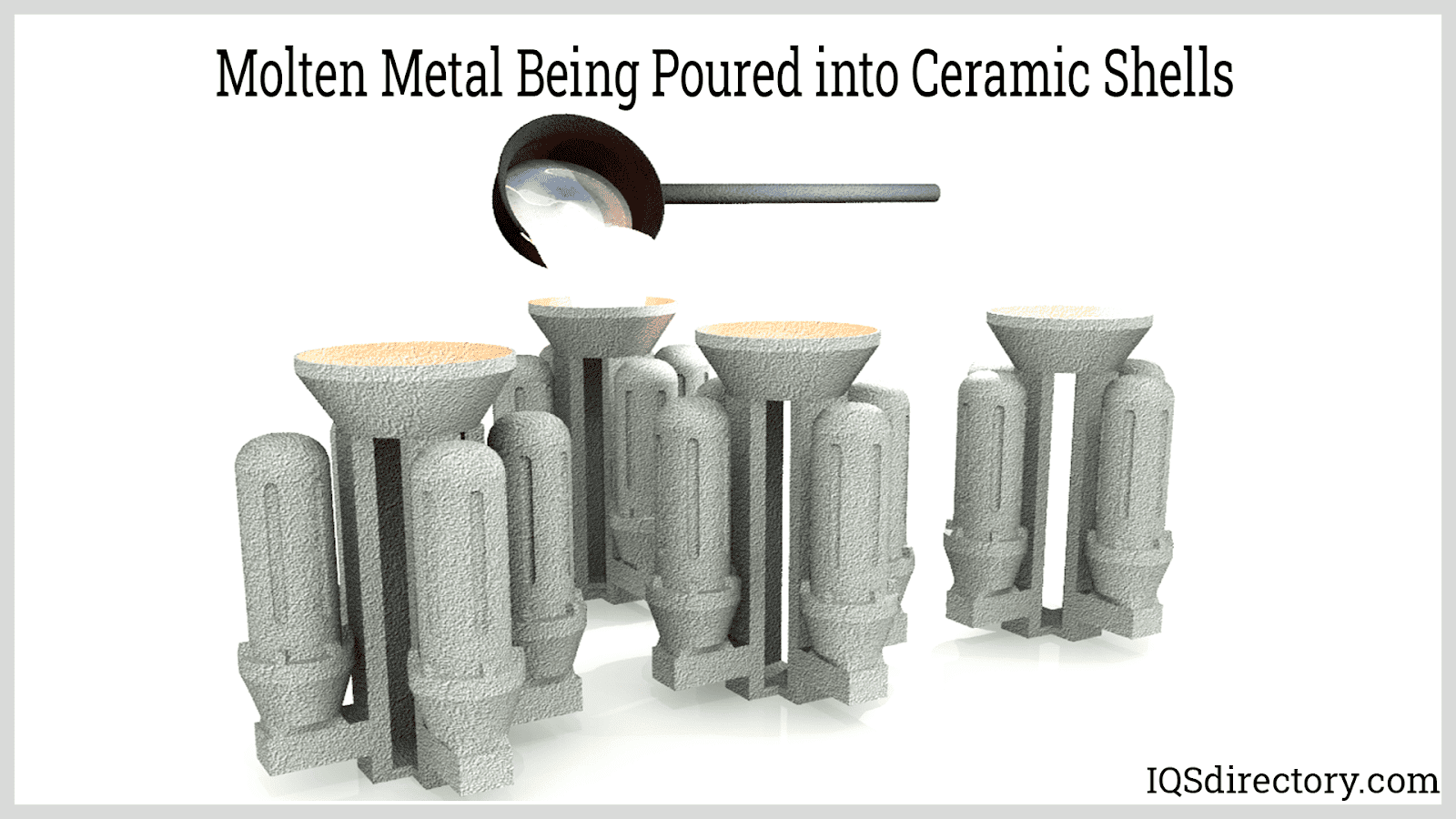

valussa

valussa valetaan sulaa metallia esilämmitettyihin muotti onkaloihin. Tässä vaiheessa valun laadun avain lepää ajassa ja lämpötilassa. Kun sula metalli on kaadettu, värähtelevä kone ravistelee keraamista kuorta kevyesti viidestä seitsemään sekuntia. Harkkojen metalli on sulanut sulaan. Kun kuori on täytetty, sen annetaan jäähtyä huoneenlämmössä.

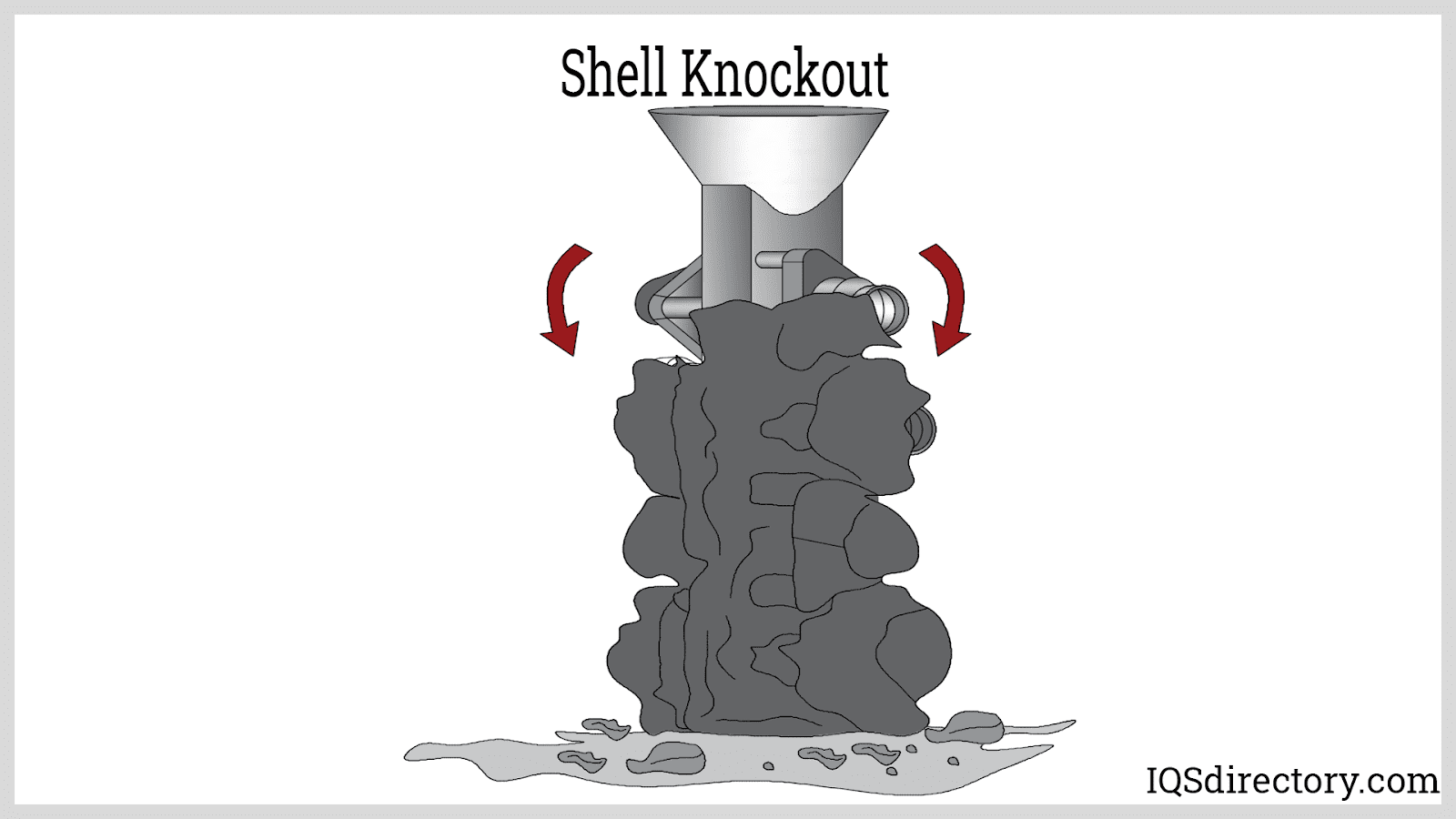

kuoren tyrmäys tai poisto

kun kuori on jäähtynyt ja metalli asettunut, kuorimateriaali poistetaan. Kuoren irrottamiseen käytetään erilaisia menetelmiä, kuten vasara, korkeapainevesipuhallus, tärypöytä, kemikaaleja tai erityisesti suunniteltu tyrmäyskone. Tyrmäysprosessin aikana kuori kiinnitetään tiukasti ja pidetään paikallaan prosessin yhdenmukaisuuden varmistamiseksi.

tyrmäysprosessi voi olla erityisen vaikea erityisesti sellaisille osille, joissa on monimutkaisia ja monimutkaisia osia.

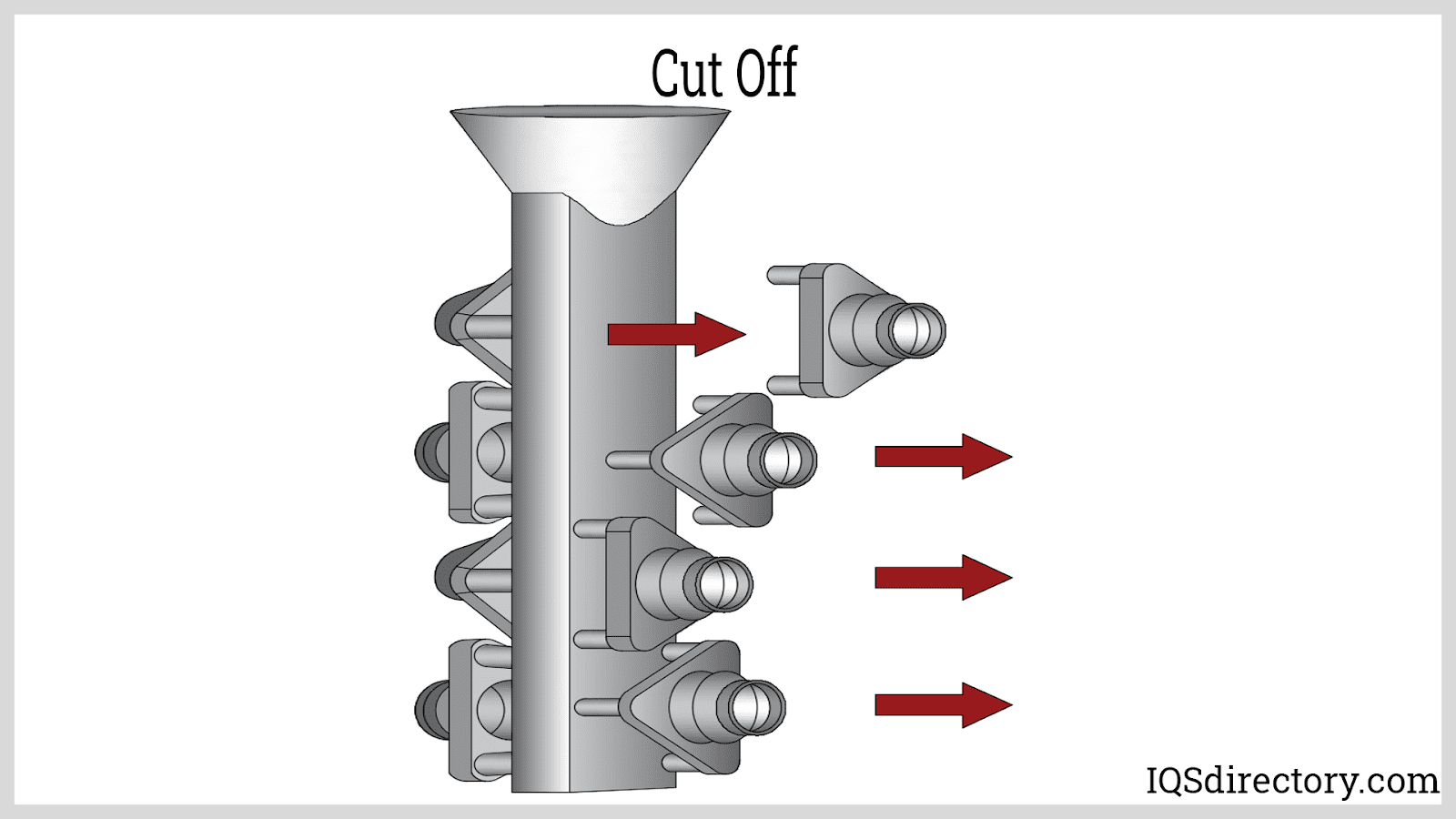

katkaisu

katkaisu tarkoittaa yksittäisten osien irrottamista jousesta tai juoksijasta. Kun osa on irrotettu juoksijasta, porttien loput osat jauhetaan pois. Osien irrottamiseen spruesta on erilaisia menetelmiä, kuten hakkuusahan, soihdun tai laserin käyttö. Erittäin Teknisissä tai suurissa tuotantotoiminnoissa osat voidaan leikata pois ohjelmoitavalla leikkaussahalla.

lämpökäsittely

lämpökäsittelyn tarkoituksena on komponentin mekaanisten ominaisuuksien ja ominaisuuksien parantaminen. Valuprosessi vähentää metallin lujuutta, kestävyyttä ja sitkeyttä. Lämpökäsittelyt poistavat sisäistä stressiä. Investointivaluun käytettyjä lämpökäsittelytyyppejä ovat tyhjiöliuoksen hehkutus, karkaisu, karkaisu ja saostuskarkaisu.

Tyhjiöliuoksen hehkutus

tyhjiöliuoksen hehkutuksen tarkoituksena on poistaa saostuva materiaali ja vaihtaa työkappale yksivaiheiseen rakenteeseen. Hehkutuksen valmistumisen jälkeen työkappale on pehmeä ja sitkeä, valmis kovetettavaksi. Tässä vaiheessa työkappale on työstettävä, työstettävä, hitsattava ja sillä on mittava vakaus.

kovettuminen

kovettuminen sisältää metallin kuumentamisen, kunnes se saavuttaa austeniittisen kidefaasinsa. Tämän jälkeen se jäähdytetään hyvin nopeasti. Prosessi lisää lujuutta ja kulumista työkappaleen.

karkaisu

karkaisu kuumentaa työkappaleen juuri kriittisen vaihteluvälinsä alapuolelle, pitää sen siellä ja jäähdyttää sitten. Karkaisuprosessi vähentää haurautta ja vaatii tarkkaa valvontaa, joten se ei vaikuta kovuuteen.

Saostuskarkaisu

Saostuskarkaisu eli ikäkarkaisu tekee työkappaleesta kovemman ja se suoritetaan tyhjiössä 900° F (482° C) – 1150° F (621° C) asteen välillä. Prosessiin kuuluu työkappaleen kuumentaminen, sen käsittely liuoksella, jäähdytys ja sen lämmittäminen uudelleen ennen nopeaa jäähdytystä.

viimeistely

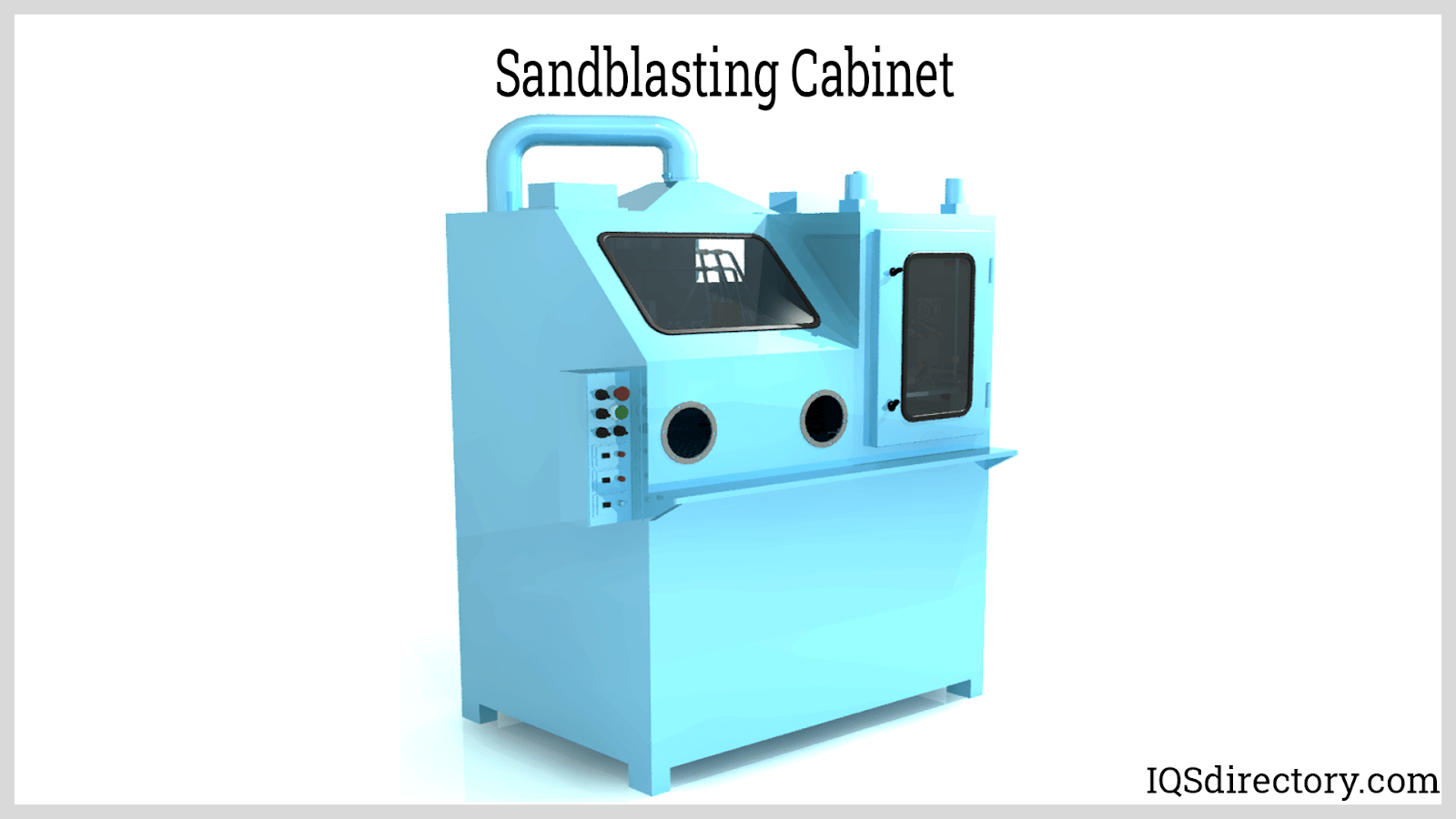

sijoitusvaluprosessin viimeinen vaihe on viimeistely, joka voi tapahtua monissa muodoissa riippuen osan suunnittelun vaatimuksista ja ominaisuuksista. Tyypillinen viimeistely prosessi on hionta, jota käytetään edelleen poistaa epämuodostumia tai jäännökset portin. Vaikka osan pinta on hyvin sileä, saattaa olla tarpeen kiillottaa sitä edelleen sen parantamiseksi ja täydellistämiseksi.

viimeistely voidaan suorittaa hiekkapuhalluksella, räjäytyksellä tai muulla työstömenetelmällä.

pintakäsittelypinnat

investointivalutuotteiden pintakäsittelyvalikoimaan kuuluvat ruostesuojaus ja korroosionkestävyyttä parantava kiillotus sekä kemialliset käsittelyt. Investoinnin valetun osan pinta voi vaihdella seoksen ja tuotteen laadun mukaan. Hoitomuotoja ovat:

- anodisointi

- Elektropolishing

- Vibro kiillotus

- Passivointi

- kirkas Kemiallinen Kalvopinnoitus

- sinkkipinnoitus

- tynnyrin jyrinä

- jauhemaalaus

- jauhemaalaus

- jauhemaalaus

- jauhemaalaus 1814> sähköttömän nikkelin pinnoite

- maalaus

Hanki yrityksesi alla olevaan luetteloon

johtavat valmistajat ja toimittajat

luku kolme – Investointivalu

vaikka Sijoitusvalu eli kadonnut Vahavalu on ollut käytetty tuhansia vuosia, on ollut innovaatiot, jotka ovat lisänneet prosessin tehokkuutta. Variaatioilla pyritään tehostamaan kuvion kehittämistapaa ja puuttumaan vahan käyttöön. Yleinen termi, jota käytetään kadonnut vaha valu on haihtumispäästöt kuvio valu koska materiaali, jota käytetään luomaan kuvio poistetaan tai haihtuu.

vaikka nämä vaihtoehtoiset menetelmät luovat kuvioita vaihtoehtoisilla tavoilla, niillä on yhtäläisyyksiä sijoitusvaluun ja niitä voidaan pitää sivuvaluina tai variaatioina. Suurimmat erot variaatioissa ovat kuvion syntyyn käytetyt materiaalit tai kuvion muodostuminen.

Sijoitusvalutyypit

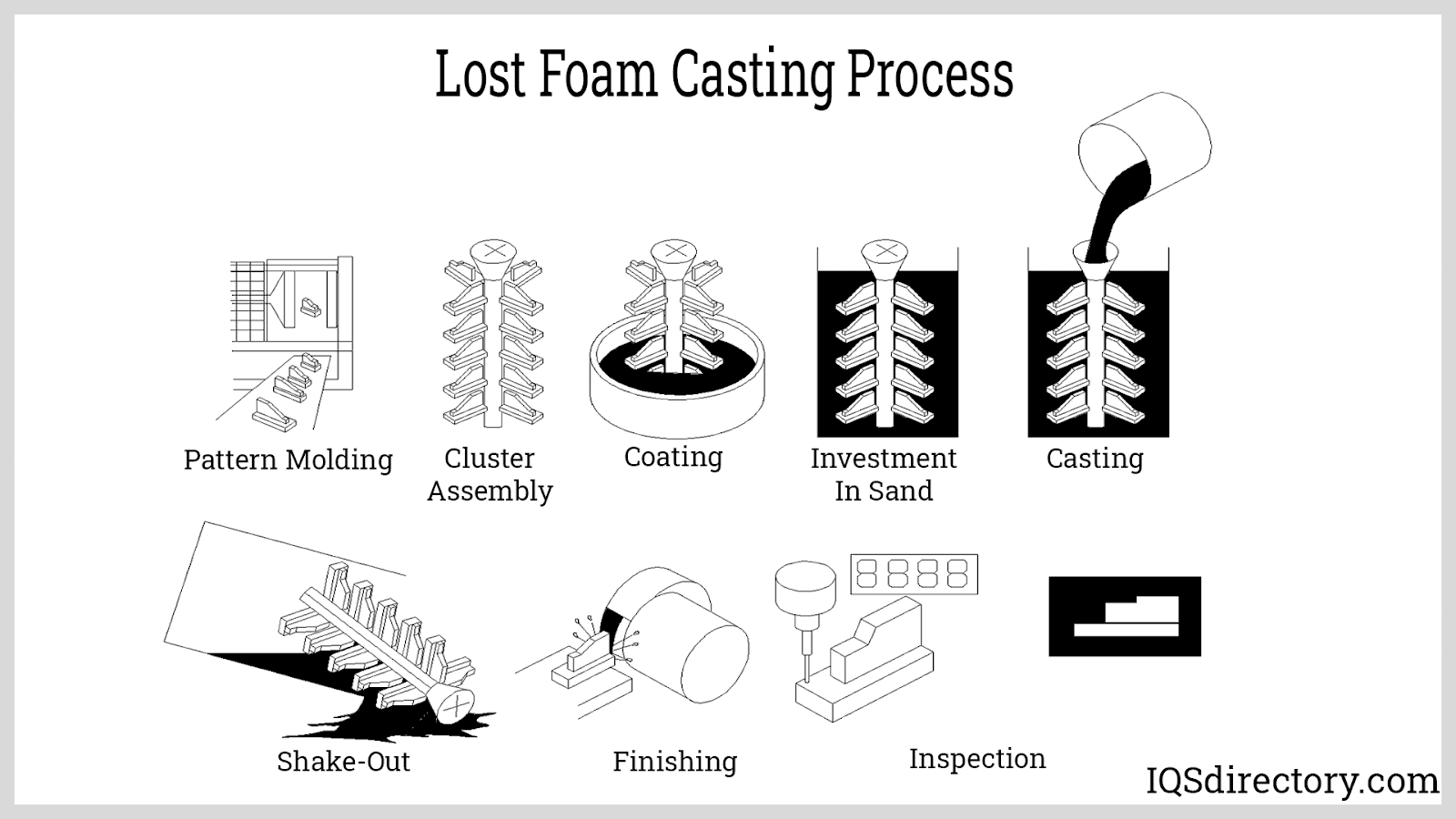

menetetty Vaahtovalu

menetetty vaahtovalu on saavuttanut suosiota sijoitusvalun korvaajana, koska se soveltuu massatuotantoon ja automatisoituihin prosesseihin. Menetetyn vaahdon valumenetelmä on tuore lisäys haihdutusvaluun. Sen kehitti H. F. Shroyer vuonna 1958 prosessina, jossa käytetään valuhiekkaan sijoitettua polystyreeniä.

kuten sijoitusvalussa, kuvion luomiseen käytetään alumiinimuottia. Polystyreenihelmet asetetaan muottiin tai kuolevat ja höyrylämmitetään; tämä saa Helmet sulamaan ja ottamaan muotin muodon. Kun helmiä kuumennetaan, ne laajenevat ja omaksuvat muotin ääriviivat ja mitat.

yksittäiset kuviot on kiinnitetty sprue-tai juoksupyörään ja ruiskutettu keraamisesta materiaalista valmistetulla tulenkestävällä pinnoitteella. Pinnoitettu muotti asetetaan tuuletettuun astiaan, joka on pakattu hiekalla, jotta se pysyy paikallaan. Kun sulaa metallia kaadetaan astiaan, polystyreeni haihtuu, jolloin sulalle metallille jää tilaa.

joissakin tapauksissa kuvioita ei tarvitse muotoilla muottiin, vaan ne voidaan veistää käsin. Käyttämällä koneen tai muoto työkalu, polystyreeni voidaan leikata, muodostaa, ja konfiguroida haluttuun mittoihin työkappaleen. Tällaista kuviointia käytetään kertaluonteisiin osiin tai prototyyppeihin.

Lost foam casting on valmistusprosessi, jota käytetään koristeellisten, koristeellisten ja monimutkaisten metallikokoonpanojen, muotojen ja mallien luomiseen ja jota insinöörit voivat käyttää luomaan kolmiulotteisia renderöintejä käsitteistään.

suora Sijoitusvalu

suora sijoitusvalu eroaa perinteisestä sijoitusvalusta, jota kutsutaan epäsuoraksi sijoitusvaluksi, sen perusteella, miten kuvio syntyy. Epäsuoralla valulla kuvio muodostetaan muottiin vahaesityksen luomiseksi. Kuuseen tai juoksijaan kiinnitetään useita vahakaksioita, jotka kastetaan keraamiseen liuokseen, kastetaan stukkoon ja vahat poistetaan, jotta kuvio täytetään sulalla metallilla, jolloin komponentista muodostuu useita versioita.

Suoravalu vaihtelee kuvion muodostuksen ja esimuotoamisen suhteen eri tekniikoilla. Ensimmäinen näistä tekniikoista on veistämällä kuvio käsin tai kone luoda one up versio, joka käsitellään käyttäen kadonnut vaha menetelmällä. Tätä prosessia käytetään prototyypin valmistamiseen, mittojen arviointiin tai valmiiden osien lyhyisiin ajoihin.

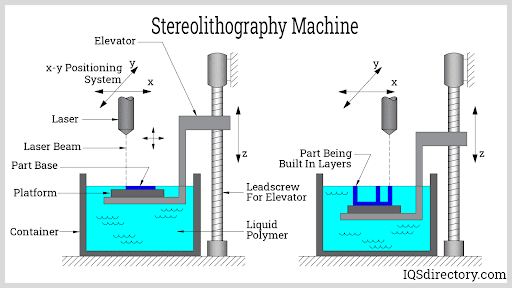

tietokoneavusteisen luonnostelun (CAD) käyttöönotto on johtanut tekniseen menetelmään kuvion luomiseksi. Käyttämällä CAD, kolmiulotteinen esitys työkappaleen on suunniteltu ja suunniteltu. Aivan kuten CNC-koneella, suunnittelu on ohjelmoitu stereolitografiaan (STL) optiseen valmistuskoneeseen, joka luo kuvion kolmiulotteisen esityksen syöttötietojen avulla.

pohjimmiltaan STL on menetelmä kiinteän muodostuneen muodon valmistamiseksi valoherkän nestemäisen polymeerin ja suunnatun lasersäteen avulla. Valmistus tapahtuu kerroksittain, yksi kerros lisätään päälle edellisen kerroksen vähitellen ja hitaasti rakentaa ja muokata kolmiulotteinen geometrinen muotoilu. STL: n esitys on nähtävissä alla olevassa kaaviossa.

vesilasin Sijoitusvalu

vesilasin sijoitusvalu on Kiinassa yleisesti käytetty prosessi. Vesilasin sijoitusvalussa kuoren sidosaineena käytetään etyylisilikaatin sijaan vesilasia. Prosessi sai alkunsa Venäjällä 1950-luvulla ja sen etuna ovat materiaalikustannukset ja tuotantosykli.

vesilasin investointivalun pintakäsittelyt ovat verrattavissa valuun, jossa käytetään silikasoolivalutekniikkaa, koska siinä vältetään perinteisessä kuoritekniikassa esiintyvät virheet. Vesilasin investointivalun prosessi, toiminta ja parametrit ovat yksinkertaisempia ja kouluttamattomat, yleiset työntekijät voivat suorittaa ne; tämä parantaa tuotantoa ja tehokkuutta.

Luku neljä – Sijoitusvalussa käytettävät Metallit

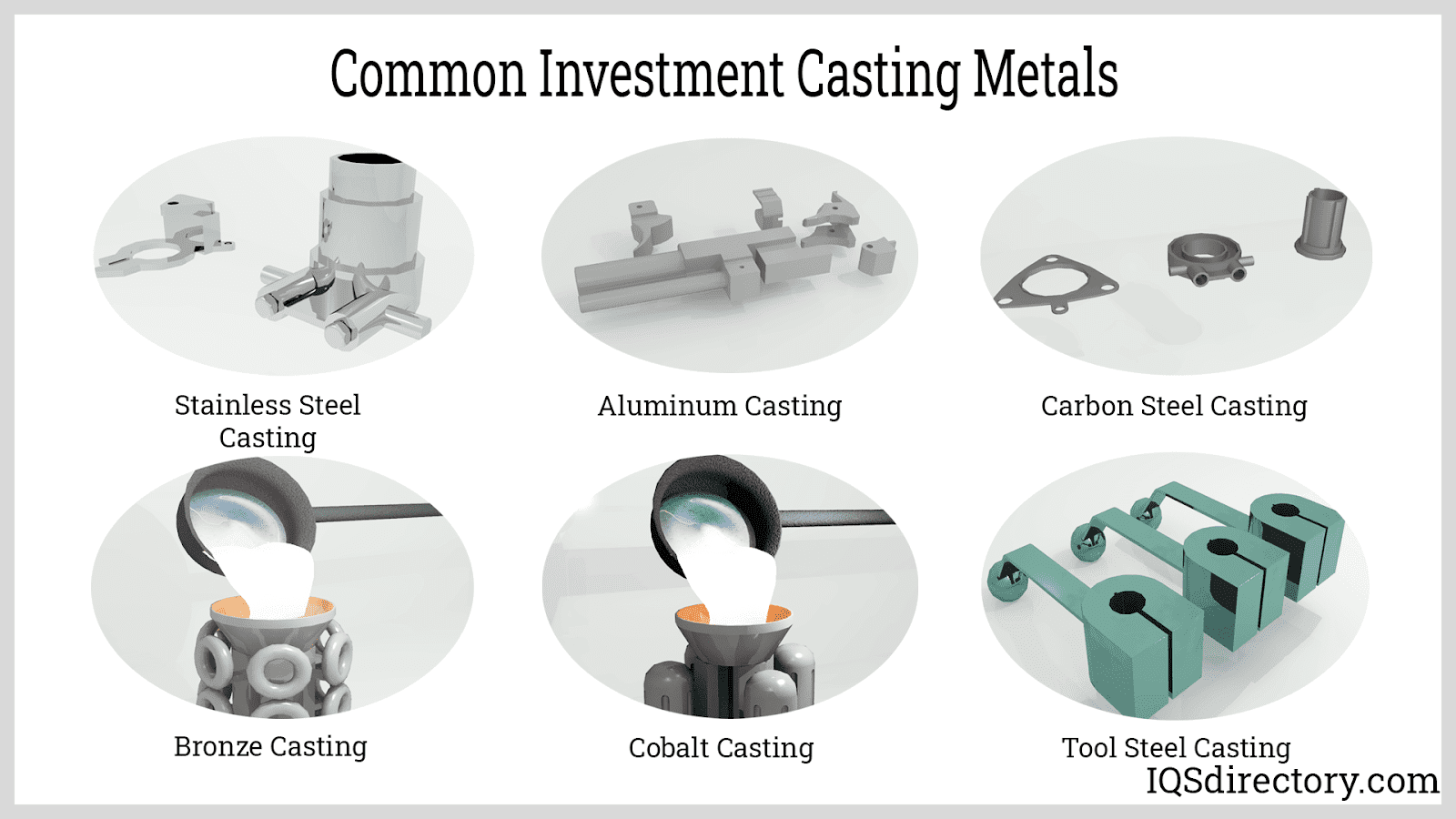

Sijoitusvalu on hyvin monipuolinen metallintyöstöprosessi, jota käytetään putkien liitososien, autonosien, laivakoneiden ja elintarvikekoneiden muotoiluun. On olemassa laaja valikoima metalleja, joita voidaan käyttää investment valu, joilla on erilaisia ominaisuuksia hyötyä erilaisia sovelluksia.

kaikki rauta-ja ei-rautametallit voidaan muotoilla ja konfiguroida investment casting-menetelmällä. Värimetallien, pallografiittivaluraudan, hiilen ja seosterästen lajikkeista sekä valikoiduista ruostumattoman teräksen laaduista käytetään eniten. Ei-rautametalleja, kuten kupariseoksia, magnesiumia ja alumiinia, voidaan käyttää, ja alumiini on suosituin.

Sijoitusvalussa käytettyjen metallien

alumiiniseosten

sijoitusvalussa käytettävien alumiiniseosten tiheys on 2,7 g/cm3 tai hieman suurempi. Investointivalun alumiinista valmistettuja osia ovat lentokoneiden ja moottorin osat. Eniten käytettyjä seoksia ovat alumiiniseokset a-356, a-357, C-355 ja F-357, jotka sisältävät piitä, magnesiumia, rautaa ja sinkkiä. Alumiinista valmistetuilla komponenteilla on korroosionkestävyys ja hitsattavuus, ja joillakin on poikkeuksellinen lujuus.

Ruostumaton teräs

Ruostumaton teräs on rautametalli, joka sisältää kromia, joka antaa lisäsuojan tahroja ja korroosiota vastaan. Ruostumattomasta teräksestä on useita eri tyyppejä, joilla kullakin tyypillä tai luokalla on hyödyllisiä ominaisuuksia. Ruostumattoman teräksen vaihtelut johtuvat sen seosten kemiallisesta koostumuksesta. Ruostumaton teräs on ihanteellinen metalli osille, jotka altistuvat korkeissa lämpötiloissa tai nesteissä.

sijoitusvalussa käytettävät ruostumattoman teräksen päälaadut ovat 300-ja 400-sarjat. Austeniittisella 300-sarjan ruostumattomalla teräksellä on erinomainen korroosionkestävyys, mutta se ei saa lujuutta lämpökäsittelyn avulla. Martensiittisella 400-sarjan ruostumattomalla teräksellä on poikkeuksellinen lujuus ja työstettävyys, ja sitä voidaan karkaista sammuttamalla ja karkaisemalla, mikä myös lisää sen lujuutta.

hiiliteräs

hiiliteräs on yksi parhaista valinnoista investointivalutuotteissa, koska se voi toimia korkeapaineolosuhteissa, on kulutusta kestävä ja sillä on poikkeuksellinen lujuus, sitkeys ja kovettuvuus. Hiiliteräksen ominaisuudet määräytyvät sen sisältämän hiilen määrän mukaan, joka lisää sen kovuutta ja lujuutta lämpökäsittelyn aikana.

Keski-ja vähähiiliset teräkset ovat tyyppejä, joita käytetään eniten investointivalussa. Mid hiiliteräksellä on sitkeys, lujuus ja kulutuskestävyys, ja sitä voidaan karkaista ja karkaista lämpökäsittelyllä. Vähähiilistä terästä voidaan helposti muotoilla, mutta sitä ei vahvisteta lämpökäsittelyllä.

nikkeliseokset

nikkeliseokset ovat erittäin lujia ja kestävät lämpöä, korroosiota ja kulumista. Ne voidaan hitsata ja valmistettu ja kestävät halkeilua tai jännityskorroosiota. Nikkeliseosinvestointivalujen pääasiallinen käyttö on olosuhteissa, joissa on korkeita lämpötiloja ja syövyttäviä elementtejä.

nikkeliseosinvestointivalujen suosio johtuu niiden tiukoista toleransseista ja poikkeuksellisen tasaisista viimeistelyistä sekä niiden kyvystä käsitellä monimutkaisia ja monimutkaisia muotoja. Erilaisista sijoitusvalumetalleista nikkeliseokset ovat kustannustehokas ratkaisu.

Kupariseoksilla

Kupariseoksilla on korroosionkestävyys, lämmönjohtavuus ja sitkeys. Niitä käytetään investointivalussa niiden helpon valettavuuden vuoksi. Kupariseokset ovat työstettävissä erinomaiset mekaaniset ominaisuudet sekä kitka ja kulutuskestävyys. Kupariseokset käytetään investment valu ovat sarjan C-84500, C-85800, C-86000, C-87000, C-90000 ja C-95000. Laaja valikoima seoksia tarjoaa riittävän valikoiman valita oikea seos mihin tahansa sovellukseen.

Kobolttiseokset

Kobolttiseokset ovat erittäin lujia sekä lämmön-ja kulutuskestäviä. Niillä on luonnollinen hapettumiskestävyys poikkeuksellisen korkealla sulamispisteellä, joka tekee niistä ihanteellisia syövyttäviin ja kemiallisesti varautuneisiin ympäristöihin. Kobolttiseoksilla on virumiskestävyys ja lämmönkestävyys korkean lämpötilan sovelluksiin.

eri kobolttiseokset sisältävät kromin, nikkelin, volframin ja molybdeenin yhdistelmiä; tämä muuttaa sen ominaisuuksia ja resistanssin tyyppiä. Sijoitusvalussa käytettyjä kobolttiseoksia ovat numerot 6, 21, 25, 31 ja 93.

Magnesium

magnesiumin valaminen sijoitusvalulla oli useiden vuosien ajan vaikeaa, koska sula magnesium reagoi piidioksidimuotin kuoren kanssa. Äskettäin estäjä on otettu käyttöön; tämä mahdollistaa magnesiumin käytön investointivalussa.

Magnesium on kevyttä ja sen lujuus-painosuhde on erinomainen. Se on monipuolinen ja tulee laaja valikoima seoksia, jotka sisältävät AZ91D ja AM60B seokset AZ81, AM50A AM20, AE42 ja AS41B käytetään niiden virumiskestävyys ja korkean lämpötilan sovelluksia.

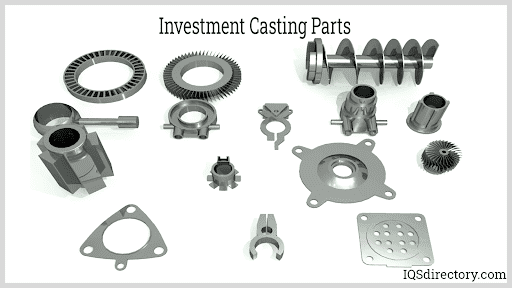

Luku viisi – tuotteet, jotka on valmistettu Sijoitusvalusta

, on erittäin suosittu menetelmä monenlaisten osien ja komponenttien valmistamiseen. Prosessi investment casting mahdollistaa suunnittelun joustavuutta luoda monimutkaisia ja monimutkaisia komponentteja valtava valikoima metalleja ja seoksia.

sijoitusvalun yksinkertaisuus mahdollistaa suuren tuotantoajon, jossa mitta on poikkeuksellisen tarkka. Alkuperäinen syy sijoitusvalujen vetämiseen pimeältä keskiajalta 1900-luvulle oli suihkumoottorin kehitys 1940-luvulla, joka ei sallinut epäjohdonmukaisuuksia tai epätäydellisyyttä sen komponenteissa. Se on, että näkökohta investment casting, joka on tehnyt siitä olennainen osa 21st Century valmistus.

tuotteet, jotka on valmistettu Sijoitusvalusta

ilmailu-ja avaruusteollisuus

ilmailu-ja avaruusteollisuus oli ensimmäinen teollisuus, joka turvautui sijoitusvaluun poikkeuksellisilla toleransseilla ja pintakäsittelyillä varustettujen osien valmistusmenetelmänä. On laaja valikoima metalleja käytetään tekemään lennon komponentteja, ja investment casting tarjoaa tarvittavan valikoiman metalleja. Mitä tahansa metallia käyttäen investment casting tuottaa tarkkuusosia minimaalisilla materiaaleilla ja rajallisella energiajätteellä.

ilmailu-ja avaruusteollisuuden komponenttien on kestettävä äärimmäisiä sääolosuhteita, vaihtelevia paineita ja erilaisia toiminnallisia kulumista; tämä edellyttää niiden ylivoimaista kestävyyttä. Investment casting-prosessissa on tarvittava johdonmukaisuus, tarkkuus ja vetolujuus vaatimusten täyttämiseksi ja ylittämiseksi. Sen tärkein etu ilmailu-ja avaruusteollisuudessa on sen tarkkuus, jonka avulla toisiinsa liittyvät osat sopivat yhteen nopeasti ja helposti.

ampuma-aseiden

ampuma-aseiden valmistajat luottavat sijoitusvaluun, koska se antaa heille vapauden kehittää ja toteuttaa ainutlaatuisia malleja. Valmistus ampuma vaatii tarkkuutta ja tarkkuutta, ja investment valu osat tarjoavat verkon muotoja, jotka voidaan valmistaa valikoima seoksia.

Sijoitusvalu minimoi viimeistelyssä poistettavan metallimäärän. Käyttämällä CNC-koneistus, tuottajat voivat tehdä yhtenäisiä osia vähän vaihtelua edulliseen hintaan.

lääketieteen ja hammaslääketieteen

lääketieteen ja hammaslääketieteen aloilla tarvitaan välineitä ja komponentteja, joilla on mahdollisimman paljon tarkkuutta tiukkojen toleranssien ja mittavaatimusten täyttämiseksi. Kirurgiset työkalut, implantit, koneet, paarit ja pyörätuolit valmistetaan kaikki käyttäen investointivalua.

valettujen osien hengenpelastuspotentiaali tekee niiden oikeasta tuotannosta kriittisen. Kaikkien laitteiden on oltava korkealaatuisia.

Lukot

lukkojen tärkein vaatimus on, että ne ovat kestäviä ja kestäviä. Investment casting mahdollistaa tuotannon erikoistunut lukot sekä tavalliset lukot kotikäyttöön. Tarve lukot mesh juuri edellyttää niiden valu olla tarkka alas kaikkein minuutin yksityiskohtia.

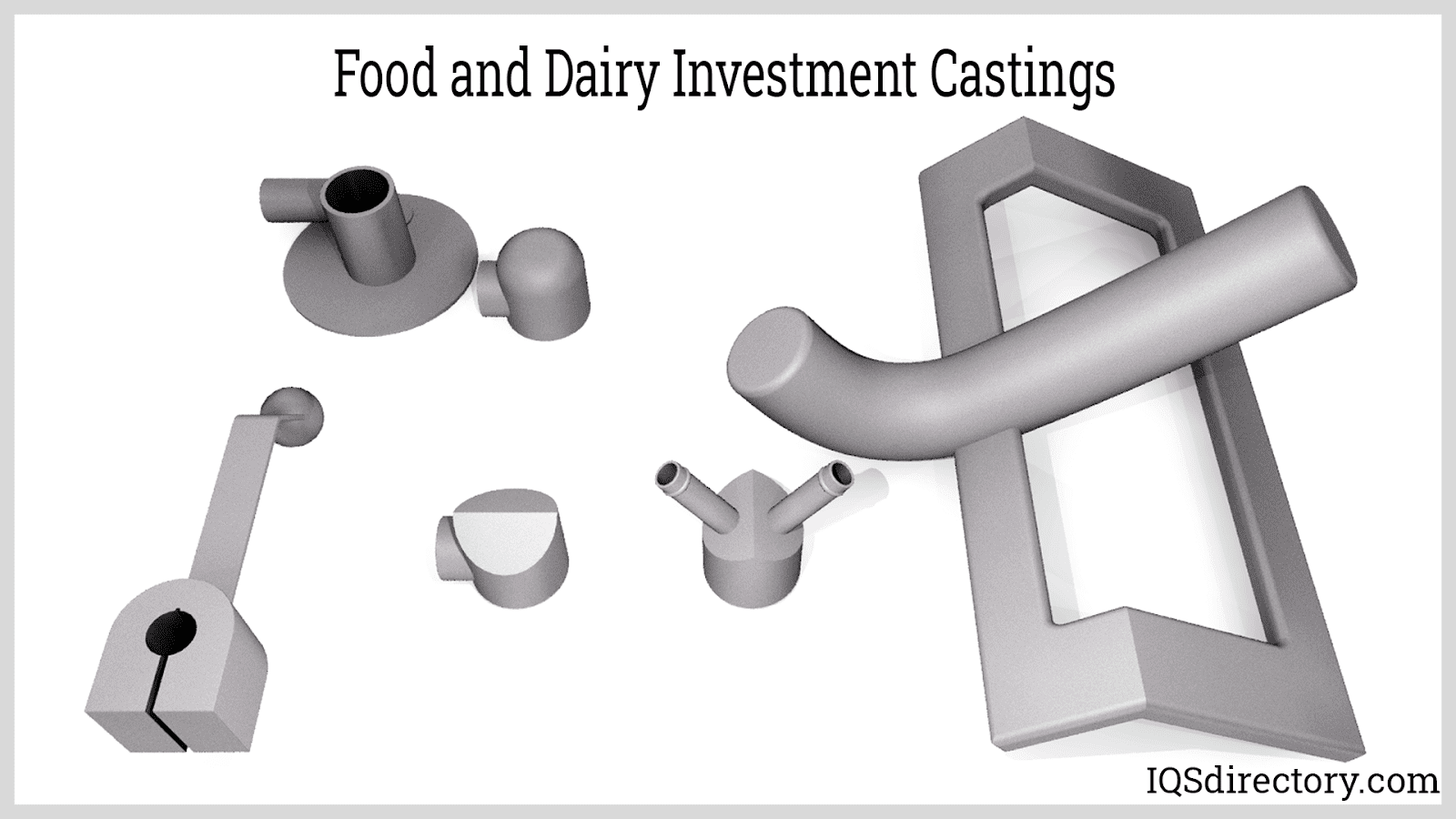

Ruoka ja meijeri

laajan valikoiman laitteita käytetään kaiken syömämme ruoan valmistamiseen. Nämä valtavat koneet ovat riippuvaisia investment casting-valusta valmistaessaan niiden komponentteja ja osia. Elintarviketeollisuuden komponentit valmistetaan ruostumattomasta teräksestä tai erikoismetalliseoksista tarkkuuden ja kestävyyden tarpeen vuoksi. Lihaleikkureissa, siipikarjan jalostuslaitteissa, jääkoneiden osissa sekä grilleissä ja lämmityskoneissa on osia ja kappaleita, jotka on valmistettu investointivalusta.

Fluid Power

Fluid power siirtää tehoa kaasujen tai nesteiden avulla. Prosessissa käytetään hydraulisia ja pneumaattisia laitteita, jotka muuntavat voiman käyttökelpoiseen muotoon. Vaadittavia komponentteja ovat palloventtiilien osat, höyryloukkujen osat, juoksupyörät, neulaventtiilien osat, kompressorin osat ja pumpun komponentit. Kuten elintarvike-ja meijeriteollisuus, nestevoimateollisuus käyttää ruostumatonta terästä sekä alumiinia ja joitakin erikoismetalleja.

luku kuusi – Sijoitusvalun edut

metalliosien valmistuksessa on monia vaihtoehtoja. Jokaisella valinnalla on etunsa tuotannon, laadun ja tarkkuuden suhteen. Käytettävissä olevista prosesseista investment casting-tekniikka on tullut valintaprosessi erinomaisilla viimeistelyillä varustettujen tarkkuusosien tuotantoon. Edullisilla kustannuksilla, suunnitteluvapaudella ja rajattomilla määrillä investment casting on ihanteellinen prosessi moderniin osien valmistukseen.

sijoitusvalun monet edut ovat tehneet siitä teollisuuden ja kaupallisten tuotteiden metallien valmistusprosessin Ykkösen.

Sijoitusvalun edut

suunnittelun joustavuus

suunnittelun vapaus on erityisen tärkeää monimutkaisille ja monimutkaisille osille, joilla voi olla useita sisäisiä ja ulkoisia muotoja. Investment casting ei rajoita kokoa, Paksuus, tai kokoonpano. Sillä on kyky sopeutua ja siirtyä vastaamaan mihin tahansa haasteeseen.

tiukemmat toleranssit

sijoitusvalun monista eduista tiukemmat toleranssit ovat tärkeimpiä. Kun osa on suunniteltu, se on valmistettava täsmälleen suunnittelun vaatimusten mukaisesti siten, että se on helppo integroida muihin osiin. Suurin osa investment casting osat täyttävät valu toleranssit (CT) viisi tai kuusi.

Pintavalu

Sijoitusvalu tuottaa ylivoimaisia viimeistelyjä, jotka vaativat vain vähän tuotannon jälkeistä viimeistelyä. Tyypit päättyy prosessi tuottaa on ominaisuus, josta se on kuuluisa. Pintakäsittelyjen laatu ylittää huomattavasti muiden valuprosessien laadun. Mikään muu tuotantomenetelmä ei voi vastata tiukkojen toleranssien ja poikkeuksellisten viimeistelyjen yhdistelmää, joka löytyy investment castingista.

viat

jokainen tuotantopäällikkö kertoo, että viat ovat tuotantoviiveiden ja työvoimakustannusten ytimessä. Tuotantoprosessissa syntyvät viat synnyttävät jätettä, vaativat ylimääräistä koneistusta ja hitaat tuotantoajot. Nämä haitat eivät kuulu investointivaluun. Jokainen prosessin tuottama kappale on virheetön eikä vaadi minkäänlaista jälkikäsittelyä.

kun osa irrotetaan kuoresta, sen pinta on sileä, yhtenäinen ja valmis pakattavaksi ja lähetettäväksi.

jäte

toinen merkittävä menoerä, joka sisältyy jokaiseen valmistusprosessiin, on jäte, materiaali, joka jää yli tuotannon päätyttyä. Investment casting vaatii hyvin vähän tuotannon jälkeen viimeistely, joka rajoittaa merkittävästi jätteiden määrä. Jätteen puutteesta on useita etuja, kuten alhaisemmat tuotantokustannukset, työvoimakustannukset ja nopeammat käännökset.

jätteen vähyyteen sisältyy erikoistarvikkeiden, kuten purseenpoistokoneiden, raskaiden hiomakoneiden ja erilaisten leikkuutyökalujen, poistotarve. Muita tekijöitä ovat alhaisemmat energiakustannukset, parempi hyötysuhde ja yrityksen poikkeuksellisen taloudellinen suorituskyky.

määrät

ei ole rajoituksia niiden osien määrälle, jotka voidaan valmistaa sijoitusvalulla. Investment casting voi tuottaa osia nopeasti ja virheettömästi hyvin pienistä juoksutuksista tuhansiin. Osat, jotka painavat 0.1 kg tai ne painavat satoja kiloja voidaan valmistaa ja viimeistellä investment casting.

Metallit

kaikkia metalli-ja seosmuotoja voidaan muotoilla ja käsitellä sijoitusvalulla. Se on ominaisuus prosessi, joka on tehnyt numero yksi menetelmä tuottaa laitteiden osia. Toisin kuin muut valumenetelmät, investment casting voi työskennellä minkä tahansa muotoisen sulan metallin kanssa luodakseen luotettavan ja hyödyllisen osan.

pienet yksityiskohdat

on vaikea löytää valuprosessia, joka pystyisi tuottamaan osia, joissa olisi pieniä ja miniatyyrisia yksityiskohtia. Tämä erityinen ominaisuus investment casting on syy siihen, että se valittiin tukemaan ilmailuteollisuutta ja sitä käytettiin ensimmäisen suihkukäyttöisen lentokoneen kehittämisessä. Yhteiskunnan siirtyessä syvemmälle teknologian aikakauteen virheettömät osat ja tarkat mittatoleranssit tulevat yhä tärkeämmiksi.

alkukuviosta keraamiseen kuoreen aina osien katkaisuun asti investoinnin valuprosessin jokainen vaihe on suunniteltu tuottamaan monimutkaisia ja tarkkoja yksityiskohtia tarkasti.

ympäristötietoisuus

yksi nykyaikaisen liiketoiminnan keskeisistä periaatteista on kestävä kehitys. Tämä on ilmeinen etu investointivaluprosessissa. Kuvioita, vahaa, keraamista lietettä ja stukkopinnoitteita voidaan käyttää yhä uudelleen ilman jätteen syntymistä. Juuri tämä osa prosessia on tehnyt siitä niin suositun tuotantotavan.

luku seitsemän – tekijät, jotka vaikuttavat Mittatarkkuuteen Sijoitusvalussa

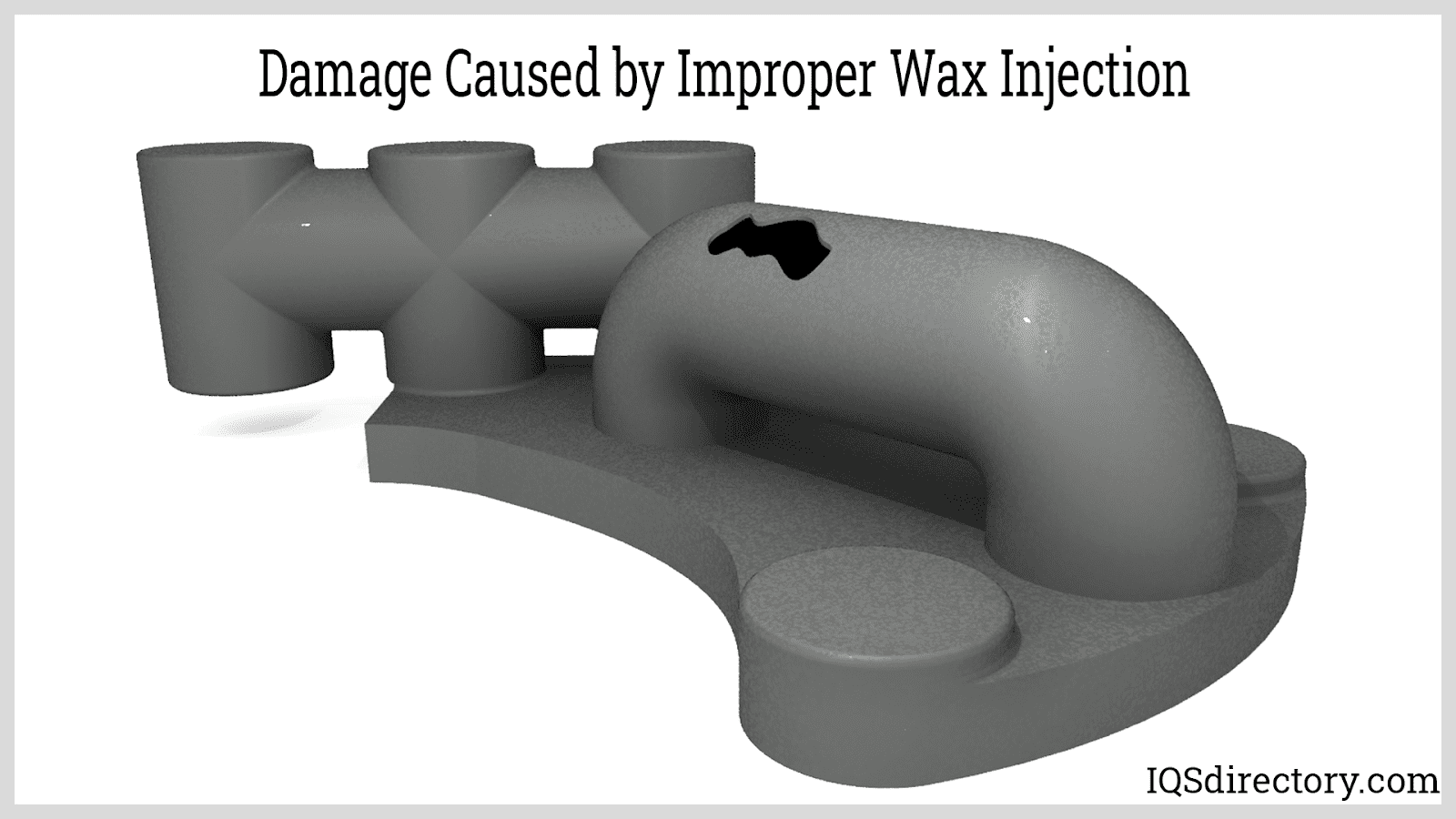

on useita tekijöitä, jotka vaikuttavat sijoitusvalettujen osien laatuun ja tarkkuuteen. Tärkeimmät näkökohdat ovat osan rakenne, valumateriaali, muovaus, kuoren valmistus ja kaataminen. Mikä tahansa virhe prosessissa voi vaikuttaa kutistumisnopeuteen, mikä johtaisi poikkeamiin mitoissa.

prosessin ensimmäinen vaikuttava askel on vahakuvion luominen; se on tuotettava suurella tarkkuudella ja täsmällisyydellä.

vaikutus Dimensiotarkkuuteen Sijoitusvalukertoimissa

Valurakenne

Valurakenteeseen vaikuttaa osan seinien paksuus. Jos ne ovat liian paksuja, ne voivat lisätä kutistumisnopeutta. Jos seinämän paksuus on liian alhainen, syntyy päinvastainen vaikutus. Liian suuri vapaa systolinen nopeus voi estää kutistumisen ja tehdä siitä pienemmän.

Valumateriaali

kuten kaikissa valumuodoissa, materiaalilla on tärkeä vaikutus valun tuloksiin. Alhainen hiilipitoisuus vähentää kutistumisnopeutta.

vahan Ruiskutuslämpötila

Ruiskutuspaine ja-lämpötila ovat kaksi hyvin ilmeistä tekijää, jotka vaikuttavat valuprosessin tuloksiin.

kuori

kuoren valmistamiseen valittu materiaalityyppi voi vaikuttaa kutistumisnopeuteen. Tietyillä materiaaleilla, kuten zirkonihiekalla, on pieni laajenemiskerroin ja ne ovat ihanteellisia prosessille.

kuoren kuumentaminen

kuoren sopimaton kuumentaminen voi vaikuttaa negatiivisesti ja johtaa kuoren pieneen laajenemiseen.

Kaatolämpötila

kaatolämpötila on lämpötila, jossa sula metalli tulee portteihin. Jos lämpötila on liian korkea, se tuottaa vikoja, kuten karkeat jyvät sisäiseen rakenteeseen. Alhainen lämpötila vaikuttaa sulan metallin juoksevuuteen. Suositeltu lämpötila on 1650° C (3002° F).

sopimattoman kaatolämpötilan suurin ongelma on kutistuminen. Kaatolämpötila on pidettävä vakiona kutistumisen vähentämiseksi. Korkeampi lämpötila ei vaadi enemmän energiaa, vaan tuottaa tarkempia ja tarkempia osia.

Conclusion

- Sijoitusvalu on metallintyöstöprosessi, jossa käytetään alumiinimuotilla valmistetun vahakuvion päälle rakennettua keraamista kuorta tuottamaan osia, joiden pinnat ovat harvinaisen yhtenäiset ja sileät.

- investointi-valuprosessi tuottaa osia, joissa on mahdollisimman vähän jätettä ja energiankulutusta eikä valun jälkeistä viimeistelyä tarvita.

- Sijoitusvalua, joka tunnetaan myös nimellä lost wax process, tai ranskaksi cire perdue, on käytetty metallintyöstömenetelmänä jo tuhansia vuosia.

- vaikka investointivalua, kadonnutta vahavalua, on käytetty jo tuhansia vuosia, on tullut innovaatioita, jotka ovat lisänneet prosessin tehokkuutta.

- Investment casting on erittäin monipuolinen metallintyöstöprosessi, jota käytetään putkien liitososien, autonosien, laivakoneiden ja elintarvikekoneiden muotoiluun.

Hanki yrityksesi alle