miten tehdään aikatutkimus kasvin lattialla

nykyaikaisilla asevoimilla, urheilijoilla, HENKILÖSTÖOSASTOILLA ja Piilaakson teknologiayrityksillä on yksi yhteinen piirre: ne kaikki käyttävät Frederick Winslow Taylorin innoittamia taktiikoita ja strategioita, joita usein kutsutaan ”tieteellisen johtamisen isäksi”.

Taylorin ajatukset, kuten työetiikan parantaminen, jätteen vähentäminen ja parempien tuotantostandardien luominen, ovat edelleen uskottavia. Yksi näistä ideoista, joka on kriittinen tehokkuuden parantamiseksi laitoksen lattialla, tulee aikatutkimuksen muodossa.

aika-ja liiketutkimuksen tekeminen ei ole tavallinen tehtävä. Se vaatii huolellista valmistelua hyvin harkitulla suunnitelmalla. Tässä viestissä, me hahmotellaan prosessi ja näyttää, mitä sinun täytyy olla varovainen, jos haluat saada asiat oikein ensimmäisellä yrittämällä.

mikä on aikatutkimus?

British Standards Institutions (BSI) on johtava elin, jonka tehtävänä on luoda teknisiä ja teollisia tuotantostandardeja Yhdistyneessä kuningaskunnassa. Näin BSI määrittelee aikatutkimuksen:

”Observing, recording, and rating of human work to determinate the times required by a qualified work in determined conditions at a defined rate of working.”

” työ”, johon siinä viitataan, koskee kaikkia tuotantoprosessia edistäviä toimintoja tehtaan lattialla – ruumiillisen työvoiman tai koneiden käyttöä, lennossa päätöksiä tekeviä koneenkäyttäjiä ja muita vastaavia.

Aikatutkimukset soveltuvat parhaiten toimintoihin, joihin liittyy joukko ennustettavia ja toistuvia toimia. Ne ovat ihanteellisia tehdasasetuksissa, joissa tuotantoprosessi voidaan jakaa sarjaan peräkkäisiä tehtäviä ja käyttäjän liikkeitä.

tällaisessa yhteydessä mitataan, kuinka paljon aikaa kuluu tiettyyn, usean työntekijän tekemään tehtävään standardiajan löytämiseksi (näytämme laskelman myöhemmin artikkelissa). Tuotantotaloudessa ja teollisuudessa standardiaika on oikein koulutetun työntekijän keskimääräinen aika tietyn tehtävän suorittamiseen.

aikatutkimus on työn mittaustoimintaa, jonka suorittaa yleensä koulutettu tarkkailija perusvarusteiden, kuten sekuntikellon ja leikepöydän avulla aikatallenteiden muistiin merkitsemiseen. Nykyaikaisissa tehtaissa tarkkailijat voivat käyttää kehittyneempiä työkaluja, kuten videokameroita, tietokoneita ja jopa erikoistuneita ohjelmistoja.

miksi tehdä aikatutkimusanalyysi?

kun aikatutkimus tehdään asianmukaisesti ja huolellisesti, se antaa rakeisen kuvan siitä, miten tehokkaasti työtä tehdään tehtaan lattialla. Standardiaika on korvaamaton mittari johtajille, jotka etsivät keinoja parantaa tuotannon tehokkuutta ja tuottavuutta yleensä.

sen avulla voidaan löytää piileviä puutteita ja heikkouksia myös muista laitoksen lattian osa-alueista, kuten koneiden ja työasemien optimaalisesta asettelusta ja sijoittelusta. Standardiajan avulla voit paikantaa tehottomuutta työvoiman, koneiden ja muiden tuotantopanosten jakamisessa.

kustannusten ja tehokkuuden parantamisen lisäksi aikatutkimukset voivat olla elintärkeitä työntekijöiden hyvinvoinnille. Se voi auttaa luomaan parempia ja turvallisempia työtiloja. Esimiehet voivat tunnistaa ja poistaa tarpeettomia ja mahdollisesti vaarallisia liikkeitä ja toimia laitoksen lattialla, mikä vähentää tiettyjen tehtävien suorittamiseen tarvittavaa vaivaa.

aikatutkimuksen suorittamisesta on paljon muutakin hyötyä:

- tarvitaan tuotantosuunnitelmien realistiseen suunnitteluun

- auttaa työvoiman optimaalisessa jakamisessa tehtaan lattialla

- voidaan käyttää vertailuun vaihtoehtoisiin prosesseihin

- tarvitaan tasapainoista työnjakoa työntekijöiden kesken

- auttaa luomaan tavoiteaikoja ja palkkakannustimia

- auttaa poistamaan tehottomat tai tarpeettomat toiminnot ja minimoimaan työntekijöiden työpanoksen

- auttaa poistamaan tehottomia tai tarpeettomia toimintoja ja minimoimaan työntekijöiden työpanoksen

- jos se tehdään kunnossapitotyöntekijöille, se voi auttaa kunnossapitosuunnittelijoita ja-johtajia suunnittelemaan ja organisoimaan rutiinihuoltotyöt paremmin

standardiaika on erittäin hyödyllinen mittari teollisuusinsinööreille ja tuotantopäälliköille. Sen avulla he voivat verrata tehtaansa tehokkuutta teollisuuden standardeihin. Metriikka on arvokas myös tulevaisuuden suunnittelun näkökulmasta arvioitaessa seuraavia keskeisiä seikkoja:

- tulevien tuote-erien toimitusajat

- tulevat työvoimatarpeet ja työvoimakustannukset

- tulevat koneiden ja tuotantolaitteiden investointitarpeet

- tulevat raaka-aineiden hankintatarpeet

- varastonhallinta

- tuotantokustannukset ja yksikkökohtainen myyntihinta

siellä on paljon syitä tehdä aikaa tutkimuksia. Katsotaan, mitä pitäisi olla paikallaan ennen sekuntikellon käynnistämistä.

onnistuneiden aikatutkimusten perusvaatimukset

toimialasta tai tuotantoprosesseista riippumatta aikatutkimuksella on samat perusvaatimukset.

voimme luokitella ne seuraaviin 5 osa-alueeseen, joihin sinun on puututtava aikatutkimusta valmistellessasi:

1) selkeästi määritellyt tavoitteet ja rajat

ennen kuin suoritat aika-ja liiketutkimuksen, sinun on asetettava selkeät rajat.

ensin määritetään ja täsmennetään Tutkimuksen tavoitteet – tuotantoprosessin nopeuttaminen, turhien toimien poistaminen jne.

valitse seuraavaksi prosessit, jotka ovat tutkimuksen keskiössä. Katso, onko alallasi jo vakiintuneet vakioajat, joita voit käyttää vertailukohtana.

2) koulutettu ja kokenut tarkkailija

tämä on henkilö, joka suorittaa aikatutkimuksen. Useimmissa tapauksissa teollisuusinsinöörit, joilla on asiaan liittyvää kokemusta ja koulutusta, ovat suositeltavia tähän työhön.

Ihannetapauksessa heillä pitäisi olla sertifiointi työpaikan optimoinnissa. Tarkkailijalla olisi oltava turvallinen ja mukava näköalapaikka, josta käsin hän voi tarkkailla työntekijöitä heidän suorittaessaan säännöllisiä tehtäviä.

on olemassa yrityksiä, kuten Industrial Time Study Institute, jotka tarjoavat konsultointi-ja koulutuspalveluja. Ne voivat auttaa sinua suorittamaan aikatutkimuksia ja vastaamaan teknisiin kysymyksiin.

3) välinevalinta (basic vs advanced)

ajan opiskeluvälineiden rooli on muuttunut dramaattisesti viime vuosina. Aiemmin tutkimuksia tehtiin yksinkertaisella sekuntikellolla ja aikatutkintatauluilla, joissa tarkkailija oli lähellä työntekijöitä.

tällä oli joitakin merkittäviä haittoja, joista tärkein oli ”Hawthorne – ilmiö” – työntekijät saattavat nähdä normaalia enemmän vaivaa, kun he tietävät, että heitä tarkkaillaan.

nykyteknologian avulla tarkkailijat voivat katsella ja tallentaa aikoja etäältä ja salassa käyttäen videolaitteita (CCTV), ja erikoistuneita ohjelmistoalustoja, jotka voivat korvata sekuntikellon ja perusaikatutkimuksen tallennustaulut.

4) oikea otoskoko

työnäytteen kokoa valitessa tulee noudattaa asianmukaista huolellisuutta. Jos se ei ole riittävän suuri ja edustava nykyiselle työvoimallesi, työn mittaaminen on käytännössä hyödytöntä.

myös työntekijöiden laatu ja osaaminen ovat kriittisiä. Yleinen virhe on valita parhaiten menestyviä yksilöitä. Valitse sen sijaan tasapainoinen otoskoko, joka suosii työntekijöitä, jotka ovat hyvin koulutettuja, mutta joiden työn tuotos ei aseta heitä alhaiseen tai korkeaan tuottavuuteen.

5) riittävästi valittu aika

virhemarginaalin pienentämiseksi aikatutkimukseen sisältyy yleensä mittauksia useiden tuotantosyklien ajalta. Tuotantolaitoksissa tulee olemaan tuotantokausia, joissa on lyhyemmät määräajat ja intensiivisempää toimintaa tehtaan lattialla.

on huolehdittava siitä, että laitoksen yleistä työnkulkua edustava ajanjakso valitaan ennustettavissa olevissa rajoissa. Ellei sinulla ole tiettyä tavoitetta, vältä näitä kysynnän huippukausia tehdessäsi aikatutkimuksia.

prosessin hahmottaminen: miten aikatutkimus tehdään?

aikatutkimus tehdään lineaarisesti, ja siinä on useita selkeästi määriteltyjä vaiheita. Pätevä tarkkailija ryhtyy tutkimuksen alettua seuraaviin toimiin:

- valitse tutkittavat tehtävät: tämä riippuu tutkimuksen tavoitteista ja yrityksen asettamista perusrajoista. Tuotantotoiminnan tyypillä ja tuotantojärjestelmien nykytilalla on tässä ratkaiseva merkitys.

- analysoi yksittäiset tehtävät: käyttääkö tuotannossa jo vakiintuneita prosesseja ja standardeja? Jos kyllä, tarkkailija voi valita perustason standardit ja kalibroida mittausprosessin vastaamaan niitä. Jos standardeja ei ole, tarkkailijan on käytettävä kokemustaan ja arviointikykyään parhaan lähtökohdan hahmottamiseen.

- valitse tukikelpoiset työntekijät: sen olisi oltava edustava otos riittävästi koulutetuista keskivertotyöntekijöistä.

- arvioi havaittavien jaksojen määrä: useampi datanäyte johtaa pienempään virhemarginaaliin, mutta vaatii enemmän aikaa ja vaivaa. Tässä tarvitaan tasapainoilua, joka perustuu aika-ja budjettirajoihin.

- ilmoita tutkimuksen yksityiskohdat työntekijöille: aikatutkimuksella voi olla häiritsevä vaikutus työvoimaan. Ihmiset ovat huolissaan tutkimuksen mahdollisista vaikutuksista heidän tulevaan työsuhdeturvaansa. On erittäin tärkeää kertoa tutkimuksen tarkoituksesta etukäteen.

- Tarkkaile ja kirjaa työntekijöiden suoritukset ja ajat kunkin elementin osalta: tarkkailijoiden käytettävissä on monia tekniikoita. Jos käytetään perusaikakelloa, ajoitusmenetelmiä ovat jatkuva menetelmä, snapback-menetelmä ja kertynyt menetelmä. Kehittyneemmät työkalut ja ohjelmistot mahdollistavat näiden mittausten automatisoinnin.

- käytä havaittuja tietoja standardiajan laskemiseen: kaava ja laskelmat selitetään yksityiskohtaisesti seuraavassa jaksossa.

lopuksi, laskelmien ja tutkimuksen alustavien tavoitteiden perusteella, yrityksen pitäisi pystyä tekemään joitakin konkreettisia johtopäätöksiä.

standardiajan laskeminen

kun havaitsija on kirjannut kaikkien otosryhmän työntekijöiden todelliset aikalukemat, on aika laskea standardiaika. Prosessi noudattaa tätä järjestystä:

- lasketaan keskimääräinen aika

- lasketaan normaaliaika käyttäen keskimääräistä aikaa ja Luokituskertoimia

- lasketaan standardiaika käyttäen normaaliaikaa ja päästöoikeuksia

lasketaan keskimääräinen aika

kuten nimi osoittaa, tämä on aika, jonka työntekijä on käyttänyt tehtävän suorittamiseen alusta loppuun. Kun tutkimuksessa havaitaan useita työntekijöitä, havaitun ajan keskiarvo saadaan laskemalla kaikkien kirjattujen aikalukemien keskiarvo sen jälkeen, kun epänormaalit arvot on poistettu.

Määritä luokituskertoimet

työntekijän todellinen kirjattu suoritus ei välttämättä aina vastaa tehtävän ”normaaleja” standardeja. Tarkkailijan on mukautettava havaittua aikaa päättääkseen, kuinka kauan keskimääräinen lentotoiminnan harjoittaja olisi käyttänyt tehtävän suorittamiseen.

tarkkailija voi harkintakykynsä ja kokemuksensa perusteella määrittää yksittäisten työntekijöiden suoritusarvosanan. Suosittuja tähän tarkoitukseen käytettyjä luokitusjärjestelmiä ovat:

- Pace/Speed Rating

- Westinghousen järjestelmä

- objektiivinen luokitus

- synteettinen luokitus

näissä luokitusjärjestelmissä käytetään työntekijän suorituskyvyn arviointiin sellaisia tekijöitä kuin nopeus, taito, ponnistus ja johdonmukaisuus. Luokituskerroin lasketaan prosenttilukuna kuten 90% tai 120%. Tämä osoittaa mahdolliset poikkeamat odotetusta suorituskyvystä, joka esitetään 100%: na.

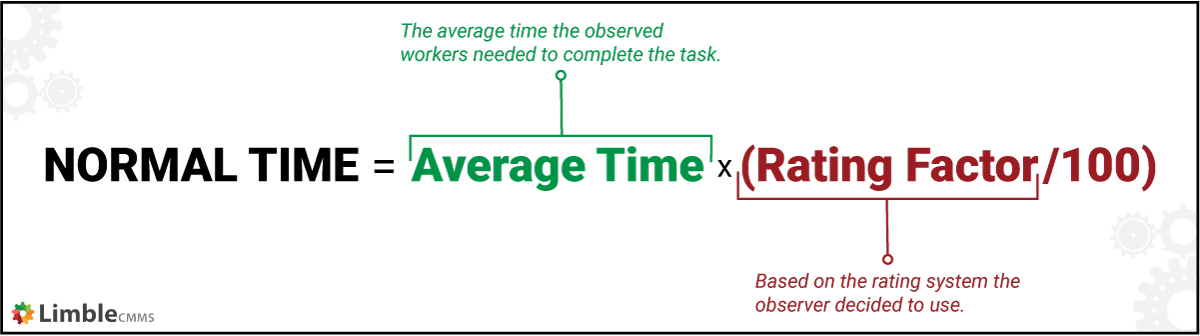

laske normaaliaika

kun kerrot keskimääräisen ajan luokituskertoimella desimaalimuodossa, saat tehtävän ”normaaliaika” – arvon. Tässä on kaava:

normaaliaikaa mukautetaan lisäarvoilla, joita kutsutaan ”päästöoikeuksiksi.”

antaa korvauksia

reaalimaailman työoloilla voi olla valtava vaikutus työntekijöiden tuottavuuteen tehtaan lattialla. Olosuhteet vaihtelevat suuresti tuotantolaitoksesta toiseen. Tarkkailijoiden on otettava huomioon nämä erot.

niillä on laaja joukko tekijöitä, jotka voidaan jakaa 5 pääluokkaan:

- Rentoutumisraha: se sisältää henkilökohtaiset tarpeet (ruoka-aika, Vesi-ja kylpyhuonetauot jne.) ja väsymys (sisältää muun muassa seisomisen keston, valaistustason, ilmanlaadun, voimankäytön, fyysisen ja henkisen rasituksen jne.).

- Häiriökorvaus: jos työntekijän on käytettävä useita koneita tai työkaluja, tätä vähennystä käytetään laskemaan koneen seisokit, kun työntekijä on kiireinen muilla koneilla.

- Prosessiavustus: se selittää kaikki seisokit, jotka tulevat osana prosessia, tai johtuen sähkökatkosta, vikoja koneissa, jne.

- Valmiuskorvaus: tämä kattaa kaikki epäsäännölliset ja ennalta arvaamattomat tauot tai viivästykset (kuten hätähuollon), joita saattaa esiintyä tuotantoprosessin aikana.

- Erityisavustus: johto kannustaa joihinkin rutiinitoimiin – kuten laitteiden käynnistämiseen, siivoamiseen, sulkemiseen ja käyttöönottoon-laitteiden turvallisuuden ja pitkäikäisyyden parantamiseksi. Katkojen aiheuttamat häiriöt otetaan huomioon tämän korvauksen käytössä.

päästöoikeudet ilmoitetaan prosentteina, joten niitä voidaan käyttää standardiajan lopullisessa laskennassa.

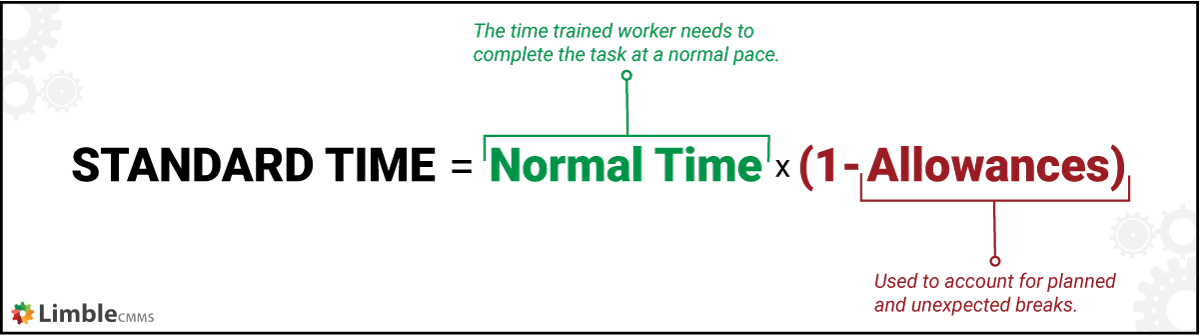

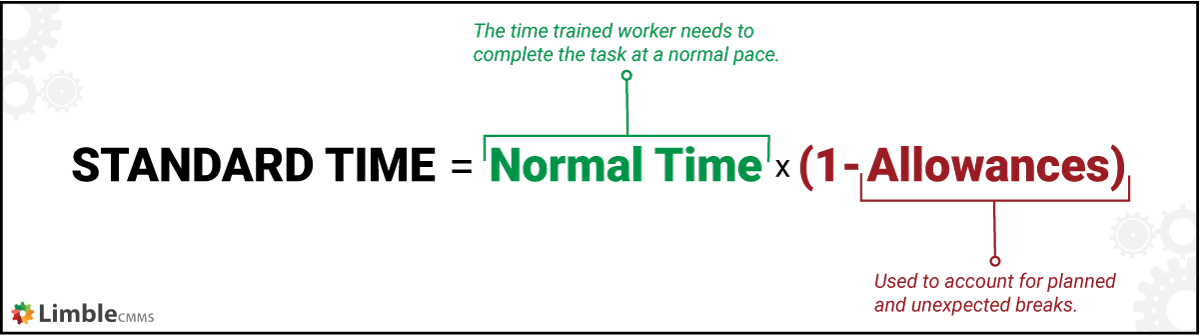

laske standardiaika

lopuksi päädymme avainmittariin, joka antaa meille normaalin työntekijän tietyn tehtävän suorittamiseen käyttämän ajan, kun se suoritetaan keskimääräisissä/standardiolosuhteissa, kun otetaan huomioon erilaiset oikeutettujen ja väistämättömien häiriöiden aiheuttamat korvaukset.

normaaliaika on kerrottava päästöoikeuksien luokituskertoimella. Kaava menee näin:

now, let ’ s show how this works in a actual example.

Manufacturing time study esimerkki

Tarkastellaanpa perusvalmistusasetusta, jossa työntekijät valmistavat auton jarrupalojen taustalevyjä upouudessa laitoksessa. Kuvitellaanpa, että nämä työntekijät käyttävät keskimäärin 33 minuuttia perälevyerään.

yhtiö haluaa tehdä aikatutkimuksen selvittääkseen, miten tehtaan lattian hyötysuhde vastaa alan keskiarvoa, ja jos mahdollista, kartoittaakseen alueita, joilla voidaan parantaa.

tämän esimerkin vuoksi oletetaan, että yhden taustalevyerän valmistamisen odotusaika on 30 minuuttia.

mittaukset osoittavat, että työntekijät ovat noin 10% hitaampia kuin odotettiin. Tarkkailija voi siis turvallisesti määrittää suoritusarvokertoimen 90% käyttämällä yksinkertaista nopeusluokitusmenetelmää.

huomioija lisää 7%: n rentoutumiskorvauksen, 5%: n häiriökorvauksen ja 8%: n ylimääräisen erityiskorvauksen, yhteensä 20%: iin.

joten meillä on seuraavat tunnetut muuttujat:

- keskimääräinen aika = 33 minuuttia

- nopeusluokitus = 90%

- päästöoikeudet = 20%

Standardiajan laskemiseksi meidän on ensin laskettava normaaliaika keskimääräisellä havaitulla ajalla ja nopeusluokituksella:

normaaliaika = keskimääräinen aika X (nopeusluokitus/100)

normaaliaika = 33 x (90/100)

normaaliaika = 29,7 minuuttia

voimme pyöristää tämän 30 minuuttiin – tämä on perusnopeus, jolla työntekijöiden odotetaan valmistavan tukilevyerän työskennellessään ilman taukoja tai keskeytyksiä.

seuraavaksi yhdistämme tämän normaaliajan päästöoikeuksien kanssa saavuttaaksemme normaaliajan, jolloin valmistamme tehtaalla erän taustalevyjä.:

standardiaika = normaaliaika θ (1-päästöoikeudet)

standardiaika = 30 ÷ (1 – 20/100)

standardiaika = 37,5 minuuttia

kuten edellä esitetyistä laskelmista käy ilmi, laitoksessa työskentelevien työntekijöiden käyttämä standardiaika taustalevyerän valmistamiseen on noin 37 ja puoli minuuttia, kun otetaan huomioon eri tekijät, kuten nopeusluokitus ja taukokorvaukset.

aikatutkimus osoittaa useita alueita, joissa on parantamisen varaa. Esimerkiksi havaitut 33 minuuttia osoittavat, että työntekijät eivät suoriudu-keskimäärin-optimaalisella tasolla. Johdon on ehkä tunnistettava tehottomuuden syyt ja toteutettava korjaavia toimenpiteitä.

päästöoikeudet ovat toinen alue, jolla voidaan tehdä parannuksia. Rentoutumisrahan leikkaamisella voi olla kielteisiä vaikutuksia – alentunut työntekijöiden moraali, sääntöjen noudattamista koskevat rikkomukset (työntekijöiden oikeudet) jne. Häiriökorvausta ja erityisavustusta voitaisiin kuitenkin mahdollisesti nipistää tuottavuuden parantamiseksi entisestään.

laitevika on yksi yleisimmistä tuotantokatkosten syistä. Paras tapa taistella niitä vastaan on nykyaikaisen CMMS-järjestelmän avulla kehittää ennakoivaa kunnossapidon hallintakulttuuria.

avain menestykseen on jatkuvassa parantamisessa

jos haluaa poistaa jätettä tuotantopohjastaan, on otettava käyttöön sellaisia käsitteitä kuin kevyt kunnossapito ja jatkuva parantaminen.

ensimmäinen askel tehokkuuden parantamiseksi on erityisten datapisteiden hankkiminen suoritusmittareista. Koneiden avulla on helppo ennustaa suorituskykyä. Mutta niitä käyttävät ihmiset eivät ole niin ennustettavissa.

aikatutkimus auttaa täyttämään tämän valmistajien kannalta kriittisen tyhjiön. Nykytekniikan myötä tarkkojen aika-ja liiketutkimusten tekeminen on nyt helpompaa kuin koskaan. Jos teet sen vanhanaikaisella tavalla, tarvitset vain sekuntikellon, kirjoituslevyn ja kärsivällisyyttä!