miten Keskipakokompressori toimii?

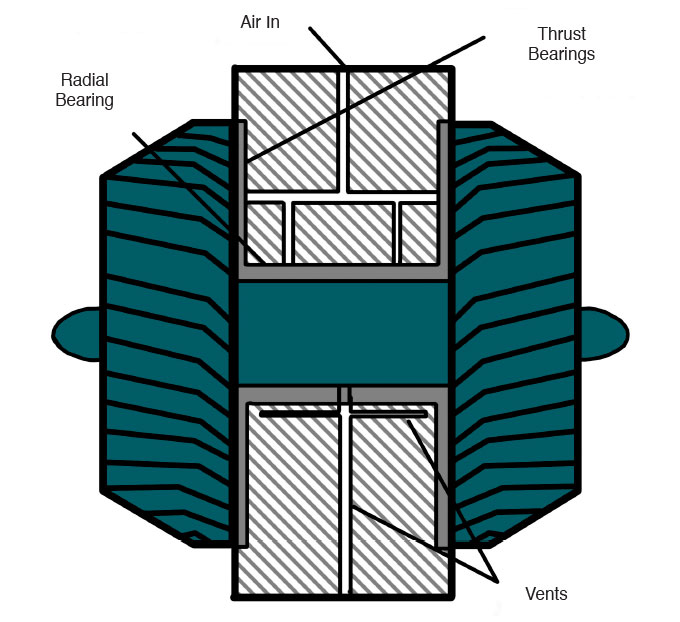

Kuva 1

keskipakokompressorin suunnittelun ensimmäisen vuosisadan aikana muutokset olivat evolutiivisia. Keskipakokompressori 1900 näyttää hyvin paljon keskipakokompressori valmistettu vuonna 2000 osalta sijainti puristus vaiheissa, tiivisteet, laakerit, ja kuljettajat. Tuon vuosisadan aikana tehtiin joitakin lopullisia parannuksia. Tietokonemallinnus mahdollisti parannukset juoksupyörien suunnittelussa, ja valmistuksen edistyminen tarjosi joustavuutta kyseisten juoksupyörien valmistamiseen. Öljylaakeritekniikassa kallistustyynylaakerit mahdollistivat paremman suorituskyvyn tavallisiin lehtilaakereihin verrattuna. Tiivistetekniikassa-jossa kaasulaakeritekniikka sai alkunsa turbolaitteista-aerodynaamista laakeritekniikkaa käytettiin erittäin tehokkaana kosketuksettomana tiivisteenä, joka korvasi öljypohjaiset Tiivisteet.

mutta teknologinen vallankumous saattaa olla tulossa, ja sen taustalla voivat olla suurnopeusmoottorin/generaattorin komponenttien, lujien ja korkean lämpötilan materiaalien sekä ulkoisesti paineistettujen kaasulaakereiden/-tiivisteiden parannukset. Näiden komponenttien edut saattavat hyvinkin yhdistyä symbioottisesti, mikä mahdollistaa uudet konearkkitehtuurit, suuremmat nopeudet, paineet, lämpötilat ja tehokkuuden.

moottoreiden Maaliskuu

sähkömoottoreiden parannukset ovat olleet armottomia, ja jokainen parannus on pienentänyt kustannuksia. Suoraveto, suurnopeusmoottorit / generaattorit ja ohjaimet mahdollistavat paremman tehotiheyden, kustannusrakenteet ja luotettavuuden, jotka voivat olla tehokkaampia kuin suuremmat, hitaammat moottorit ja porrastetut vaihteistot. Kuten muillakin teollisuudenaloilla, kuten työstökoneteollisuudessa, jossa kiinteästi asennetut moottoripyrstöt ovat poistaneet vyöt, Kytkimet, Hammaspyörät ja suhteelliset linjaukset, moottorit lähestyvät tehtävää työtä.

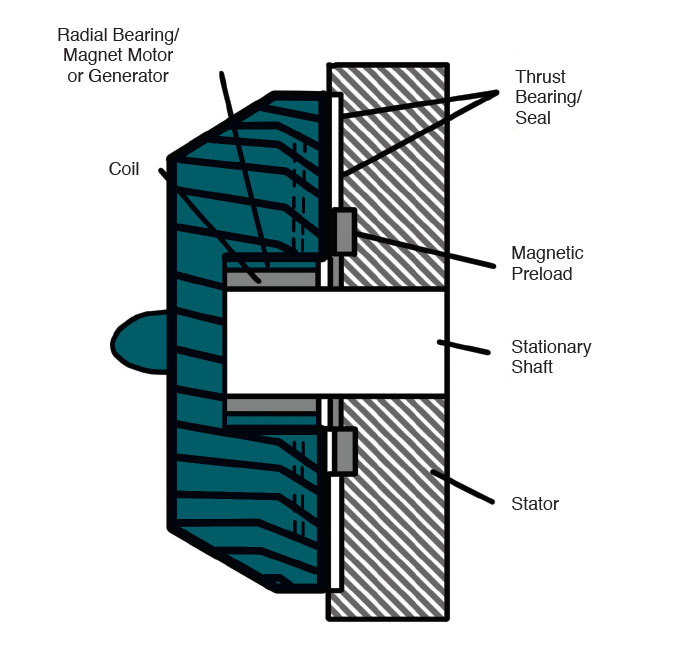

Kuvio 2

materiaalit menevät monoliittisesti

seuraavat kaksi vuosikymmentä todennäköisesti mahdollistavat myös materiaalien kehityksen. Keraamiset matriisikomposiitit (CMCs) ja hiili/hiilikomposiittimateriaalit, jotka ovat alun perin Formula 1-autojen rakettisuuttimien ja jarrulevyjen sovelluksiin kehitettyjä korkean lämpötilan materiaaleja, löytävät tiensä nopeisiin roottorisovelluksiin.

CMCs: ää käytettiin ensimmäisen kerran kaasuturbiineissa voimaturbiinien lapoina; ne pystyivät ylittämään metalliterien lämpötilarajoitukset, mikä mahdollisti korkeammat lämpötilat ja turbiinien tehokkuuden parantamisen. Nämä ovat myös superkriittisen CO2: n ja Voimantuotannon Braytonin syklin alkuaikoja. Tulevaisuudessa saattaa yleistyä Braytonin sykli, joka on kehitetty pitkälti armeijalle sen 10x tehotiheyden vuoksi Rankine-syklien yli. Tämä voisi johtaa hyvin kompakteihin kaasuvoimaloihin, jotka voitaisiin sallia lähellä kysyntäkeskuksia ja jotka sopisivat uuteen ”hajautetun sähköntuotannon” malliin. CMC-materiaalit ovat tärkeitä eroosiokysymysten ratkaisemisessa korkean energiatiheyden juoksupyörissä.

kuivina kaasutiivisteinä (DGS) käytettävät CMCs: t ovat yhtä lujia ja lämpötilavakaita kuin yleisemmin käytetyt piikarbidipinnat, mutta ne eivät ole hauraita eivätkä siksi hajoa katastrofaalisesti. Nämä materiaalit tarjoaisivat muita suunnitteluparannuksia roottoreille ja staattoreille, kuten mahdollisuuden lisätä tai vähentää lämpölaajenemista ja johtokykyä.

avaruussukkulan lämpösuojalaattojen kaltaiset eristävät ominaisuudet tulevat tärkeiksi rakenteellisissa komponenteissa, koska pyrkimys suurempaan tehokkuuteen sähköntuotannossa johtaa korkeampiin ja korkeampiin lämpötiloihin. Koska turbiinit ja kompressorit tulevat niin paljon pienemmiksi nopeuksien kasvaessa, komposiittikeramiikka tulee käytännölliseksi myös rakenneosille, kuten roottoreille ja staattoreille.

Kaasulaakeriteknologia saattoi poimia myös materiaalin edistysaskeleita, mikä mahdollisti kuumakastamisen. Tämä tarkoittaa, että prosessikaasuilla ja prosessilämpötiloissa voisi olla öljyttömiä kaasulaakereita, jolloin Laakerit voisivat siirtyä akselien päistä suljetun alueen sisälle, jopa suoraan juoksupyörien väliin tai päälle. Laakerit voidaan sijoittaa sinne, missä työtä tehdään kompressorissa. Tämä olisi vallankumouksellinen muutos rotordynamiikassa, mutta vasta mahdollisen paradigman muutoksen alku kompressorisuunnittelussa.

kuva 3

mutta ensin takaisin laakereille

2000-luvun ensimmäisinä vuosina, Bently paineistettu laakeri Co. esiteltiin ulkoisesti paineistetut Laakerit, joilla on suuri yksikkökuormitus ja nollakitkakäynnistykset ja pysähdykset. Lukijat voivat tuntea Don Bently ensimmäisenä soveltaa pyörrevirtaluotaimia tutkimuksessa pyörivät laitteet. Näiden luotainten avulla hän pystyi ”näkemään” joustavien Roottorien moodimuotoja. Bently Nevada Corp. syntyi tästä näystä.

myytyään Bently Nevadan GE: lle vuonna 2002 Bently perusti Bently Pressurized Bearing Companyn. Hän halusi tarjota ratkaisuja perustavanlaatuisiin ongelmiin, joita hän oli kokenut rotordynamics. ”Paineistettu laakeri tekniikka on tarkoitus olla yhtä vaikutusvaltainen kuin pyörivä nykyinen anturi mullistava pyörivät koneet,” hän sanoi.

Ulkoisesti paineistetut Laakerit olivat varmasti lupaavia, ja niissä yhdistyivät öljy -, folio-ja magneettilaakereiden edut. Etu, että Bentley oli nopea huomauttaa, että syöttöpaine laakeri on suora yhteys jäykkyys ja vaimennus. Tämä antaa mahdollisuuden virittää laakerikertoimia koneen ollessa toiminnassa, kuten magneettisissa laakereissa.

Bentlyn epäonneksi hän käytti orikorvausta. Kompensointi on laakeriaukkoon suuntautuvan virtauksen rajoittamista ja hydro-tai aerostaattisten laakereiden määrittävä ominaisuus. Saada painetta tasaisesti jakaa ohut laakeri aukko, kun se kysymyksiä pienestä reiästä ei ole helppoa. Kun aukko käy liian pieneksi, aukon ympärillä oleva alue virtaa muualle kasvoihin aiheuttaen ilmakalvon romahtamisen, mikä johtaa kosketukseen.

on elegantimpi kompensaatiotyyppi. Aukon rajoittamisen sijaan paine johdetaan aukkoon huokoisen materiaalin kautta. Kaasun paine vuotaa ulos miljoonista pienistä rei ’ istä laakerin koko pinnalla ja vaikuttaa vastapintaan kuin kosketuksettoman hydraulisylinterin päähän. Grafiitti ja hiili, jotka ovat luonnostaan huokoisia ja tuttuja turboteollisuudesta, olivat ensimmäisiä huokoisia materiaaleja, joita käytettiin kompensaationa ulkoisesti paineistetuissa huokoisissa (EPP) kaasulaakereissa. Teknologia tarjoaa turbo industries öljytön Laakerit nolla kitka, joka voi kestää suuria kuormia öljylaakerit, äärilämpötilat folio laakerit, ja on säädettävyys ulkopuolelta koneen kuten magneettiset Laakerit.

flowserven tiivisteosasto oli ensimmäisiä, jotka tunnustivat EPP—kaasulaakereiden edut, mutta—mielenkiintoista kyllä-tiivisteinä, ei laakereina. Ilmalaakereissa syntyvä korkea paine on mahdoton este mille tahansa kaasulle matalammassa paineessa. Tiivisteet kehitteillä nyt, mahdollistaa erittäin luotettava kuivan kaasun Tiivisteet monivaiheinen puristus, koska mikään virtaa tiivisteen Kasvot prosessin puolelta. Koska kaasulaakerit ovat yksinkertaisia ja edullisia suhteessa DGSs: ään ja toimivat 0 RPM: llä, Flowserve ja muut pystyvät tarjoamaan kaasulaakeritiivistetekniikkaa moniin muihin sovelluksiin taloudellisesti.

onko se siis sinetti vai laakeri? Hydrodynaamiset Työntölaakerit on segmentoitu tyynyihin, joten öljykiilan kehittämiseen on johtavat reunat. Yksikään insinööri ei harkitsisi tätä hylkeeksi isojen säteittäisten aukkojen takia. Mutta EPP: n työntökasvo on jatkuva 360 asteen Kasvot. Se näyttää SDP: n naamalta, ja koska paine on aina suurin EPP: n erossa, se on jo sinetti. Niinpä suorakompressoreissa, joissa EPP: n työntölaakeri toimii käyttöpäässä, työntöväylän pinta-ala voisi reagoida työntökuormiin ja toimia samalla DGS: nä.

toinen etu, jonka Bently olisi varmasti huomauttanut, on se, että yhdistämällä työntölaakerin, DGS: n ja tasapainomännän samassa aksiaalitilassa roottori lyhenee ja jäykistyy kuutiofunktiolla, mikä parantaa merkittävästi roottorin dynamiikkaa ja vähentää tarvittavia välyksiä.

edelleen puristusvaiheiden läpi kulkeva pitkä akseli on heikko lenkki. Staattorin ja roottorin väliin tarvitaan suuret välykset, jotta voidaan ottaa huomioon akselin poikkeamat kriittisillä nopeuksilla, valmistustoleranssit ja akselin terminen kasvu.

läpivirtaus raon läpi on aukon kuutiollinen funktio, joten staattorien ja juoksupyörien välisen välyksen pienentäminen on matala riippuva hedelmä kompressorin tehokkuuden parantamiseksi.

kun suurnopeusmoottorit on integroitu suoraan kuhunkin juoksupyörävaiheeseen ja jokainen juoksupyörä on tuettu omalla kaasulaakerillaan/tiivisteillään, niitä voidaan pyörittää suuremmilla nopeuksilla jäykkänä runkona, jossa on tiukat välykset. Lisäksi jokainen vaihe voitiin kiertää itsenäisesti tehokkaimmillaan kierrosluvulla kompressorille järjestelmänä. Tämä olisi todella uuden aikakauden alku keskipakokompressorin suunnittelussa.

EXPANDER REVOLUTION

laajennuslaitteessa/kompressorissa (KS.kuva 1), jossa on vastakkaiset vaiheet samalla akselilla, nykyinen paradigma on tukea akselia öljylaakereissa lähellä keskustaa, joka ulottuu öljytiivisteiden läpi, sitten labyrinttitiivisteiden läpi, ja lopuksi akseli tukee juoksupyöriä, joilla on merkittävä aksiaalinen ja säteittäinen välys niiden alueella, jossa ne tekevät suurimman osan työstään. Näin otetaan huomioon akselin rotordynamiikka ja muut liikkeet, jotka eivät voi olla kovin jäykkiä, koska akselin pituus laakereista juoksupyöriin on sen halkaisijan kerrannainen. Tätä rakennetta vaikeuttaa myös öljyn tarve, joka muuttaa viskositeettia lämpötilan kanssa.

seuraava rakennemuutos laajentimissa voisi poistaa tavanomaiset öljylaakerit ja korvata ne kaasulaakereilla, jotka tukevat juoksupyöriä ja tiivistävät suoraan juoksupyörän takaosan (KS.kuva 2). Tämä mahdollistaisi akselin dramaattisen lyhentämisen. Laakerit / tiivisteet voivat toimia prosessikaasuilla, höyryllä tai kryogeenisissä lämpötiloissa. Kustannustehokkuus ja tämän rakenteen yksinkertaisuus voisivat tehdä energian talteenotosta taloudellisempaa.

kuvassa 3 ei ole enää pyörivää akselia, vaan impellorin tunnus on varustettu kestomagneeteilla ja kelat on järjestetty paikallaan olevaan keskitappiin kääntämällä Moottori/generaattori nurinpäin. Suuri suhteellinen pintanopeus johti korkeajännitteiseen tasavirtaan.

Suurjännitteinen tasavirtatuotanto etenee ja sopii suurjännite -, tasavirta-(HVDC) – vaihteiston trendiin. Suurnopeusmoottorit ja-generaattorit voisivat vaihtaa virtaa paikallisten HVDC-mikroverkkojen kautta joustavammin kuin fyysisesti sitomalla laajenemisen puristukseen roottorin kautta.

tämä on visio siitä, että paineistettujen kaasulaakereiden ja tiivisteiden kanssa yhteistyötä tekevät moottorit ja materiaalit ajavat lähemmäs tehtävää työtä, mutta vielä on ainakin yksi askel jäljellä. Moottorit ja laakerit ovat edelleen erillisiä elementtejä, jotka miehittävät erillisen tilan kompressorissa. Eli siihen asti, kunnes havaitaan, että neodyymimagneetit ovat huokoisia, ja niistä voidaan tehdä aerostaattinen laakerielementti. Kyllä, moottori voisi olla laakeri, liian!

kestomagneetit moottoreissa voisivat tulla kaasukantaviksi pinnoiksi jo vuonna 2020. Kestomagneettimoottorin tai generaattorin tehoa ja tehoa voitiin lisätä minimoimalla kelojen ja magneettien välinen etäisyys. Kaasulaakeritekniikka on tapa luotettavasti vähentää tätä välys. Moottorin ja laakereiden yhdistelmä loisi kokoonpanoja, jotka ovat lyhyempiä ja kevyempiä kuin jos moottori ja laakerielementit pysyisivät erillisinä komponentteina. Tämä olisi sähkö-ja koneinsinöörille ensimmäinen saman kehon kokemus, ja perimmäinen suunnitteluinsinöörin jatkuvassa pyrkimyksessä saavuttaa enemmän toiminnallisuutta vähemmässä tilassa, ainakin toistaiseksi.

tekijästä

Drew Devitt on New Way Air bearing-yhtiön perustaja ja puheenjohtaja. Bently Laakerit, uudella tavalla Ilmalaakerit, on suunnattu pyöriviin laitteisiin, sekä pieniin, nopeisiin koneisiin, joissa ne korvaavat folio-tai vierintälaakerit, ja suuriin turbiineihin, moottorigeneraattoreihin, kompressoreihin (joissa ne korvaavat öljyn hydrodynaamiset tai magneettiset Laakerit). Vieraile Bently Laakerit osastolla 1315 vuoden 2018 Turbomachinery and Pump Symposiumissa.

_______________________________________________________

moderni pumppaus tänään, elokuu 2018

nautitko tästä artikkelista?

tilaa Modern Pumping Today-lehden ilmainen digitaalinen painos!![]()