Wie funktioniert ein Zentrifugalkompressor?

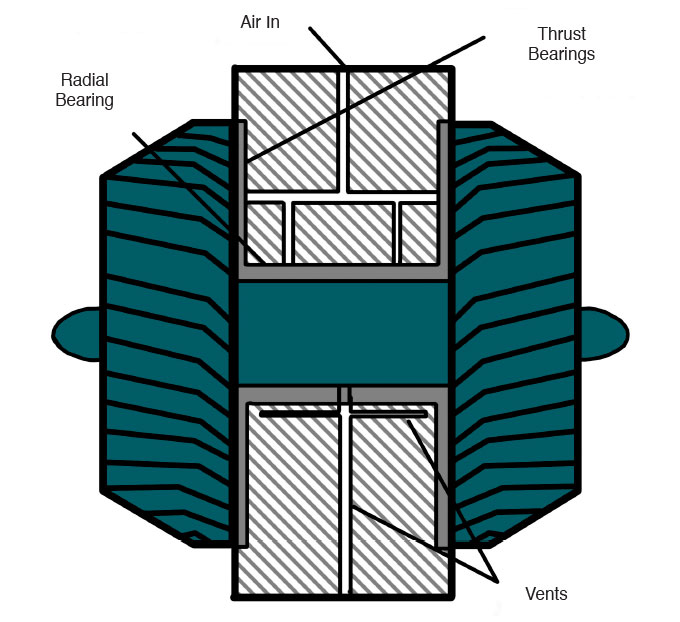

Abbildung 1

Während des ersten Jahrhunderts der Konstruktion von Zentrifugalkompressoren waren Änderungen evolutionär. Ein Zentrifugalverdichter von 1900 ähnelt in Bezug auf die Anordnung von Kompressionsstufen, Dichtungen, Lagern und Treibern einem im Jahr 2000 hergestellten Zentrifugalverdichter. In diesem Jahrhundert gab es einige endgültige Designverbesserungen. Die Computermodellierung ermöglichte Verbesserungen bei der Konstruktion von Laufrädern, und Fortschritte in der Fertigung boten die Flexibilität, diese Laufräder tatsächlich herzustellen. In der Öllagertechnologie ermöglichten Kippkissenlager eine verbesserte Leistung gegenüber Gleitlagern. In der Dichtungstechnik – wo die Gaslagertechnik in der Turboausrüstung ihren Ursprung hatte – wurde die aerodynamische Lagertechnik als sehr effektive berührungslose Dichtung eingesetzt, die Dichtungen auf Ölbasis ersetzte.

Aber eine technologische Revolution könnte kommen, angetrieben durch Verbesserungen bei Hochgeschwindigkeitsmotor- / Generatorkomponenten, hochfesten Hochtemperaturmaterialien und extern unter Druck stehenden Gaslagern / Dichtungen. Die Vorteile dieser Komponenten können durchaus symbiotisch kombiniert werden, was neue Maschinenarchitekturen, höhere Geschwindigkeiten, Drücke, Temperaturen und Wirkungsgrade ermöglicht.

MARSCH DER MOTOREN

Verbesserungen bei Elektromotoren waren unerbittlich, wobei jede Verbesserung die Kosten senkte. Direkt angetriebene Hochgeschwindigkeitsmotoren / -generatoren und -steuerungen ermöglichen verbesserte Leistungsdichten, Kostenstrukturen und Zuverlässigkeit, die effektiver sein können als größere, langsamere Motoren und Untersetzungsgetriebe. Wie in anderen Branchen, wie der Werkzeugmaschinenindustrie, in der integrierte Motorspindeln Riemen, Kupplungen, Zahnräder und relative Ausrichtungen eliminiert haben, nähern sich die Motoren der geleisteten Arbeit.

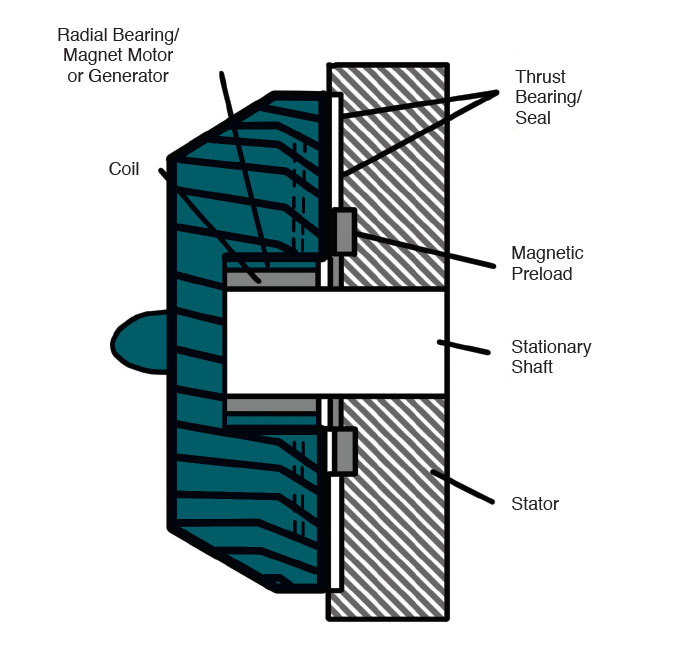

Abbildung 2

MATERIALIEN WERDEN MONOLITHISCH

In den nächsten zwei Jahrzehnten werden wahrscheinlich auch Materialentwicklungen möglich sein. Ceramic Matrix Composites (CMCs) und Carbon/ Carbon Composite Materials, Hochtemperaturwerkstoffe, die ursprünglich für Anwendungen in Raketendüsen und Bremsscheiben für Formel-1-Fahrzeuge entwickelt wurden, werden ihren Weg in Hochgeschwindigkeitsrotoranwendungen finden.

CMCs wurden zuerst in Gasturbinen als Turbinenschaufeln verwendet; Sie waren in der Lage, die Temperaturbeschränkungen von Metallschaufeln zu überschreiten, was höhere Temperaturen und verbesserte Turbinenwirkungsgrade ermöglichte. Dies sind auch die frühen Tage des superkritischen CO2 und des Brayton-Zyklus für die Stromerzeugung. In Zukunft könnte der Brayton-Zyklus, der aufgrund seiner 10-fachen Leistungsdichte gegenüber Rankine-Zyklen hauptsächlich für das Militär entwickelt wurde, üblich werden. Dies könnte zu sehr kompakten Gaskraftwerken führen, die in der Nähe von Nachfragezentren zugelassen werden und in ein neues Modell der „dezentralen Stromerzeugung“ passen könnten. CMC-Materialien werden bei der Lösung von Erosionsproblemen bei Laufrädern mit hoher Energiedichte von Bedeutung sein.

CMCs werden als DGS-Flächen (Dry Gas Seal) verwendet und haben die Festigkeit und Temperaturstabilität der häufiger verwendeten Siliziumkarbidflächen, sind jedoch nicht spröde und zerbrechen daher nicht katastrophal. Diese Materialien würden andere Designverbesserungen für Rotoren und Statoren bieten, wie die Fähigkeit, die Wärmeausdehnung und Leitfähigkeit zu erhöhen oder zu verringern.

Isolierende Eigenschaften wie die der Hitzeschildplatten des Space Shuttles werden in Strukturbauteilen wichtig, da der Antrieb für höhere Wirkungsgrade bei der Stromerzeugung zu immer höheren Temperaturen führt. Da Turbinen und Kompressoren mit zunehmender Drehzahl so viel kleiner werden, werden Verbundkeramiken auch für Strukturkomponenten wie Rotoren und Statoren praktisch.

Die gasführende Technologie könnte ebenfalls an die Materialfortschritte anknüpfen und einen heißgetauchten Betrieb ermöglichen. Das bedeutet, dass es ölfreie Gaslager geben könnte, die mit Prozessgasen und bei Prozesstemperaturen arbeiten und es den Lagern ermöglichen, sich von den Enden der Wellen zu einer Position innerhalb des abgedichteten Bereichs zu bewegen, sogar direkt zwischen oder an Laufrädern. Die Lager können dort positioniert werden, wo im Kompressor gearbeitet wird. Dies wäre eine revolutionäre Änderung der Rotordynamik, aber nur der Beginn des möglichen Paradigmenwechsels im Kompressordesign.

Abbildung 3

ABER ZUERST ZURÜCK ZU DEN LAGERN

In den ersten Jahren des einundzwanzigsten Jahrhunderts, Bently Pressurized Bearing Co. eingeführte extern unter Druck gesetzte Lager mit hoher Einheitsbelastung und reibungslosen Starts und Stopps. Leser können mit Don Bently als der erste vertraut sein, der Wirbelstromsonden in der Studie der drehenden Ausrüstung anwendet. Diese Sonden ermöglichten es ihm, die Formen flexibler Rotoren zu „sehen“. Bently Nevada Corp. wurde aus dieser Vision geboren.

Nach dem Verkauf von Bently Nevada an GE im Jahr 2002 gründete Bently die Bently Pressurized Bearing Company. Er wollte Lösungen für die grundlegenden Probleme anbieten, die er in der Rotordynamik erlebt hatte. „Die Drucklagertechnologie wird bei der Revolutionierung rotierender Maschinen genauso einflussreich sein wie die Wirbelstromsonde“, sagte er.

Extern druckbeaufschlagte Lager waren sicherlich vielversprechend und kombinierten die Vorteile von Öl-, Folien- und Magnetlagern. Ein Vorteil, auf den Bentley schnell hinwies, ist, dass der Eingangsdruck auf das Lager in direktem Zusammenhang mit Steifigkeit und Dämpfung steht. Dies gibt die Möglichkeit, Lagerkoeffizienten einzustellen, während die Maschine in Betrieb ist, wie bei Magnetlagern.

Leider für Bently, er wurde mit öffnung entschädigung. Kompensation ist die Einschränkung der Strömung in den Lagerspalt und ein bestimmendes Merkmal von Hydro- oder aerostatischen Lagern. Es ist nicht einfach, den Druck gleichmäßig in einem dünnen Lagerspalt zu verteilen, wenn er aus einem kleinen Loch austritt. Wenn der Spalt zu klein wird, strömt der Bereich um die Öffnungsdrosseln zum Rest des Gesichts, wodurch der Luftfilm zusammenbricht, was zu einem Kontakt führt.

Es gibt eine elegantere Art der Kompensation. Anstelle der Begrenzung einer Öffnung wird der Druck durch ein poröses Material in den Spalt eingeleitet. Der Gasdruck blutet aus Millionen von kleinen Löchern über die gesamte Fläche des Lagers und wirkt auf die Gegenfläche wie das Ende eines berührungslosen Hydraulikzylinders. Graphit und Kohlenstoff, von Natur aus porös und der Turboindustrie vertraut, waren die ersten porösen Materialien, die als Kompensation in extern unter Druck stehenden porösen (EPP) Gaslagern eingesetzt wurden. Die Technologie bietet Turbo Industries ölfreie Lager ohne Reibung, die die hohen Belastungen von Öllagern, die extremen Temperaturen von Folienlagern und die Einstellbarkeit von außerhalb der Maschine wie Magnetlager aufnehmen können.

Die Dichtungsabteilung von Flowserve war eine der ersten, die die Vorteile von EPP—Gaslagern erkannte, aber — interessanterweise – als Dichtungen, nicht als Lager. Der hohe Druck, der in Luftlagerspalten erzeugt wird, ist eine unmögliche Barriere für jedes Gas bei einem niedrigeren Druck. Die Dichtungen, die sich jetzt in der Entwicklung befinden, werden sehr zuverlässige Trockengasdichtungen in Mehrphasenkompression ermöglichen, da von der Prozessseite nichts über die Dichtungsfläche fließt. Da die Gaslager im Vergleich zu DGSs einfach und kostengünstig sind und bei 0 U / min arbeiten, können Flowserve und andere die Gaslagerdichtungstechnologie für viele weitere Anwendungen wirtschaftlich anbieten.

Ist es also eine Dichtung oder ein Lager? Hydrodynamische Drucklager werden in Auflagen segmentiert, also gibt es Vorderkanten für Ölkeilentwicklung. Kein Ingenieur würde dies wegen der großen radialen Lücken für eine Dichtung in Betracht ziehen. Eine EPP-Schubfläche ist jedoch eine durchgehende 360-Grad-Fläche. Es sieht aus wie eine DGS-Fläche, und weil der Druck im EPP-Spalt immer am höchsten ist, ist es bereits eine Dichtung. So könnte bei Durchgangskompressoren mit dem EPP-Axiallager, das auf das Antriebsende wirkt, der Bereich am Schubläufer auf die Axiallasten reagieren und gleichzeitig als DGS dienen.

Ein weiterer Vorteil, auf den Bently sicher hingewiesen hätte, ist, dass durch die Kombination von Axiallager, DGS und Ausgleichskolben im selben Axialraum der Rotor kürzer wird und sich bei einer Würfelfunktion versteift, was die Rotordynamik dramatisch verbessert und die erforderlichen Abstände verringert.

Dennoch ist die lange Welle durch die Kompressionsstufen das schwache Glied. Große Abstände zwischen Stator und Rotor sind erforderlich, um Auslenkungen der Welle bei kritischen Drehzahlen, Fertigungstoleranzen und das thermische Wachstum der Welle zu berücksichtigen.

Der Durchfluss durch einen Spalt ist eine gewürfelte Funktion des Spalts, daher ist die Verringerung der Laufabstände zwischen Statoren und Laufrädern eine niedrig hängende Frucht zur Verbesserung der Verdichterwirkungsgrade.

Mit Hochgeschwindigkeitsmotoren, die direkt in jede Laufradstufe integriert sind, und jedem Laufrad, das auf einem eigenen Gaslager / einer eigenen Dichtung gelagert ist, können sie mit höheren Geschwindigkeiten als starrer Körper mit engen Abständen gedreht werden. Zusätzlich könnte jede Stufe unabhängig mit ihrer effizientesten Drehzahl für den Kompressor als System gedreht werden. Dies wäre wirklich der Beginn eines neuen Zeitalters in der Konstruktion von Zentrifugalkompressoren.

EXPANDERUMDREHUNG

Bei einem Expander / Kompressor (siehe Abbildung 1) mit gegenüberliegenden Stufen auf derselben Welle besteht das derzeitige Paradigma darin, die Welle auf Öllagern in der Nähe der Mitte abzustützen, die durch Öldichtungen, dann Labyrinthdichtungen und schließlich durch die Welle reichen unterstützt Laufräder, die an ihrem Umfang, an dem sie den größten Teil ihrer Arbeit verrichten, erhebliche axiale und radiale Abstände aufweisen müssen. Dies geschieht, um die Rotordynamik und andere Bewegungen der Welle zu berücksichtigen, die nicht sehr steif sein können, da die Wellenlänge von den Lagern zu den Laufrädern ein Vielfaches ihres Durchmessers beträgt. Diese Konstruktion wird auch durch den Bedarf an Öl erschwert, dessen Viskosität sich mit der Temperatur ändert.

Die nächste konstruktive Änderung der Expander könnte die herkömmlichen Öllager eliminieren und durch Gaslager ersetzen, die die Laufräder tragen und direkt auf der Rückseite des Laufrads abdichten (siehe Abbildung 2). Dies würde eine dramatische Verkürzung der Welle ermöglichen. Die Lager / Dichtungen können mit Prozessgasen, Dampf oder bei kryogenen Temperaturen betrieben werden. Kosteneffizienz und Einfachheit dieses Designs könnten die Energierückgewinnung wirtschaftlicher machen.

In Abbildung 3 gibt es keine rotierende Welle mehr, stattdessen ist die ID des Laufrads mit Permanentmagneten ausgestattet und Spulen sind im stationären Mittelstift angeordnet, wodurch der Motor / Generator umgedreht wird. Hohe relative Oberflächengeschwindigkeit war leitfähig zur Hochspannungs-Gleichstromerzeugung.

Die Hochspannungs-Gleichstromerzeugung schreitet voran und passt zum Trend der Hochspannungs-Gleichstromübertragung (HGÜ). Hochgeschwindigkeitsmotoren und -generatoren könnten Energie durch lokale HGÜ-Mikronetze mit mehr Flexibilität austauschen, als die Expansion physisch an die Kompression durch einen Rotor zu binden.

Dies ist eine Vision von Motoren und Materialien, die mit Druckgaslagern und Dichtungen zusammenarbeiten, um näher an die geleistete Arbeit heranzukommen, aber es ist noch mindestens ein Schritt übrig. Motoren und Lager sind immer noch separate Elemente, die einen separaten Raum im Kompressor einnehmen. Das heißt, bis erkannt wird, dass Neodym-Magnete porös sind und zu einem aerostatischen Lagerelement verarbeitet werden können. Ja, der Motor könnte auch das Lager sein!

Permanentmagnete in Motoren könnten schon 2020 zu den gasführenden Oberflächen werden. Der Wirkungsgrad und die Leistung eines Permanentmagnetmotors oder Generators könnten erhöht werden, indem der Abstand zwischen den Spulen und den Magneten minimiert wird. Die Gaslagertechnik ist der Weg, dieses Spiel zuverlässig zu reduzieren. Die Kombination von Motor und Lagern würde Baugruppen schaffen, die kürzer und leichter sind, als wenn die Motor- und Lagerelemente separate Komponenten bleiben. Dies wäre die erste Same-Body-Erfahrung für den Elektro- und den Maschinenbauingenieur und das ultimative Bestreben des Konstrukteurs, zumindest vorerst mehr Funktionalität auf weniger Platz zu erreichen.

ÜBER DEN AUTOR

Drew Devitt ist der Gründer und Vorsitzende von New Way Air Bearings. Bently Bearings von New Way Air Bearings richtet sich an rotierende Geräte, sowohl kleine Hochgeschwindigkeitsmaschinen, bei denen sie Folien- oder Wälzlager ersetzen, als auch große Turbinen, Motorgeneratoren und Kompressoren (bei denen sie hydrodynamische oder magnetische Öllager ersetzen). Besuchen Sie Bently Bearings am Stand 1315 auf der 2018 Turbomachinery and Pump Symposia.

_______________________________________________________

MODERN PUMPING TODAY, August 2018

Hat Ihnen dieser Artikel gefallen?

Abonnieren Sie die KOSTENLOSE digitale Ausgabe des Modern Pumping Today Magazins!![]()