hvordan man gennemfører en Tidsstudie på Plantegulvet

der er en ting til fælles mellem de moderne væbnede styrker, atleter, HR – afdelinger og Silicon Valley tech-firmaer-de bruger alle taktik og strategier inspireret af Frederick Taylor, ofte omtalt som “far til videnskabelig ledelse”.

Taylors ideer, som at forbedre arbejdsetik, reducere affald og skabe forbedrede produktionsstandarder, fortsætter med at have tillid. En af disse ideer, en, der er afgørende for at forbedre effektiviteten på plantegulvet, kommer i form af en tidsstudie.

gennemførelse af tid og motion undersøgelser er ingen almindelig opgave. Det kræver omhyggelig forberedelse med en gennemtænkt plan. I dette indlæg vil vi skitsere processen og vise, hvad du skal være forsigtig med, hvis du vil få tingene rigtigt ved første forsøg.

Hvad er en tidsstudie?

British Standards Institutions (BSI) er det førende organ, der har til opgave at skabe tekniske og industrielle produktionsstandarder i Storbritannien. Sådan definerer BSI tidsstudie:

“observation, registrering og vurdering af menneskeligt arbejde for at fastlægge de tidspunkter, som en kvalificeret arbejdstager kræver for at udføre specificeret arbejde under angivne forhold med en defineret arbejdshastighed.”

det “arbejde”, det refererer til, involverer alle aktiviteter på fabriksgulvet, der bidrager til produktionsprocessen – brugen af manuel arbejdskraft eller maskiner, maskinoperatører, der træffer beslutninger i farten og lignende.

tidsstudier er bedst egnet til aktiviteter, der involverer et sæt forudsigelige og gentagne handlinger. De er ideelle i fabriksindstillinger, hvor produktionsprocessen kan opdeles i en række sekventielle opgaver og operatørbevægelser.

i en sådan sammenhæng måler du den tid, det tager for en bestemt opgave, udført af flere arbejdere, for at finde standardtiden (vi viser beregningen senere i artiklen). I industriel teknik og fremstilling er standardtid den gennemsnitlige tid, som en korrekt uddannet arbejdstager tager for at udføre en bestemt opgave.

en tidsstudie er en arbejdsmåleaktivitet, der normalt udføres af en uddannet observatør ved hjælp af grundlæggende udstyr som et stopur og et Udklipsholder for at notere tidsoptagelserne. I moderne fabrikker kan observatører bruge mere avancerede værktøjer som videokameraer, computere og endda specialiserede programmer.

hvorfor foretage en tidsstudieanalyse?

når det udføres korrekt med behørig planlægning og omhyggelig analyse, giver en tidsstudie et detaljeret billede af, hvor effektivt arbejdet udføres på dit plantegulv. Standardtiden er en uvurderlig måling for ledere, der leder efter måder at forbedre produktionseffektiviteten og produktiviteten generelt.

det kan også bruges til at finde skjulte fejl og svagheder i andre aspekter af plantegulvet, som suboptimale layouts og placering af maskiner og arbejdsstationer. Ved hjælp af standardtid kan du finde ineffektivitet i tildelingen af arbejdskraft, maskiner og andre produktionsindgange.

bortset fra omkostnings-og effektivitetsforbedringer kan tidsstudier være afgørende for arbejdstagernes velfærd. Det kan hjælpe med at skabe bedre og sikrere arbejdsområder. Ledere kan identificere og fjerne unødvendige og potentielt farlige bevægelser og handlinger på plantegulvet og derved reducere den indsats, der kræves for at udføre specifikke opgaver.

der er masser af andre fordele ved at gennemføre en tidsstudie:

- kræves til realistisk planlægning af produktionsplaner

- hjælper med den optimale fordeling af arbejdskraft på anlæggets gulv

- kan bruges til sammenligning med alternative processer

- nødvendig for afbalanceret arbejdsfordeling blandt medarbejdere

- hjælper med at skabe måltider og lønincitamenter

- hjælper med at eliminere ineffektive eller unødvendige operationer og minimere arbejdstagerens indsats

- hvis det gøres for vedligeholdelsesarbejdere, kan det hjælpe vedligeholdelsesplanlæggere og ledere med bedre at planlægge og organisere rutinemæssigt vedligeholdelsesarbejde

standardtid er en meget nyttig måling for industrielle ingeniører og produktionsledere. Det giver dem mulighed for at sammenligne deres anlægs effektivitet med industristandarder. Metricen er også værdifuld ud fra et fremtidigt planlægningsperspektiv ved estimering af følgende nøgleaspekter:

- leveringstider for fremtidige produktbatcher

- fremtidige arbejdskraftbehov og lønomkostninger

- fremtidige maskiner/produktionsudstyr investeringskrav

- fremtidige behov for indkøb af råvarer

- lagerstyring

- samlede produktionsomkostninger og salgspris pr.enhed

der der er mange grunde til at gennemføre tidsstudier. Lad os se, hvad du skal have på plads, før du starter stopuret.

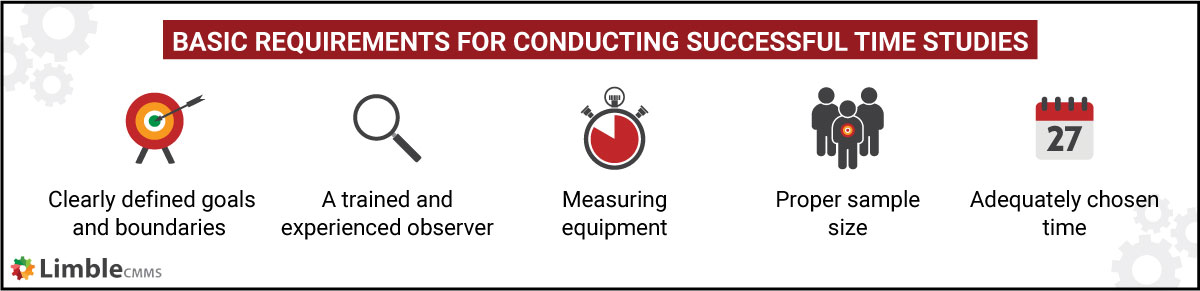

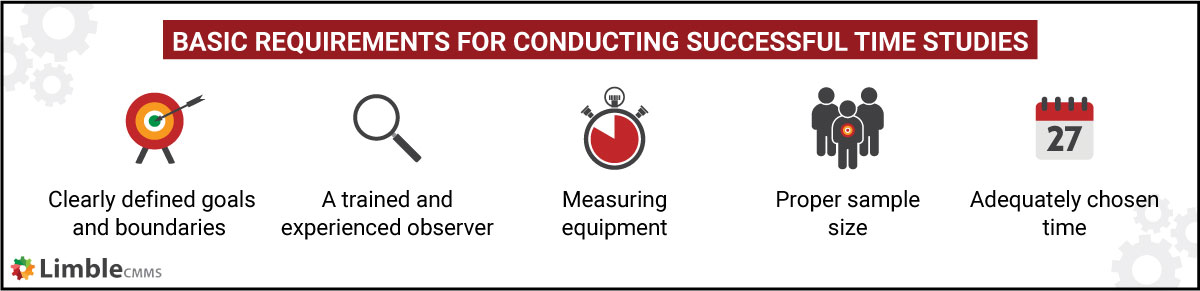

grundlæggende krav til gennemførelse af vellykkede tidsstudier

uanset hvilken branche eller produktionsprocesser der er involveret, vil en tidsstudie have de samme grundlæggende krav.

vi kan klassificere dem i følgende 5 områder, som du skal adressere, når du forbereder din tidsstudie:

1) klart definerede mål og grænser

før du gennemfører din tid og bevægelsesstudie, skal du etablere klare grænser.

først skal du bestemme og specificere målene for undersøgelsen – fremskynde produktionsprocessen, fjerne spildende handlinger osv.

vælg derefter de processer, der vil være kernefokus for undersøgelsen. Se om din sektor allerede har etableret standardtider, som du kan bruge som referencepunkt til sammenligning.

2) en uddannet og erfaren observatør

dette er den person, der vil gennemføre tidsstudiet. I de fleste tilfælde foretrækkes industrielle ingeniører med relevant erfaring og uddannelse til dette job.

ideelt set bør de have certificering i arbejdspladsoptimering. Observatøren skal have et sikkert og behageligt udsigtspunkt, hvorfra han / hun kan se arbejderne, når de udfører regelmæssige opgaver.

der er virksomheder derude, såsom Industrial Time Study Institute, der tilbyder konsulent-og uddannelsestjenester. De kan hjælpe dig med at udføre dine tidsstudier og besvare eventuelle tekniske spørgsmål.

3) Valg af udstyr (basic vs advanced)

den rolle, som tidsstudieudstyr spiller, har ændret sig dramatisk i de senere år. Tidligere blev undersøgelser udført med en simpel stopur og tid studienævn, med observatøren tæt på arbejderne.

dette havde nogle store ulemper, hvoraf den vigtigste var “Hagtorne – effekten” – arbejdere kan gøre en større indsats end normalt, når de ved, at de bliver overvåget.

moderne teknologi giver observatører mulighed for at se og optage tider på afstand og i hemmelighed ved hjælp af videoudstyr (CCTV) og specialiserede programmelplatforme, der kan erstatte et stopur og de grundlæggende tidsundersøgelsestabeller.

4) korrekt prøvestørrelse

der skal udvises behørig omhu, når du vælger arbejdsstørrelsen. Hvis det ikke er tilstrækkeligt stort og repræsentativt for din eksisterende arbejdsstyrke, vil din arbejdsmåling være praktisk talt ubrugelig.

Arbejdernes kvalitet og kompetence er også kritisk. En almindelig fejl er at vælge de bedst præsterende individer. I stedet skal du vælge en afbalanceret stikprøvestørrelse, der favoriserer arbejdstagere, der er veluddannede, men hvis arbejdsproduktion ikke sætter dem i ekstrem grad af lav eller høj produktivitet.

5) passende valgt tid

for at reducere fejlmarginen involverer en tidsundersøgelse normalt målinger på tværs af flere produktionscyklusser. I produktionsanlæg vil der være produktionsperioder med kortere deadlines og mere intens aktivitet på plantegulvet.

der skal udvises omhu for at vælge en periode, der er repræsentativ for den generelle arbejdsgang i anlægget, inden for forudsigelige grænser. Medmindre du har et specifikt mål, skal du undgå de højeste sæsoner af efterspørgsel, når du gennemfører tidsstudier.

skitserer processen: hvordan man laver en tidsstudie?

en tidsstudie udføres lineært med flere klart definerede trin. Den kvalificerede observatør vil tage følgende fremgangsmåde, når undersøgelsen begynder:

- Vælg de opgaver, der skal studeres: dette afhænger af målene for undersøgelsen og de grundlæggende grænser, der er fastlagt af firmaet. Typen af fremstillingsvirksomhed og den nuværende tilstand af produktionssystemerne vil have en afgørende rolle her.

- analyser de enkelte opgaver: bruger produktionen allerede etablerede processer og standarder i branchen? Hvis ja, kan observatøren vælge baseline-standarder og kalibrere måleprocessen for at afspejle dem. Hvis der ikke findes nogen standarder, skal observatøren bruge sin erfaring og dømmekraft til at plotte den bedste basislinje.

- Vælg støtteberettigede arbejdstagere: det bør være en repræsentativ stikprøve af tilstrækkeligt uddannede gennemsnitlige arbejdstagere.

- anslå antallet af cyklusser, der skal observeres: flere dataprøver vil resultere i mindre fejlmargin, men kræver mere tid og kræfter. Der kræves en balancehandling her, baseret på tids-og budgetgrænser.

- Kommuniker detaljerne i undersøgelsen til arbejdstagere: tidsstudier kan have en forstyrrende indflydelse på arbejdsstyrken. Folk vil bekymre sig om de potentielle konsekvenser undersøgelsen kan have på deres fremtidige jobsikkerhed. Det er meget vigtigt at kommunikere formålet med en undersøgelse på forhånd.

- Observer og registrer arbejdstagerens ydeevne og tidspunkter for hvert element: mange teknikker er tilgængelige for observatører. Hvis du bruger et grundlæggende tidsur, inkluderer timingsmetoder den kontinuerlige metode, snapback-metode og akkumuleret metode. Mere avancerede værktøjer og programmer gør det muligt at automatisere disse målinger.

- Brug de observerede data til at beregne standardtid: formlen og beregningerne vil blive forklaret detaljeret i det følgende afsnit.

endelig, baseret på beregningerne og de oprindelige mål for undersøgelsen, skal virksomheden være i stand til at komme til nogle handlingsmæssige konklusioner.

Sådan beregnes standardtid

når observatøren har registreret de faktiske tidsaflæsninger for alle arbejderne i prøvegruppen, er det tid til at beregne standardtid. Processen følger denne ordre:

- Beregn gennemsnitstid

- Beregn Normal tid ved hjælp af gennemsnitstid og Vurderingsfaktorer

- Beregn standardtid ved hjælp af Normal tid og kvoter

Beregn gennemsnitstid

som navnet antyder, er dette den tid, det tager arbejdstageren at udføre opgaven, fra start til slut. Når flere arbejdere observeres som en del af undersøgelsen, genereres en gennemsnitsværdi af observeret tid ved at beregne gennemsnittet af alle de registrerede tidsaflæsninger efter fjernelse af unormale værdier.

Bestem vurderingsfaktorer

en arbejdstagers faktiske registrerede ydeevne er muligvis ikke altid i overensstemmelse med opgavens “normale” standarder. Observatøren skal anvende en justering af den observerede tid for at udlede den tid, en gennemsnitlig operatør ville have taget for at fuldføre opgaven.

ved hjælp af hans/hendes vurdering og erfaring kan observatøren bestemme præstationsvurderingen for de enkelte arbejdstagere. Populære klassificeringssystemer, der bruges til dette formål, inkluderer:

- tempo/hastighed

- Vesthussystem

- objektiv vurdering

- syntetisk vurdering

disse klassificeringssystemer bruger faktorer som hastighed, dygtighed, indsats og konsistens hos arbejdstageren til at evaluere deres præstationer. Ratingfaktoren beregnes som et procenttal som 90% eller 120%. Dette viser eventuelle afvigelser fra den forventede ydelse, som er repræsenteret som 100%.

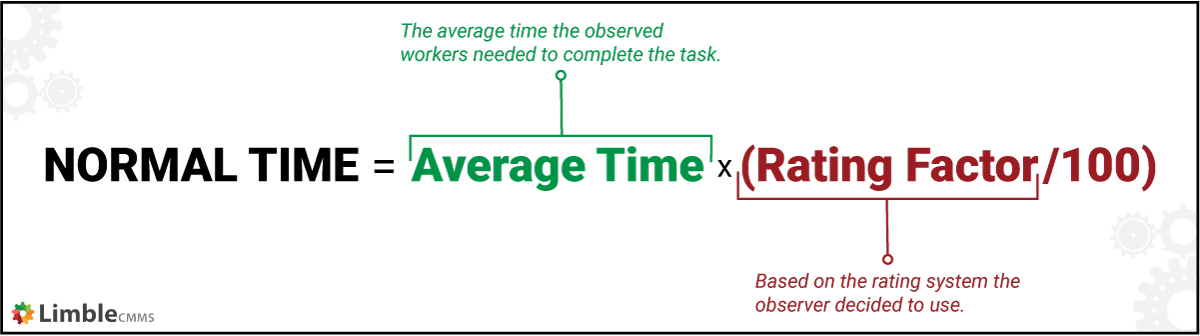

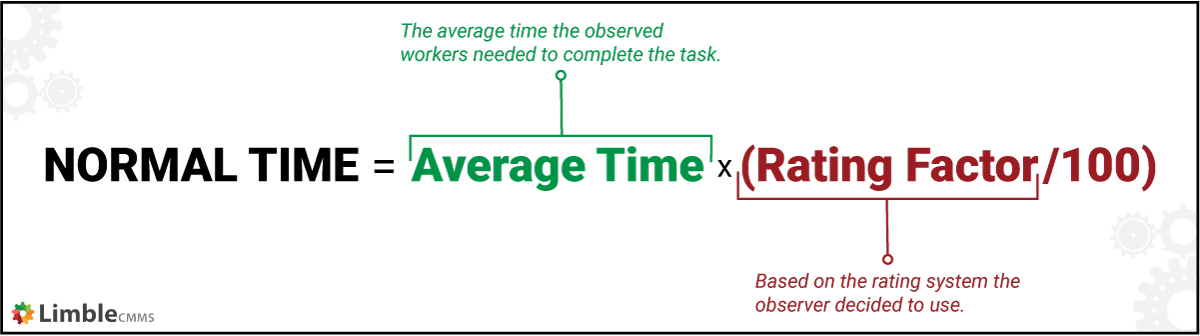

Beregn Normal tid

når du multiplicerer den gennemsnitlige tid med ratingfaktoren i decimalformat, får du værdien “normal tid” for en opgave. Her er formlen:

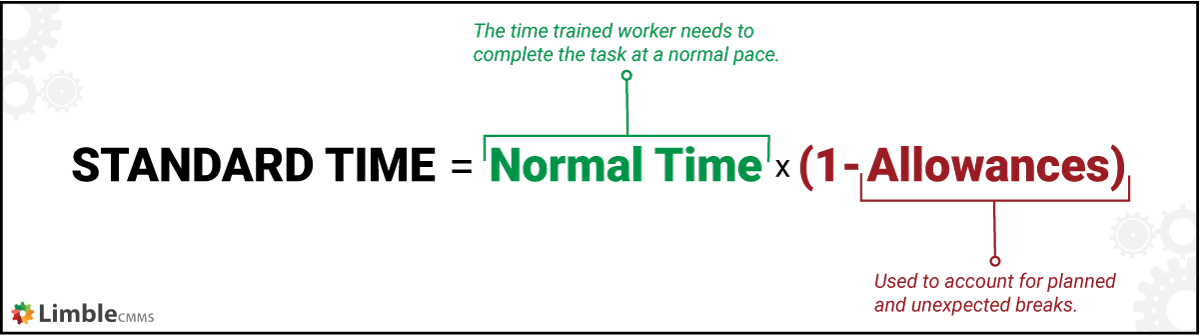

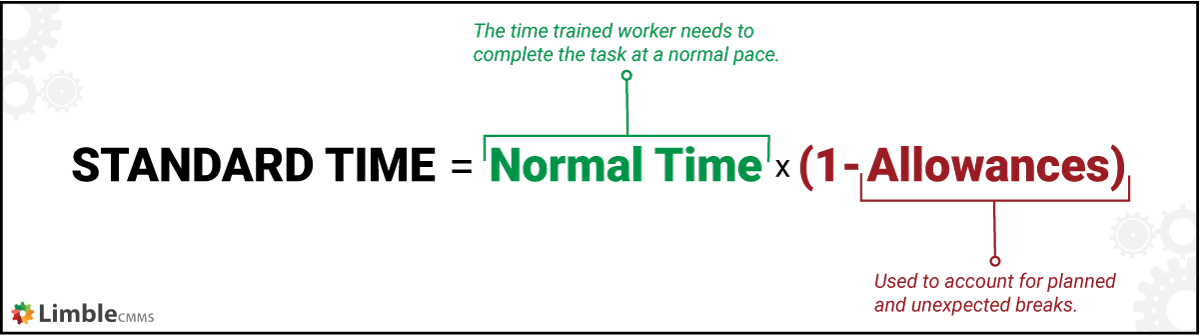

for at nå frem til standardtid justeres Normal tid med yderligere værdier kaldet “kvoter.”

Giv kvoter

virkelige arbejdsforhold kan have en massiv indvirkning på produktiviteten af arbejdstagere på plantegulvet. Disse forhold vil variere drastisk fra et produktionsanlæg til et andet. Observatører skal tage højde for disse forskelle.

de har en bred vifte af faktorer, som kan opdeles i 5 hovedkategorier:

- Afslapningsgodtgørelse: det inkluderer personlige behov (Tid taget til måltider, vand-og badeværelsespauser osv.) og træthed (inkluderer ting som stående varighed, belysningsniveau, luftkvalitet, brug af magt, fysisk og mental belastning osv.).

- Interferensgodtgørelse: hvis arbejdstageren skal betjene flere maskiner eller værktøjer, bruges denne godtgørelse til at faktorere nedetid på en maskine, når arbejdstageren har travlt på andre maskiner.

- procesgodtgørelse: det tegner sig for enhver nedetid, der kommer som en del af en proces, eller på grund af strømsvigt, fejl i maskinerne, etc.

- Nødgodtgørelse: dette vil tage højde for alle uregelmæssige og uforudsigelige pauser eller forsinkelser (som nødvedligeholdelse), der kan komme op under produktionsprocessen.

- særlig godtgørelse: nogle rutinemæssige aktiviteter-såsom opstart, rengøring, nedlukning og overgang af udstyr-tilskyndes af ledelsen for at forbedre udstyrets sikkerhed og levetid. Forstyrrelsen forårsaget af disse pauser er indregnet i brugen af denne godtgørelse.

kvoter gives i form af procentdele, så de kan bruges i den endelige beregning af standardtid.

Beregn standardtid

endelig ankommer vi til nøglemetrikken, der giver os den tid, som en normal arbejdstager tager for en bestemt opgave, når den udføres under gennemsnitlige/standardbetingelser, efter at have taget hensyn til forskellige kvoter for legitime og uundgåelige forstyrrelser.

for at nå frem til standardtiden skal du multiplicere normal tid med en kvotebedømmelsesfaktor. Formlen går sådan her:

lad os nu vise, hvordan dette fungerer i et faktisk eksempel.

Manufacturing time study eksempel

lad os overveje en grundlæggende produktionsindstilling, hvor arbejdere producerer bagplader til bilbremseklodser i et helt nyt anlæg. Forestil dig, at disse arbejdere tager i gennemsnit 33 minutter for et parti bagplader.

virksomheden ønsker at gennemføre en tidsundersøgelse for at finde ud af, hvordan fabriksgulvets effektivitet sammenlignes med branchens gennemsnit og om muligt identificere områder, der kan forbedres.

af hensyn til dette eksempel, lad os antage, at den forventede tidsværdi for opgaven med at producere et parti backplates er 30 minutter.

målingerne viser, at arbejderne er omkring 10% langsommere end den forventede norm. Så observatøren kan sikkert tildele en præstationsvurderingsfaktor på 90% ved hjælp af den enkle hastighedsvurderingsmetode.

for at imødekomme de forskellige pauser, der er observeret i arbejdscyklusserne, tilføjer observatøren en lempelsesgodtgørelse på 7%, en interferensgodtgørelse på 5% og en anden særlig godtgørelse på 8% for i alt 20%.

så vi har følgende kendte variabler:

- gennemsnitlig tid = 33 minutter

- Hastighedsvurdering = 90%

- kvoter = 20%

for at beregne standardtid skal vi først beregne Normal tid ved hjælp af gennemsnitlig observeret tid og hastighedsvurdering:

Normal tid = Gennemsnitlig tid * (Hastighedsklassificering/100)

Normal tid = 33 * (90/100)

Normal tid = 29,7 minutter

vi kan afrunde det til 30 minutter – dette er den basishastighed, hvormed arbejdere forventes at afslutte produktionen af et parti bagplader, når de arbejder uden pauser eller afbrydelser.

dernæst kombinerer vi denne normale tid med kvoterne for at nå frem til Standardtidspunktet for produktion af et parti bagplader på fabrikken:

standardtid = normal tid liter (1-kvoter)

standardtid = 30 ÷ (1 – 20/100)

standardtid = 37,5 minutter

som vi kan se fra ovenstående beregninger, er den standardtid, som arbejdere i anlægget tager for at producere et parti bagplader, efter at have taget hensyn til forskellige faktorer som hastighedsvurdering og pausetillæg, omkring 37 og et halvt minut.

tidsstudiet viser flere områder, hvor der er plads til forbedringer. For eksempel viser de 33 minutters observerede tid, at arbejderne ikke udfører – i gennemsnit – til optimale niveauer. Ledelsen kan være nødt til at identificere årsagerne til ineffektivitet og anvende afhjælpende foranstaltninger.

kvoter er et andet område, hvor anlægget kan foretage forbedringer. At skære ned på afslapningsgodtgørelse kan have negative virkninger-reduceret medarbejdermoral, overtrædelser af overholdelse (medarbejderrettigheder) osv. Interferensgodtgørelse og særlig godtgørelse kan dog muligvis justeres for yderligere at forbedre produktiviteten.

udstyrsfejl er en af de mest almindelige årsager til afbrydelser på produktionsgulvet. Den bedste måde at bekæmpe dem på er at bruge et moderne CMMS-system til at udvikle en proaktiv vedligeholdelsesstyringskultur.

nøglen til succes er i kontinuerlig forbedring

hvis du vil fjerne affald fra dit produktionsgulv, skal du vedtage koncepter som lean vedligeholdelse og kontinuerlig forbedring.

det første skridt i retning af at forbedre effektiviteten er at erhverve specifikke datapunkter på præstationsmålinger. Med maskiner er det let at forudsige ydeevne. Men de mennesker, der driver dem, er langt mindre forudsigelige.

en tidsundersøgelse hjælper med at udfylde dette kritiske tomrum for producenterne. Med fremkomsten af moderne teknologi er det nu lettere end nogensinde at gennemføre nøjagtige tids-og bevægelsesstudier. Stadig, hvis du gør det på gammeldags måde, er alt hvad du behøver et stopur, et udklipsholder og lidt tålmodighed!